Dans le contexte du dépôt de couches minces, un vide n'est pas un vide parfait. C'est plutôt un environnement créé artificiellement et hautement contrôlé où la pression atmosphérique a été réduite si considérablement qu'il contient très peu d'atomes ou de molécules. Cette condition de basse pression est la condition préalable fondamentale pour construire des films de haute qualité et de haute pureté sur un substrat, couche atomique par couche atomique.

Le but d'un vide n'est pas simplement de créer le « vide », mais d'atteindre deux objectifs critiques pour la qualité des couches minces : assurer une pureté absolue en éliminant les contaminants atmosphériques indésirables et permettre un contrôle directionnel précis du matériau de dépôt.

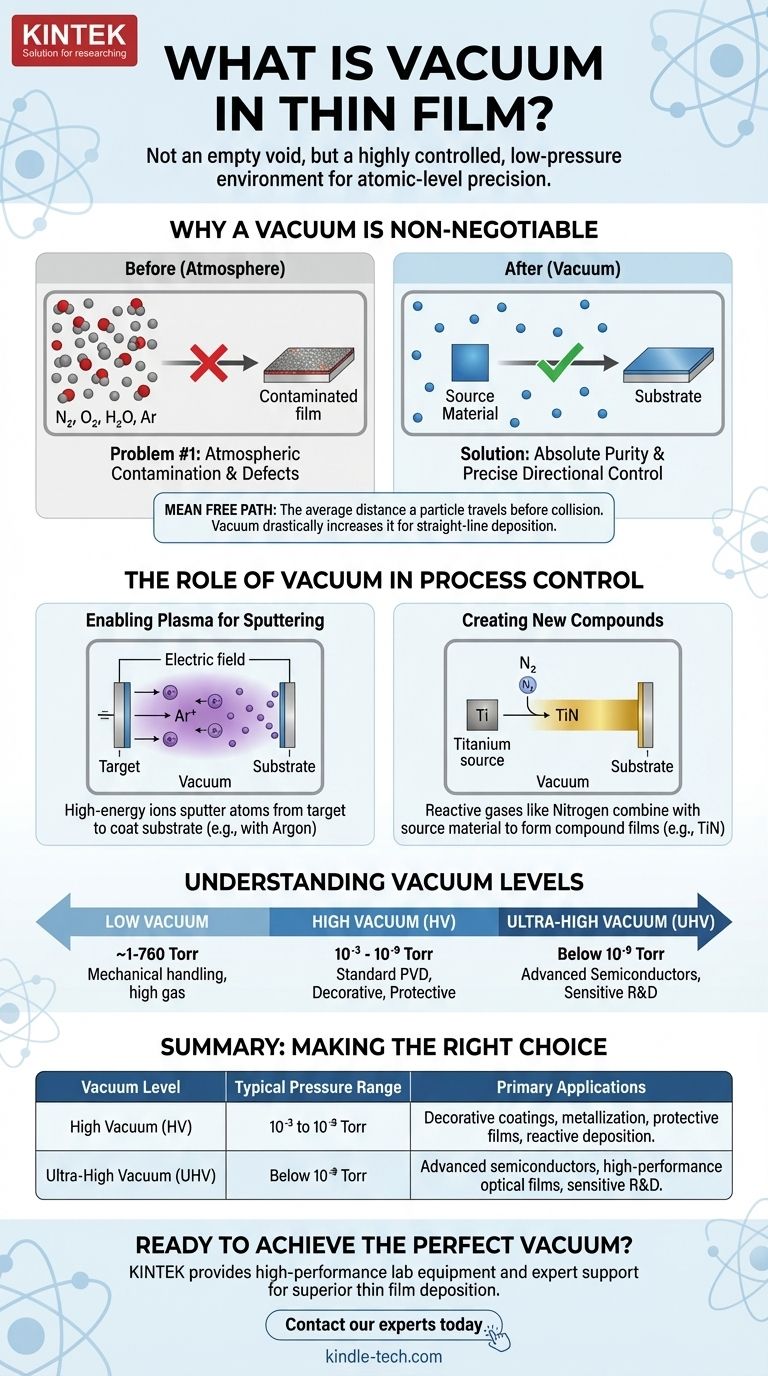

Pourquoi le vide est non négociable

Au niveau de la mer, nous sommes entourés d'une atmosphère dense en particules — principalement de l'azote, de l'oxygène, de la vapeur d'eau et de l'argon. Tenter de déposer une couche mince dans cet environnement serait comme essayer de peindre un chef-d'œuvre dans une tempête de poussière. Une chambre à vide élimine systématiquement ces problèmes.

Problème n°1 : La contamination atmosphérique

L'air qui nous entoure est très réactif. Des gaz comme l'oxygène et la vapeur d'eau interagiront instantanément avec les matériaux de dépôt et la surface du substrat, conduisant à la formation d'oxydes et d'autres composés indésirables.

Ces impuretés s'incorporent dans le film, créant des défauts qui dégradent ses propriétés souhaitées. Un film contaminé peut avoir une faible conductivité électrique, une transparence optique réduite ou une intégrité mécanique faible. Le vide élimine ces contaminants réactifs pour créer un environnement vierge.

Problème n°2 : Les collisions de particules (Libre parcours moyen)

Le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule. Dans l'atmosphère dense d'une pièce normale, cette distance est incroyablement courte — quelques nanomètres seulement.

Sous vide, la pression est réduite de plusieurs ordres de grandeur. Cela augmente considérablement le libre parcours moyen, souvent jusqu'à plusieurs mètres, ce qui est bien plus long que la distance entre la source de matériau et le substrat dans une chambre de dépôt.

Ce chemin long et ininterrompu est crucial. Il garantit que les atomes du matériau de dépôt voyagent en ligne droite de la source au substrat, arrivant avec suffisamment d'énergie pour former un film dense, uniforme et bien adhérant. Sans cela, le matériau se disperserait de manière aléatoire, créant un revêtement poreux et de mauvaise qualité.

Le rôle du vide dans le contrôle des processus

Une fois que le vide a éliminé les gaz atmosphériques indésirables, la chambre devient une toile vierge. Cela permet aux ingénieurs d'introduire des gaz spécifiques de haute pureté en quantités précises pour contrôler le processus de dépôt et créer de nouveaux matériaux.

Activation du plasma pour le pulvérisation cathodique (sputtering)

Dans les techniques de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique, un gaz inerte lourd comme l'Argon est introduit dans la chambre à vide. Un champ électrique ionise ensuite ce gaz, créant un plasma.

Ces ions d'Argon de haute énergie sont dirigés vers un matériau source (la « cible »), le bombardant avec suffisamment de force pour arracher, ou « pulvériser », des atomes. Ces atomes pulvérisés voyagent ensuite à travers le vide pour recouvrir le substrat. Ce processus entier n'est possible que dans un vide où l'Argon est le gaz dominant.

Création de nouveaux composés avec des gaz réactifs

Le vide est également essentiel pour le dépôt réactif, où l'objectif est de former un composé chimique spécifique sur le substrat.

Par exemple, pour créer un revêtement de Nitrure de Titane (TiN) dur et de couleur or, du titane pur est pulvérisé dans une chambre à vide où une quantité contrôlée de gaz d'azote pur a été introduite. Les atomes de titane et d'azote se combinent sur la surface du substrat pour former le film composé souhaité. Ce niveau de contrôle chimique est impossible sans établir d'abord un vide propre.

Comprendre les niveaux de vide

Le « vide » n'est pas un état unique mais un spectre de pressions. Le niveau de vide requis est entièrement déterminé par la sensibilité du film en cours de création.

Un spectre, pas une valeur absolue

La qualité du vide est mesurée en unités de pression comme le Torr ou le millibar (mbar). La pression atmosphérique est d'environ 760 Torr.

Différentes applications nécessitent différents niveaux de « vide » pour réussir.

Classifications courantes

- Vide Faible : ~1 à 760 Torr. Utilisé pour la manipulation mécanique ou les processus où la présence de gaz est élevée.

- Vide Élevé (HV) : 10⁻³ à 10⁻⁹ Torr. C'est la plage de travail pour la plupart des revêtements PVD industriels, y compris les films décoratifs, de métallisation et de protection.

- Vide Ultra-Élevé (UHV) : Inférieur à 10⁻⁹ Torr. Ce niveau extrême est nécessaire pour la recherche très sensible et la fabrication de composants semi-conducteurs et optiques avancés où même quelques atomes de contamination errants peuvent provoquer une défaillance de l'appareil.

Faire le bon choix pour votre objectif

Le niveau de vide dont vous avez besoin est dicté par le niveau de perfection que votre film exige.

- Si votre objectif principal est les revêtements décoratifs ou de protection de base : Un environnement de Vide Élevé (HV) standard est généralement suffisant pour prévenir l'oxydation majeure et assurer une bonne adhérence du film.

- Si votre objectif principal est les films optiques ou électroniques haute performance : Un Vide Ultra-Élevé (UHV) est non négociable pour minimiser les contaminants atomiques qui dégradent la transmission optique ou les performances électriques.

- Si votre objectif principal est de créer des films composés spécifiques (par exemple, nitrures, oxydes) : Une pression de base de Vide Élevé (HV) propre est la première étape critique avant de pouvoir introduire et contrôler précisément vos gaz réactifs.

En fin de compte, maîtriser le vide, c'est maîtriser l'art de contrôler l'environnement à l'échelle atomique pour construire une couche mince parfaite.

Tableau récapitulatif :

| Niveau de Vide | Plage de Pression Typique | Applications Principales |

|---|---|---|

| Vide Élevé (HV) | 10⁻³ à 10⁻⁹ Torr | Revêtements décoratifs, métallisation, films de protection, dépôt réactif (ex : TiN). |

| Vide Ultra-Élevé (UHV) | Inférieur à 10⁻⁹ Torr | Semi-conducteurs avancés, films optiques haute performance, R&D sensible. |

Prêt à obtenir l'environnement de vide parfait pour votre application de couche mince ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire haute performance et du support expert dont vous avez besoin pour maîtriser le dépôt de couches minces. Que vous développiez des revêtements optiques de haute pureté ou des couches protectrices robustes, nos solutions garantissent le contrôle du processus et l'environnement sans contamination essentiels au succès.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut vous aider à construire des couches minces supérieures.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision