Le matériau définitif utilisé pour les fraises en bout modernes et haute performance est un matériau composite connu sous le nom de carbure cémenté, le plus souvent le carbure de tungstène. Ce matériau n'est pas un simple métal, mais une matrice de particules de carbure de tungstène (WC) extrêmement dures maintenues ensemble, ou "cémentées", par un liant métallique, qui est généralement du cobalt (Co) ou parfois du nickel.

Le choix du carbure de tungstène ne se limite pas à sa dureté. C'est une décision stratégique visant à exploiter une combinaison unique de résistance à la chaleur, de résistance à l'usure et de rigidité qui permet des vitesses plus élevées, une précision supérieure et une durée de vie plus longue des outils dans les opérations d'usinage exigeantes.

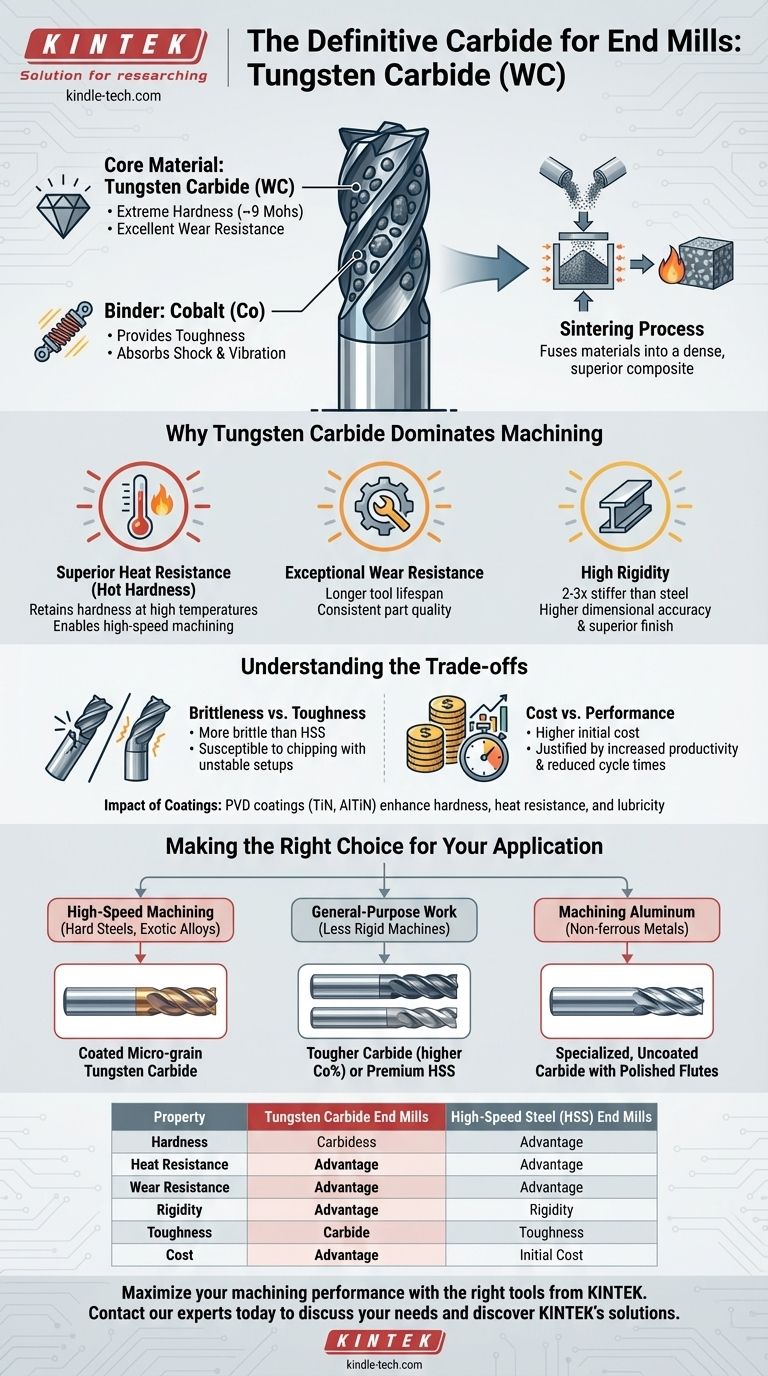

La composition d'une fraise en carbure

Pour comprendre pourquoi ce matériau est si efficace, vous devez d'abord comprendre ses deux composants principaux et comment ils fonctionnent ensemble.

Le matériau de base : le carbure de tungstène (WC)

Les particules de carbure de tungstène confèrent l'extrême dureté et la résistance à l'usure pour lesquelles l'outil est connu. Sur l'échelle de dureté de Mohs, il se classe autour de 9, juste en dessous du diamant.

Cette dureté inhérente signifie que le tranchant reste affûté beaucoup plus longtemps que l'acier, même lors de la coupe de métaux abrasifs ou trempés.

Le liant : le cobalt (Co)

Le carbure de tungstène pur est trop cassant pour être utilisé seul comme outil. Le cobalt est ajouté comme liant métallique qui maintient les grains de carbure durs ensemble.

Le cobalt confère de la ténacité, c'est-à-dire la capacité d'absorber l'énergie et de résister à l'écaillage ou à la rupture dus aux chocs et aux vibrations des forces de coupe. Le pourcentage de cobalt (généralement 3-15 %) influence directement les propriétés de l'outil.

Le processus de fabrication : le frittage

Les poudres de carbure de tungstène et de cobalt sont mélangées, pressées pour former une ébauche de fraise en bout, et chauffées sous pression dans un processus appelé frittage.

Ce processus fusionne les matériaux en un composite solide et dense avec des propriétés bien supérieures à celles de chacun de ses composants pris séparément.

Pourquoi le carbure de tungstène domine l'usinage

Les propriétés physiques du carbure de tungstène se traduisent directement par des avantages tangibles en atelier. Ces avantages expliquent pourquoi il est devenu la norme industrielle en matière de performance.

Résistance supérieure à la chaleur (dureté à chaud)

C'est sans doute la caractéristique la plus importante du carbure. Le carbure de tungstène conserve sa dureté aux températures élevées générées lors des opérations de coupe agressives.

Les matériaux comme l'acier rapide (HSS) ramollissent considérablement lorsqu'ils sont chauds, vous obligeant à réduire les vitesses de coupe. La "dureté à chaud" du carbure permet l'usinage à grande vitesse qui caractérise la fabrication moderne.

Résistance exceptionnelle à l'usure

Parce que le tranchant ne s'émousse pas rapidement, une seule fraise en carbure peut produire beaucoup plus de pièces qu'un équivalent HSS avant d'avoir besoin d'être remplacée.

Cela se traduit par une durée de vie de l'outil plus longue et une qualité de pièce plus constante sur une série de production, comme le montrent la réduction de l'usure de l'équipement et l'augmentation de l'efficacité du travail.

Rigidité élevée

Le carbure est environ deux à trois fois plus rigide que l'acier. Ce module d'élasticité élevé signifie que l'outil fléchit très peu sous charge.

Moins de déflexion de l'outil se traduit par une plus grande précision dimensionnelle, des parois plus droites dans les poches et les fentes, et un état de surface supérieur sur la pièce à usiner.

Comprendre les compromis

Aucun matériau n'est parfait. Reconnaître les limites du carbure est essentiel pour l'utiliser efficacement et éviter la défaillance de l'outil.

Fragilité vs Ténacité

Le principal compromis pour l'extrême dureté du carbure est sa fragilité relative. Comparé au HSS, il est plus susceptible de s'écailler ou de se briser de manière catastrophique.

Cela le rend moins tolérant aux montages instables, aux vibrations excessives (broutement) ou aux interruptions de coupe, en particulier sur les machines plus anciennes et moins rigides.

Coût

Les fraises en carbure monobloc sont nettement plus chères à l'achat que leurs homologues en HSS. Cependant, ce coût initial plus élevé est souvent justifié par une productivité accrue, une durée de vie de l'outil plus longue et des temps de cycle réduits.

L'impact des revêtements

De nombreuses fraises en carbure sont améliorées avec des revêtements avancés par dépôt physique en phase vapeur (PVD) comme le nitrure de titane (TiN) ou le nitrure d'aluminium-titane (AlTiN). Ces couches microscopiques ajoutent encore plus de dureté, de résistance à la chaleur et de pouvoir lubrifiant à la surface de l'outil, étendant ainsi davantage son enveloppe de performance.

Faire le bon choix pour votre application

Le choix de la bonne fraise en bout nécessite d'adapter les propriétés de l'outil au matériau que vous coupez et à vos objectifs de production.

- Si votre objectif principal est l'usinage à grande vitesse d'aciers durs, d'inox ou d'alliages exotiques : Une fraise en carbure de tungstène micro-grain revêtue est le seul choix viable pour sa résistance inégalée à la chaleur et à l'usure.

- Si votre objectif principal est un travail général sur des machines moins rigides : Une nuance de carbure plus tenace (avec un pourcentage de cobalt plus élevé) ou un outil HSS de qualité supérieure pourrait être plus tolérant et éviter la rupture prématurée de l'outil due au broutement.

- Si votre objectif principal est l'usinage de l'aluminium ou d'autres métaux non ferreux tendres : Une fraise en carbure non revêtue spécialisée avec des goujures aiguisées et polies est idéale pour éviter l'accumulation de matière sur le tranchant.

En comprenant qu'une fraise en carbure est un composite conçu avec précision, vous pouvez prendre des décisions plus éclairées pour maximiser vos performances d'usinage.

Tableau récapitulatif :

| Propriété | Fraises en carbure de tungstène | Fraises en acier rapide (HSS) |

|---|---|---|

| Dureté (Mohs) | ~9 (Très élevée) | ~7-8 (Élevée) |

| Résistance à la chaleur | Excellente (Dureté à chaud) | Bonne (Ramollit à hautes températures) |

| Résistance à l'usure | Exceptionnelle (Longue durée de vie de l'outil) | Modérée |

| Rigidité | 2-3x plus rigide que l'acier | Moins rigide |

| Ténacité | Fragile (Sujet à l'écaillage) | Plus tolérante |

| Coût | Coût initial plus élevé | Coût initial plus faible |

Maximisez vos performances d'usinage avec les bons outils de KINTEK.

En tant que spécialiste des équipements de laboratoire et d'usinage haute performance, KINTEK propose des fraises en carbure de tungstène de première qualité conçues pour une résistance supérieure à la chaleur, à l'usure et une rigidité accrue. Que vous usiniez des aciers durs, de l'inox ou des alliages exotiques, nos outils offrent une durée de vie plus longue, des vitesses plus élevées et une précision constante.

Laissez-nous vous aider à choisir la fraise en bout parfaite pour votre application. Contactez nos experts dès aujourd'hui pour discuter de vos besoins et découvrir comment les solutions KINTEK peuvent améliorer votre productivité et réduire les temps d'arrêt.

Guide Visuel

Produits associés

- Broyeur horizontal de laboratoire à quatre corps

- Broyer horizontal simple de laboratoire

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Mouture de laboratoire avec pot et billes de broyage en agate

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Quels avantages un four de séchage sous vide offre-t-il par rapport à un four de séchage conventionnel ? Améliorer la précision de la recherche SCWO

- Quel est l'effet du frittage sur les microstructures ? Obtenez un contrôle précis des propriétés des matériaux

- Quel est le rendement en gaz de pyrolyse ? Un guide pour contrôler votre production (20-35%)

- Quelle est la différence entre un réacteur par lots et un réacteur continu pour la pyrolyse ? Choisissez le bon système pour vos besoins

- Quels sont les inconvénients du dépôt par faisceau d'électrons ? Compromis clés en matière de qualité et d'adhérence du film

- Quels sont les différents types de fours de traitement thermique ? Choisissez le bon four pour le succès de votre matériau

- Quels sont les produits de la pyrolyse des boues ? Transformer les déchets en biochar, bio-huile et gaz de synthèse

- Quel type d'échantillons peut être caractérisé par la spectroscopie IR ? Analyser les solides, les liquides et les gaz