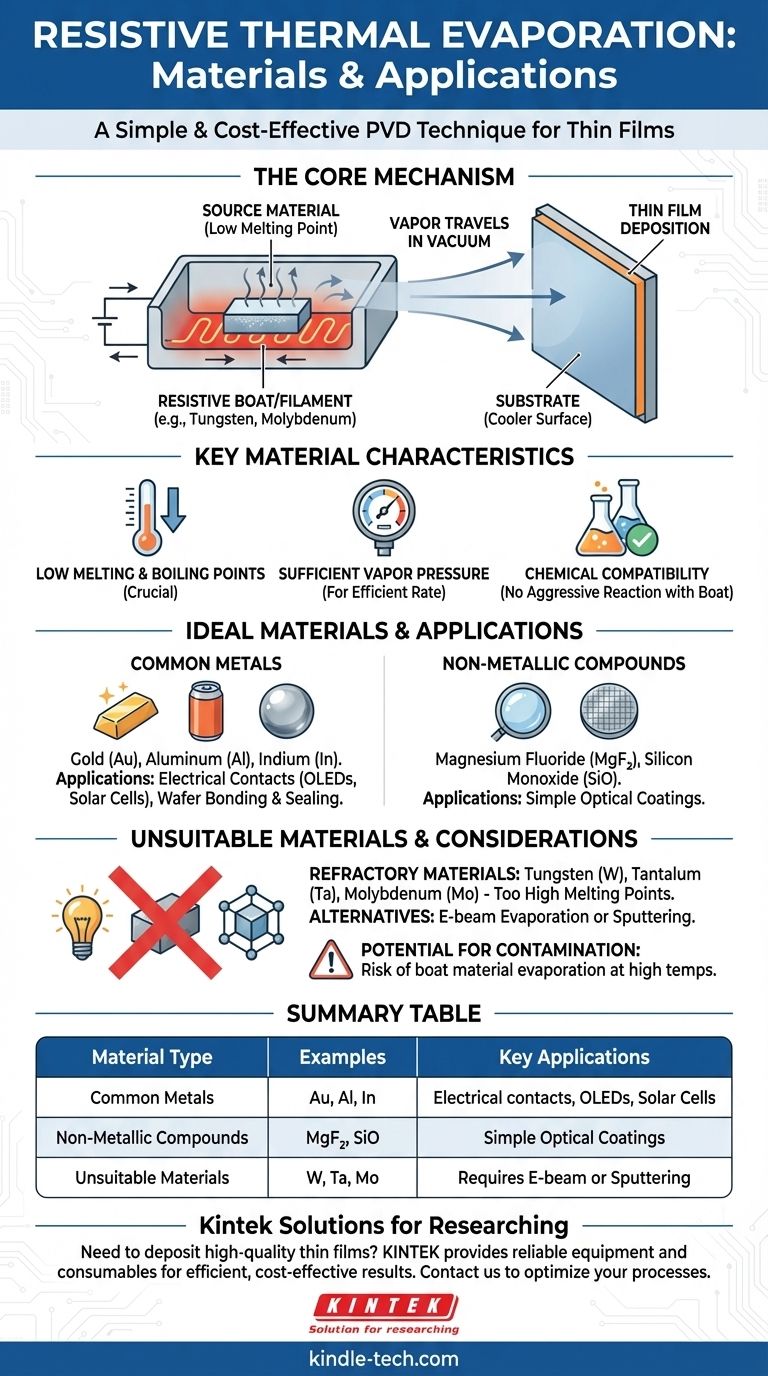

En bref, l'évaporation thermique par résistance est principalement utilisée pour déposer des couches minces de matériaux ayant des points de fusion et d'ébullition relativement bas. Cela inclut une large gamme de métaux courants comme l'or (Au), l'aluminium (Al) et l'indium (In), ainsi que certains composés non métalliques.

Le principe fondamental de l'évaporation par résistance est de chauffer une source jusqu'à ce qu'elle se vaporise. Par conséquent, les matériaux idéaux sont ceux qui peuvent être évaporés à des températures facilement et économiquement réalisables sans endommager l'équipement de chauffage lui-même.

Le principe directeur : La température d'évaporation

L'évaporation par résistance est une forme simple de dépôt physique en phase vapeur (PVD). Sa simplicité est sa plus grande force et définit également ses limites matérielles.

Le mécanisme de base

Un courant électrique élevé est envoyé à travers une source résistive, souvent un petit « creuset » ou filament fait d'un métal à haute température comme le tungstène ou le molybdène. Cela provoque un chauffage rapide du creuset en raison de sa résistance électrique.

Le processus d'évaporation

Le matériau que vous souhaitez déposer est placé à l'intérieur de ce creuset. Lorsque la température du creuset augmente, il transfère la chaleur au matériau source, provoquant sa fusion puis son évaporation, le transformant en vapeur.

Dépôt de couche mince

Cette vapeur voyage en ligne droite à travers la chambre à vide jusqu'à ce qu'elle se condense sur une surface plus froide, qui est le substrat (par exemple, une tranche de silicium ou une lame de verre), formant une couche mince.

Caractéristiques clés des matériaux

Tous les matériaux ne sont pas de bons candidats pour ce processus. La sélection est régie par quelques propriétés physiques clés.

Points de fusion et d'ébullition bas

C'est le facteur le plus important. Le matériau source doit s'évaporer à une température bien inférieure au point de fusion du creuset résistif. Par exemple, l'aluminium s'évapore efficacement autour de 1200°C, ce qu'un creuset en tungstène (point de fusion > 3400°C) peut gérer facilement.

Tenter d'évaporer des matériaux avec des points de fusion très élevés, comme le tungstène lui-même, est peu pratique avec cette méthode car vous feriez probablement fondre l'élément chauffant en premier.

Pression de vapeur suffisante

Un matériau doit atteindre une pression de vapeur suffisamment élevée à une température raisonnable pour produire un taux de dépôt efficace. Les matériaux qui nécessitent des températures extrêmement élevées pour générer de la vapeur sont de mauvais candidats pour cette technique.

Compatibilité chimique

Le matériau source en fusion ne doit pas s'allier agressivement ou corroder le creuset chauffant. Une telle réaction peut détruire le creuset et, plus important encore, introduire des impuretés du matériau du creuset dans votre couche mince.

Applications courantes et choix de matériaux

La combinaison d'un faible coût et de taux de dépôt élevés rend l'évaporation par résistance idéale pour des applications spécifiques à grand volume.

Contacts métalliques

L'utilisation la plus courante est la création de couches métalliques conductrices. L'aluminium et l'or sont fréquemment déposés pour les contacts électriques dans des dispositifs tels que les OLED, les transistors en couches minces et les cellules solaires.

Assemblage et scellement de wafers

L'indium est souvent utilisé pour créer des bosses ou des couches pour l'assemblage de wafers. Son très bas point de fusion le rend facile à manipuler et constitue un scellant hermétique idéal dans certains boîtiers microélectroniques.

Revêtements optiques

Des couches optiques simples utilisant des matériaux comme le fluorure de magnésium (MgF₂) ou le monoxyde de silicium (SiO) peuvent également être déposées, bien que d'autres méthodes soient souvent préférées pour des empilements optiques plus complexes.

Comprendre les compromis

Bien que simple et économique, l'évaporation par résistance présente des limites claires que vous devez prendre en compte.

Pas pour les matériaux réfractaires

Cette méthode ne convient pas aux métaux réfractaires — matériaux avec des points de fusion très élevés comme le tungstène (W), le tantale (Ta) ou le molybdène (Mo). Pour ceux-ci, l'évaporation par faisceau d'électrons ou la pulvérisation cathodique sont nécessaires.

Risque de contamination

Étant donné que vous chauffez un creuset à haute température, il existe toujours un faible risque que le matériau du creuset s'évapore et contamine le film. C'est pourquoi le choix d'un matériau de creuset avec une très faible pression de vapeur (comme le tungstène) est essentiel.

Contrôle limité de la co-dépôt

Bien que plusieurs sources puissent être utilisées pour co-déposer des matériaux, le contrôle précis de la stœchiométrie (le rapport exact des éléments) d'un film composé complexe est très difficile par rapport à une technique comme la pulvérisation cathodique.

Faire le bon choix pour votre objectif

Utilisez cette technique lorsque ses forces correspondent à votre objectif principal.

- Si votre objectif principal est le dépôt économique de métaux simples : L'évaporation par résistance est un excellent choix pour des matériaux comme l'aluminium, l'or, le chrome ou l'indium pour les couches conductrices.

- Si votre objectif principal est le dépôt d'alliages complexes ou de haute pureté : Vous devriez envisager la pulvérisation cathodique ou l'évaporation par faisceau d'électrons pour un meilleur contrôle de la composition du film et un risque de contamination plus faible.

- Si votre objectif principal est le dépôt de matériaux réfractaires ou à haute température : L'évaporation par résistance n'est pas le bon outil ; vous devez utiliser un processus à plus haute énergie comme l'évaporation par faisceau d'électrons.

En fin de compte, l'évaporation par résistance excelle dans son objectif prévu : le dépôt simple, rapide et économique de matériaux à bas point de fusion.

Tableau récapitulatif :

| Type de matériau | Exemples | Applications clés |

|---|---|---|

| Métaux courants | Or (Au), Aluminium (Al), Indium (In) | Contacts électriques, OLED, cellules solaires |

| Composés non métalliques | Fluorure de magnésium (MgF₂), Monoxyde de silicium (SiO) | Revêtements optiques simples |

| Matériaux inadaptés | Tungstène (W), Tantale (Ta), Molybdène (Mo) | Nécessite une évaporation par faisceau d'électrons ou une pulvérisation cathodique |

Besoin de déposer des couches minces de haute qualité pour votre laboratoire ? KINTEK se spécialise dans les équipements et consommables de laboratoire, offrant des solutions fiables pour l'évaporation thermique par résistance et d'autres techniques de dépôt. Notre expertise garantit que vous obtiendrez des résultats efficaces et rentables avec des matériaux tels que l'or, l'aluminium et plus encore. Contactez-nous dès aujourd'hui pour optimiser vos processus de couches minces et améliorer les résultats de votre recherche ou de votre production !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt physique en phase vapeur par faisceau d'électrons ? Une technique de revêtement de haute pureté pour les applications exigeantes

- Qu'est-ce que le dépôt sous vide de métaux ? Un guide sur les revêtements métalliques durables et de haute pureté

- Quelle est la technique d'évaporation pour les couches minces ? Un guide pour le revêtement de haute pureté

- Comment l'épaisseur du film est-elle contrôlée dans un système d'évaporation ? Obtenez un dépôt de couches minces précis et reproductible

- Quel équipement est utilisé pour l'évaporation ? Un guide des systèmes d'évaporation thermique pour le revêtement de couches minces

- Qu'est-ce que la méthode d'évaporation thermique en couches minces ? Un guide pour une PVD simple et rentable

- Quelles précautions prendre pendant le processus d'évaporation ? Assurer un dépôt de film de haute qualité

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance