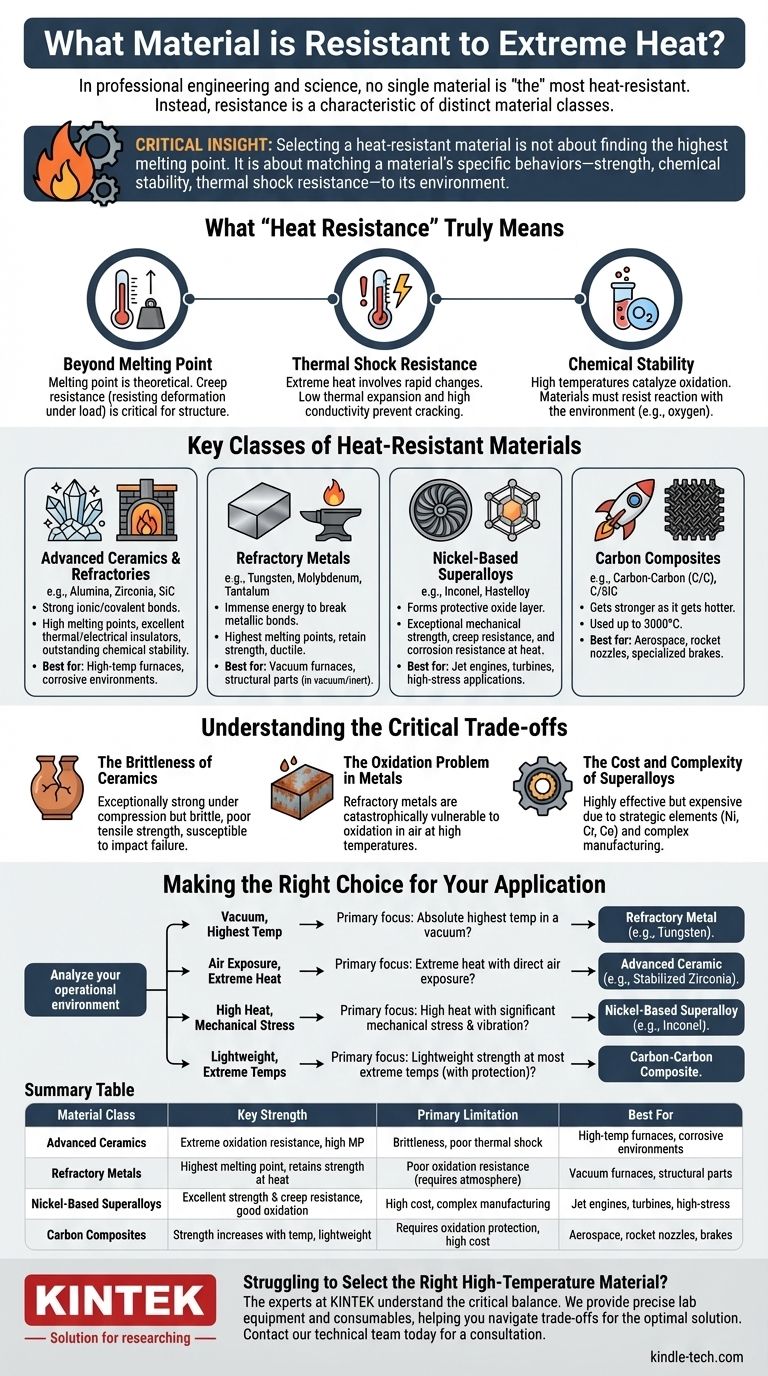

En ingénierie et en science professionnelles, aucun matériau unique n'est "le" plus résistant à la chaleur. Au lieu de cela, la résistance à la chaleur extrême est une caractéristique de plusieurs classes de matériaux distinctes, chacune ayant des propriétés uniques. Les plus courants et les plus efficaces sont les céramiques avancées comme la zircone, les métaux réfractaires comme le tungstène et les superalliages à base de nickel comme l'Inconel.

L'idée la plus critique est que le choix d'un matériau résistant à la chaleur ne consiste pas à trouver le point de fusion le plus élevé. Il s'agit d'adapter les comportements spécifiques d'un matériau à haute température – sa résistance, sa stabilité chimique et sa résistance aux chocs thermiques – aux exigences précises de son environnement prévu.

Ce que signifie réellement la "résistance à la chaleur"

Pour choisir le bon matériau, vous devez regarder au-delà d'une simple classification de température. La véritable résistance à la chaleur est une combinaison de multiples propriétés qui dictent le comportement d'un matériau sous contrainte thermique.

Au-delà du point de fusion

Le point de fusion d'un matériau est sa limite supérieure théorique, mais sa limite pratique est souvent beaucoup plus basse.

La résistance au fluage, ou la capacité à résister à la déformation sous une charge constante à haute température, est souvent le facteur le plus critique dans les applications structurelles.

Résistance aux chocs thermiques

La chaleur extrême se produit rarement dans le vide ; elle implique des changements de température rapides.

Le choc thermique est la contrainte induite dans un matériau lorsque différentes parties se dilatent ou se contractent à des vitesses différentes. Les matériaux à faible dilatation thermique et à haute conductivité thermique sont généralement plus performants.

Stabilité chimique

Les températures élevées agissent comme un catalyseur pour les réactions chimiques, notamment l'oxydation.

Un matériau qui fonctionne exceptionnellement bien dans le vide ou une atmosphère inerte peut échouer de manière catastrophique en présence d'oxygène. La résistance à l'oxydation est un critère de sélection crucial pour les applications réelles.

Principales classes de matériaux résistants à la chaleur

Les matériaux qui fonctionnent à des températures extrêmes se trouvent généralement dans trois catégories principales, chacune avec un mécanisme sous-jacent différent pour sa résistance.

Céramiques avancées et réfractaires

Ces matériaux (par exemple, l'alumine, la zircone, le carbure de silicium) sont définis par leurs liaisons ioniques et covalentes incroyablement fortes.

Ils possèdent certains des points de fusion les plus élevés et sont d'excellents isolants thermiques et électriques. Leur stabilité chimique, en particulier contre l'oxydation, est exceptionnelle.

Métaux réfractaires

Ce groupe comprend le tungstène, le molybdène, le tantale et le niobium. Leurs points de fusion élevés sont dus à l'immense énergie requise pour briser les liaisons métalliques dans leurs structures cristallines.

Ces métaux conservent une résistance significative à des températures où les aciers et les superalliages échoueraient. Ils sont également ductiles, contrairement aux céramiques.

Superalliages à base de nickel

Les superalliages comme l'Inconel et l'Hastelloy sont des alliages métalliques conçus spécifiquement pour les environnements à forte contrainte, à haute température et très corrosifs.

Ils n'ont pas les points de fusion les plus élevés, mais ils forment une couche d'oxyde stable et protectrice à leur surface qui leur permet de maintenir une résistance mécanique exceptionnelle et de résister à la corrosion à des températures élevées.

Composites de carbone

Les matériaux comme le Carbone-Carbone (C/C) ou le Carbure de Silicium Renforcé par Fibres de Carbone (C/SiC) sont une classe à part.

Le C/C devient exceptionnellement plus résistant à mesure qu'il chauffe. Il est utilisé dans des applications comme les tuyères de fusée et les freins haute performance, où les températures peuvent dépasser 3000°C.

Comprendre les compromis critiques

Aucun matériau n'est parfait. Les capacités extraordinaires des matériaux résistants à la chaleur s'accompagnent de limitations importantes que vous devez prendre en compte dans votre processus de conception et de sélection.

La fragilité des céramiques

Bien qu'exceptionnellement résistantes à la compression, les céramiques sont fragiles et ont une faible résistance à la traction.

Elles sont très sensibles aux ruptures catastrophiques dues aux chocs mécaniques ou aux défauts internes, ce qui les rend inadaptées aux applications nécessitant de la ténacité.

Le problème d'oxydation dans les métaux

La principale faiblesse des métaux réfractaires est leur vulnérabilité catastrophique à l'oxydation à haute température.

Le tungstène et le molybdène brûleront littéralement dans l'air à des températures bien inférieures à leurs points de fusion. Ils doivent être utilisés sous vide ou dans une atmosphère inerte, ou être protégés par des revêtements spécialisés.

Le coût et la complexité des superalliages

Les superalliages sont très efficaces mais sont composés d'éléments coûteux et souvent stratégiques comme le nickel, le chrome et le cobalt.

Leurs processus de fabrication et d'usinage sont difficiles et coûteux, ce qui réserve leur utilisation aux applications critiques comme les turbines de moteurs à réaction et les réacteurs nucléaires où la performance justifie la dépense.

Faire le bon choix pour votre application

Votre sélection doit être guidée par une compréhension claire de l'environnement opérationnel. Analysez la combinaison de chaleur, de charge mécanique et d'exposition chimique à laquelle votre composant sera confronté.

- Si votre objectif principal est la température la plus élevée absolue sous vide : Un métal réfractaire comme le tungstène est le meilleur choix en raison de son point de fusion inégalé.

- Si votre objectif est une chaleur extrême combinée à une exposition directe à l'air : Une céramique avancée comme la zircone stabilisée offre une résistance supérieure à l'oxydation et une meilleure stabilité.

- Si votre objectif est une chaleur élevée combinée à des contraintes mécaniques et des vibrations importantes : Un superalliage à base de nickel comme l'Inconel offre la résistance, la résistance au fluage et la durée de vie en fatigue nécessaires.

- Si votre objectif est une résistance légère aux températures les plus extrêmes (avec protection) : Un composite carbone-carbone est nécessaire pour les applications aérospatiales ou de freinage spécialisées.

En fin de compte, choisir le bon matériau est un exercice d'équilibre entre les propriétés idéales et les contraintes et compromis du monde réel.

Tableau récapitulatif :

| Classe de matériau | Point fort clé | Principale limitation | Idéal pour |

|---|---|---|---|

| Céramiques avancées | Résistance extrême à l'oxydation, point de fusion élevé | Fragilité, faible résistance aux chocs thermiques | Fours à haute température, environnements corrosifs |

| Métaux réfractaires | Point de fusion le plus élevé, conserve sa résistance à la chaleur | Faible résistance à l'oxydation (nécessite une atmosphère protectrice) | Fours sous vide, pièces structurelles à haute température |

| Superalliages à base de nickel | Excellente résistance et résistance au fluage, bonne oxydation | Coût élevé, fabrication complexe | Moteurs à réaction, turbines, applications à forte contrainte |

| Composites de carbone | La résistance augmente avec la température, très léger | Nécessite une protection contre l'oxydation, coût élevé | Aérospatiale, tuyères de fusée, freins spécialisés |

Vous avez du mal à choisir le bon matériau haute température pour votre laboratoire ?

Choisir le mauvais matériau peut entraîner des pannes d'équipement, des temps d'arrêt coûteux et des résultats compromis. Les experts de KINTEK comprennent l'équilibre critique entre la température, la contrainte mécanique et l'environnement chimique.

Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis que votre recherche exige. Que vous ayez besoin de composants fabriqués à partir de céramiques avancées, de métaux réfractaires ou de superalliages, nous pouvons vous aider à naviguer dans les compromis pour trouver la solution optimale pour votre application spécifique.

Laissez notre expertise vous guider vers une solution fiable et performante. Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

Les gens demandent aussi

- Quelle température le graphite peut-il supporter ? Débloquer son potentiel de chaleur extrême

- Quelles gammes de températures sont généralement associées aux congélateurs à ultra-basse température ? Préserver les échantillons de -40°C à -86°C

- Pourquoi utiliser un agitateur à bain-marie dans la digestion anaérobie ? Optimiser l'interaction entre l'oxyde de graphène et le fer

- Comment fonctionne le point de fusion mixte ? Confirmez l'identité d'un composé avec la dépression du point de fusion

- Quels sont les facteurs affectant le frittage sélectif par laser ? Maîtriser l'énergie, les matériaux et le contrôle de la température

- Comment l'huile de pyrolyse est-elle utilisée ? Libérer son potentiel en tant que carburant et matière première chimique

- Quelle est la conversion de la pyrolyse ? Maîtriser la métrique clé du rendement des produits

- L'huile de pyrolyse plastique est-elle meilleure que le diesel ? Un guide pratique du carburant de valorisation des déchets