De manière critique, un four de fusion n'est pas fabriqué à partir d'un seul matériau. C'est un système conçu où différents matériaux sont sélectionnés pour des rôles spécifiques en fonction de leur résistance aux températures extrêmes, de leur inertie chimique et de leurs propriétés électriques. Les composants centraux qui entrent en contact avec le métal en fusion, comme le creuset, sont généralement fabriqués en graphite, en carbone ou en argiles spécialisées, tandis que les composants de distribution d'énergie comme les électrodes sont fabriqués en carbone ou en graphite hautement conducteur.

Le choix du matériau pour un four de fusion est entièrement dicté par la fonction de chaque composant spécifique. L'objectif est de créer un système capable de contenir en toute sécurité une chaleur extrême, de fournir de l'énergie efficacement et d'éviter de contaminer le produit final.

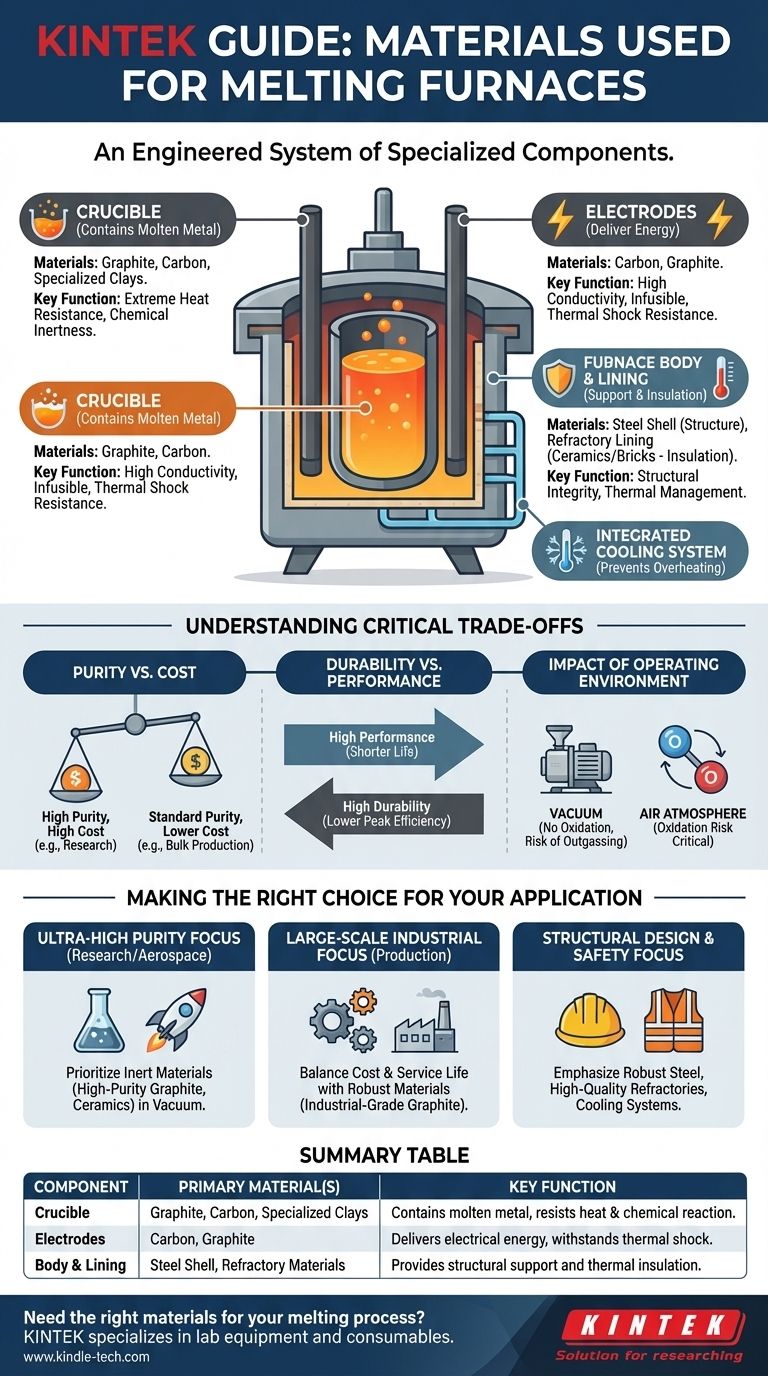

L'anatomie d'un four : un système de matériaux

Considérer un four comme un objet unique est une idée fausse courante. En réalité, il s'agit d'un assemblage de pièces distinctes, chacune ayant une tâche à accomplir et un matériau parfaitement adapté à cette tâche. Les principaux composants sont le creuset, les électrodes (dans certaines conceptions) et le corps structurel ainsi que le revêtement.

Le creuset : contenant le métal en fusion

Le creuset est le récipient qui contient directement le matériau en fusion. Son rôle est de rester stable et inerte à des températures qui vaporiseraient la plupart des autres substances.

Pour cette raison, des matériaux comme le carbone graphite et les argiles spécialisées sont les choix les plus courants. Ils possèdent un point de fusion extrêmement élevé et sont chimiquement résistants, ce qui les empêche de se dissoudre ou de réagir avec le métal en fusion, assurant ainsi la pureté.

Les électrodes : fournissant l'énergie

Dans les fours à arc, de grandes quantités d'énergie sont délivrées par des électrodes pour faire fondre le matériau. Ces composants nécessitent une combinaison unique de propriétés.

Ils sont fabriqués en carbone ou en graphite car ces matériaux sont d'excellents conducteurs électriques. De manière cruciale, ils sont également infusibles (ils ne fondent pas) et peuvent résister à un choc thermique sévère — les changements rapides de température qui feraient éclater des matériaux moins résistants.

Le corps et le revêtement du four

La structure extérieure d'un four assure le support et le confinement. Il s'agit généralement d'une enveloppe en acier, qui offre une résistance mécanique mais n'a pas de résistance significative à la chaleur.

Pour protéger l'enveloppe en acier, l'intérieur est revêtu de matériaux réfractaires (non explicitement mentionnés dans les références, mais faisant partie intégrante de tout four). Ce sont des céramiques ou des briques résistantes à la chaleur qui agissent comme isolation thermique principale, maintenant la chaleur intense à l'intérieur et protégeant la structure extérieure. Un système de refroidissement est souvent intégré pour éviter la surchauffe dans les zones structurelles clés.

Comprendre les compromis critiques

La sélection des matériaux pour un four implique de concilier des priorités concurrentes. Le matériau parfait n'existe que rarement, les ingénieurs doivent donc faire des compromis éclairés.

Pureté contre coût

Les métaux de haute pureté et les alliages avancés, tels que ceux fondus dans un four sous vide, nécessitent des creusets fabriqués à partir de matériaux inertes de très haute pureté pour éviter toute contamination. Ces matériaux de haute qualité sont nettement plus coûteux.

Pour la fusion en vrac de métaux courants, un composite argile-graphite plus économique peut suffire, même s'il introduit des impuretés traces qui seraient inacceptables dans une application de haute technologie.

Durabilité contre performance

Certains matériaux peuvent offrir des performances supérieures — par exemple, une conductivité électrique plus élevée dans une électrode — mais peuvent avoir une durée de vie opérationnelle plus courte en raison de l'érosion ou de l'oxydation.

Cela crée un compromis entre l'efficacité maximale du four et ses coûts de maintenance et les temps d'arrêt. Choisir un matériau légèrement moins performant mais plus durable est souvent la décision économique la plus pratique.

L'impact de l'environnement d'exploitation

L'environnement à l'intérieur du four modifie considérablement les exigences matérielles. Un four à induction sous vide, par exemple, élimine le risque d'oxydation.

Cependant, sous vide, un problème différent apparaît : le dégazage, où les matériaux du four eux-mêmes peuvent libérer des gaz piégés et contaminer la charge. Dans un four à atmosphère d'air standard, la résistance à l'oxydation est une propriété beaucoup plus critique.

Faire le bon choix pour votre application

Le choix idéal du matériau est toujours lié à l'objectif spécifique du processus de fusion.

- Si votre objectif principal est une pureté ultra-élevée pour la recherche ou l'aérospatiale : Privilégiez les matériaux de creuset inertes comme le graphite ou les céramiques de haute pureté et utilisez un four sous vide pour éliminer la contamination environnementale.

- Si votre objectif principal est la production industrielle à grande échelle : Équilibrez le coût des matériaux et la durée de vie en utilisant des matériaux robustes comme des électrodes en graphite de qualité industrielle et des creusets durables en argile-graphite.

- Si votre objectif principal est la conception structurelle et la sécurité : Mettez l'accent sur un cadre en acier robuste combiné à des revêtements réfractaires de haute qualité et un système de refroidissement intégré pour assurer la gestion thermique et l'intégrité structurelle.

En fin de compte, comprendre qu'un four est un système de pièces spécialisées est la clé pour sélectionner les bons matériaux pour le travail.

Tableau récapitulatif :

| Composant | Matériau(x) principal(aux) | Fonction clé |

|---|---|---|

| Creuset | Graphite, Carbone, Argiles Spécialisées | Contient le métal en fusion, résiste à la chaleur et aux réactions chimiques |

| Électrodes | Carbone, Graphite | Délivre l'énergie électrique, résiste au choc thermique |

| Corps et Revêtement | Enveloppe en Acier, Matériaux Réfractaires | Assure le support structurel et l'isolation thermique |

Besoin des bons matériaux pour votre processus de fusion ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Nos experts peuvent vous aider à sélectionner les composants de four optimaux — que ce soit pour la recherche de haute pureté ou la production industrielle — afin de garantir l'efficacité, la sécurité et l'intégrité du produit. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation continue sous vide de graphite

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.