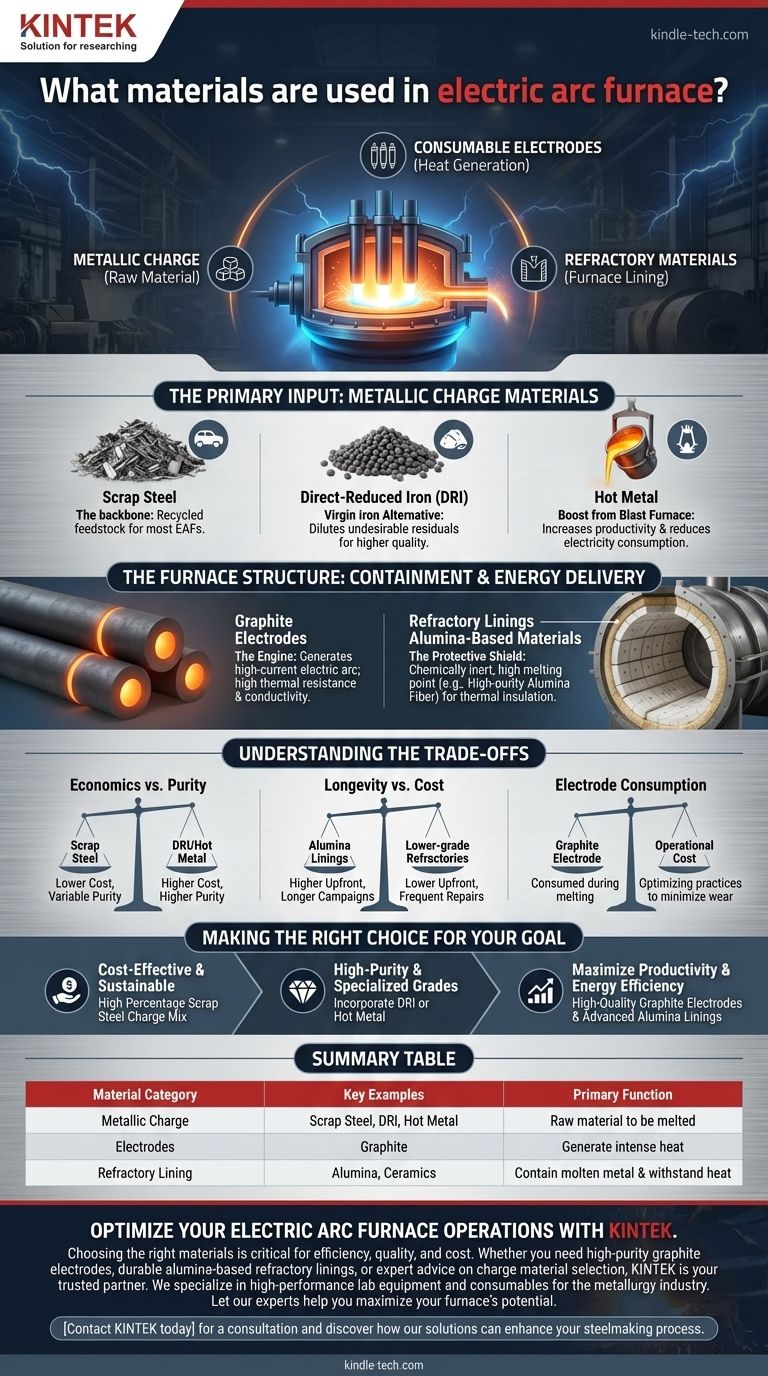

À la base, un four à arc électrique (FAE) fonctionne en utilisant trois catégories distinctes de matériaux : la charge métallique qu'il est conçu pour fondre, les électrodes consommables qui génèrent la chaleur intense, et les matériaux réfractaires qui forment le revêtement du four et contiennent le processus. Bien que la ferraille d'acier soit la charge métallique la plus courante, le four lui-même repose sur des électrodes en graphite pour créer l'arc et des céramiques avancées comme l'alumine pour résister aux températures extrêmes.

Un four à arc électrique est un système défini par une interaction cruciale de matériaux. Comprendre la fonction de chacun – de la matière première métallique en fusion aux électrodes en graphite et aux revêtements réfractaires contenant l'énergie – est fondamental pour saisir l'efficacité opérationnelle, la qualité de production et la viabilité économique du four.

L'apport principal : les matériaux de charge métallique

La charge est l'apport métallique brut que le four fait fondre pour produire de l'acier liquide. Le choix du matériau de charge est le facteur le plus important influençant le coût, la qualité et l'empreinte environnementale du produit final.

Ferraille d'acier : la colonne vertébrale de la production des FAE

La ferraille d'acier est la matière première principale pour la grande majorité des fours à arc électrique. Cela inclut tout, des automobiles broyées et des vieux appareils électroménagers aux chutes industrielles issues des processus de fabrication. Son utilisation est centrale au rôle du FAE dans l'écosystème du recyclage.

Minerai de fer réduit directement (DRI) : une alternative au fer vierge

Le DRI est une forme de fer vierge produite en traitant le minerai de fer avec des gaz réducteurs. Il est souvent utilisé comme complément à la ferraille d'acier pour diluer la concentration d'éléments résiduels indésirables (comme le cuivre ou l'étain) qui peuvent être présents dans la ferraille, permettant la production d'aciers de qualité supérieure.

Fonte liquide : un coup de pouce du haut fourneau

Dans certaines aciéries intégrées, la fonte liquide (fonte chaude) produite dans un haut fourneau traditionnel peut être chargée dans le FAE. L'utilisation de fonte chaude peut augmenter considérablement la productivité et réduire la consommation d'électricité, car le fer est déjà à l'état fondu et à haute énergie. La décision de l'utiliser est presque toujours basée sur la disponibilité économique.

La structure du four : confinement et apport d'énergie

Au-delà de ce qui est fondu, les matériaux utilisés pour construire et faire fonctionner le four sont essentiels à la performance et à la sécurité. Ces composants doivent supporter certaines des conditions industrielles les plus extrêmes.

Électrodes en graphite : le moteur du four

La chaleur nécessaire à la fusion est générée par un arc électrique à courant élevé. Cet arc est établi entre des électrodes en graphite massives et la charge métallique. Le graphite est utilisé pour sa capacité unique à résister à des températures extrêmes tout en conservant une excellente conductivité électrique, agissant efficacement comme l'élément chauffant du four.

Revêtements réfractaires : le bouclier protecteur

La coque du four est protégée du métal en fusion et de la chaleur intense par un revêtement de matériaux réfractaires. Ces matériaux sont conçus pour être chimiquement inertes et avoir un point de fusion extrêmement élevé, offrant une isolation thermique et empêchant la coque en acier de fondre.

Matériaux à base d'alumine : l'isolant haute performance

Les revêtements et l'isolation des fours modernes reposent souvent sur des fibres d'alumine de haute pureté et des plaques d'oxyde d'aluminium. Ces matériaux avancés sont choisis pour leurs performances supérieures, notamment une très haute température de service, une excellente résistance aux chocs thermiques et un faible stockage de chaleur, ce qui améliore l'efficacité énergétique du four.

Comprendre les compromis

La sélection des matériaux pour un FAE n'est pas statique ; elle implique une évaluation continue de priorités concurrentes. Comprendre ces compromis est essentiel pour une gestion efficace de l'usine.

Économie des matériaux de charge vs. pureté

Le choix entre la ferraille, le DRI et la fonte chaude est un équilibre constant. La ferraille est souvent l'option la plus rentable et la plus durable, mais sa qualité variable peut introduire des impuretés. Le DRI et la fonte chaude garantissent une pureté plus élevée, mais ont généralement un coût plus élevé et un impact environnemental différent.

Longévité des réfractaires vs. coût

Les revêtements en alumine haute performance offrent une excellente durabilité et une efficacité thermique, ce qui se traduit par des campagnes plus longues et moins de temps d'arrêt. Cependant, ils ont un coût initial plus élevé que les réfractaires de qualité inférieure. Une usine doit équilibrer l'investissement dans des revêtements premium par rapport au coût opérationnel de réparations et de procédures de re-revêtement plus fréquentes.

Consommation d'électrodes

Les électrodes en graphite ne sont pas permanentes ; elles sont consommées pendant le processus de fusion par sublimation et rupture. Cette consommation représente un coût opérationnel important. L'optimisation des pratiques du four pour minimiser l'usure des électrodes est un aspect critique de l'exploitation d'un FAE rentable.

Faire le bon choix pour votre objectif

Vos priorités opérationnelles dicteront le mélange de matériaux idéal pour votre four.

- Si votre objectif principal est une sidérurgie rentable et durable : Vous vous appuierez sur un mélange de charge avec le pourcentage le plus élevé possible de ferraille d'acier d'origine locale.

- Si votre objectif principal est de produire des aciers de haute pureté ou spécialisés : Vous devez incorporer une quantité calculée de fer vierge, soit sous forme de DRI, soit de fonte chaude, pour diluer les impuretés de la ferraille.

- Si votre objectif principal est de maximiser la productivité du four et l'efficacité énergétique : Vous investirez dans des électrodes en graphite de haute qualité et des revêtements réfractaires avancés à base d'alumine pour assurer un temps de fonctionnement maximal et une perte de chaleur minimale.

En fin de compte, maîtriser la science des matériaux d'un FAE est la clé pour libérer tout son potentiel opérationnel et économique.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Fonction principale |

|---|---|---|

| Charge métallique | Ferraille d'acier, DRI, Fonte chaude | Matière première à fondre en acier liquide |

| Électrodes | Graphite | Génèrent une chaleur intense via un arc électrique |

| Revêtement réfractaire | Alumine, Céramiques | Contiennent le métal en fusion et résistent à la chaleur extrême |

Optimisez vos opérations de four à arc électrique avec KINTEK

Le choix des bons matériaux est essentiel pour l'efficacité, la qualité de production et la rentabilité de votre FAE. Que vous ayez besoin de vous procurer des électrodes en graphite de haute pureté, des revêtements réfractaires durables à base d'alumine, ou des conseils d'experts sur la sélection des matériaux de charge, KINTEK est votre partenaire de confiance.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance pour l'industrie de la métallurgie, vous aidant à obtenir des résultats supérieurs. Laissez nos experts vous aider à maximiser le potentiel de votre four.

Contactez KINTEK dès aujourd'hui pour une consultation et découvrez comment nos solutions peuvent améliorer votre processus de fabrication d'acier.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube