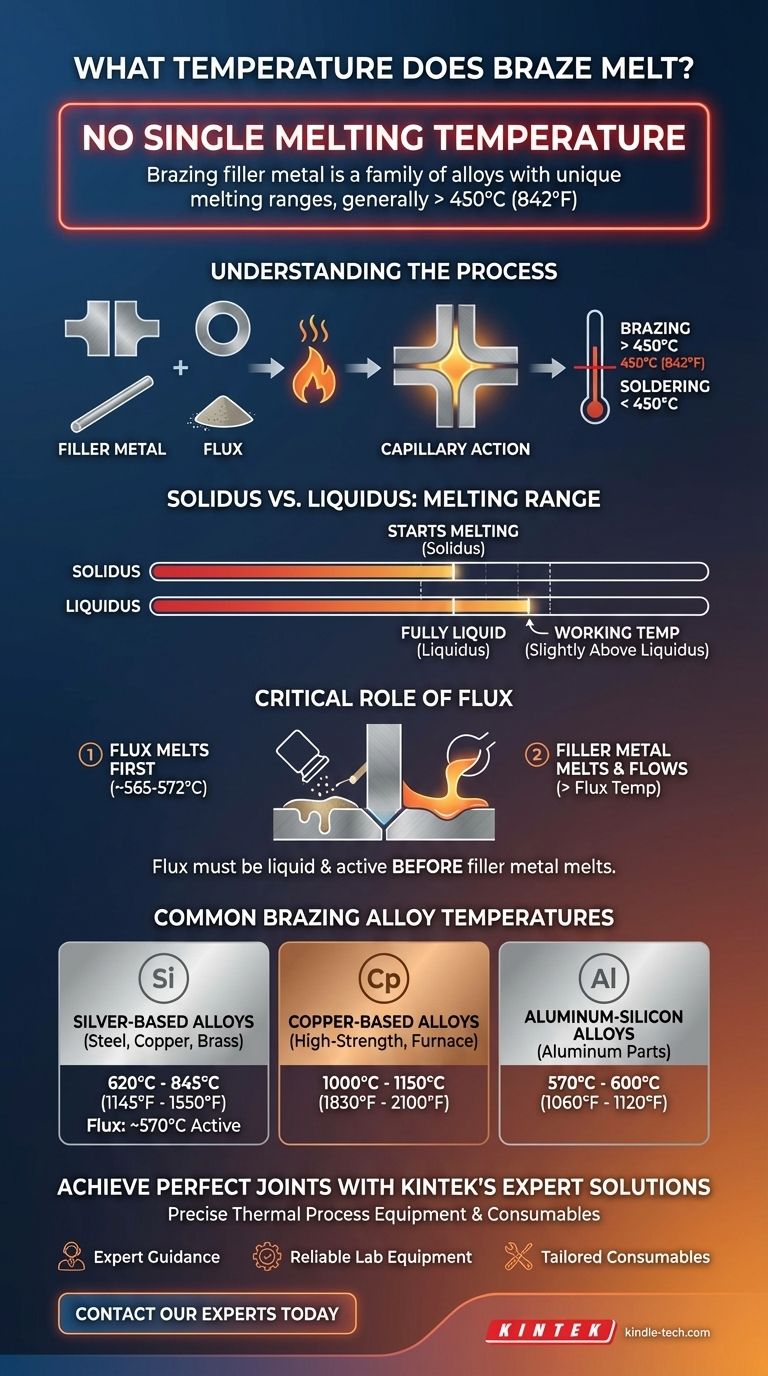

Il n'y a pas de température de fusion unique pour la "brasure". Le métal d'apport de brasage est une famille d'alliages, chacun avec une plage de fusion unique conçue pour des applications spécifiques. Ces températures commencent généralement au-dessus de 450°C (842°F) et peuvent dépasser 1100°C (2012°F), selon la composition de l'alliage.

Le concept le plus critique à comprendre est que le brasage implique deux matériaux différents avec deux points de fusion différents : le flux et le métal d'apport. Pour un joint réussi, le flux doit devenir actif et liquide à une température inférieure au point de fusion du métal d'apport.

Comprendre le processus de brasage

Pour choisir la bonne température, vous devez d'abord distinguer les matériaux et le processus lui-même. Le terme "brasage" est souvent utilisé de manière lâche, ce qui entraîne une confusion.

La température de définition du brasage

Le brasage est un processus d'assemblage de métaux où un métal d'apport est chauffé au-dessus de son point de fusion et distribué entre deux ou plusieurs pièces ajustées par action capillaire. La norme internationale qui sépare le brasage de son cousin à basse température, le soudage à l'étain, est une température de processus de 450°C (842°F).

Tout processus utilisant un métal d'apport qui fond en dessous de ce seuil est considéré comme du soudage à l'étain.

Métal d'apport de brasage : un alliage, pas un métal pur

Le matériau utilisé pour créer le joint est un métal d'apport de brasage. Ce sont rarement des métaux purs, mais plutôt des alliages – un mélange de deux ou plusieurs éléments métalliques.

C'est pourquoi il n'y a pas de réponse unique à la question "à quelle température la brasure fond-elle ?" Un alliage argent-cuivre-zinc fondra à une température très différente d'un alliage cuivre-phosphore.

Solidus vs. Liquidus : la plage de fusion

Parce que les métaux d'apport sont des alliages, ils ne fondent pas à un point unique et précis. Ils fondent sur une plage de températures.

- Solidus : La température à laquelle l'alliage commence à fondre.

- Liquidus : La température à laquelle l'alliage devient entièrement liquide.

La température de travail pour le brasage est généralement légèrement supérieure à la température du liquidus pour s'assurer que l'alliage est suffisamment fluide pour s'écouler par action capillaire.

Le rôle critique du flux

La référence à une plage de fusion de 565-572°C (1049-1062°F) concerne un type courant de flux de brasage, et non le métal d'apport lui-même. Comprendre le flux est essentiel pour comprendre l'ensemble du processus.

Qu'est-ce que le flux de brasage ?

Le flux est un composé chimique appliqué sur le joint avant le chauffage. Ses fonctions principales sont de nettoyer les oxydes des métaux de base et du métal d'apport, et de protéger le joint de l'oxydation pendant le chauffage.

Sans un fluxage efficace, le métal d'apport fondu ne peut pas "mouiller" ou se lier aux métaux de base, ce qui entraîne un joint défectueux.

Pourquoi le flux doit fondre en premier

Le flux doit être liquide et chimiquement actif avant que le métal d'apport ne commence à fondre. Cela lui permet d'accomplir sa fonction de nettoyage, préparant une surface impeccable pour que le métal d'apport fondu puisse s'écouler.

Si vous utilisez un flux qui fond autour de 570°C, le métal d'apport choisi doit fondre à une température plus élevée, généralement au-dessus de 620°C (1145°F).

Températures courantes des alliages de brasage

Différents métaux de base et exigences d'application nécessitent différents alliages de métaux d'apport et leurs températures correspondantes.

Alliages à base d'argent (brasure argent)

Ceux-ci sont extrêmement courants pour joindre des métaux dissemblables comme l'acier, le cuivre et le laiton. Leurs plages de fusion sont généralement comprises entre 620°C et 845°C (1145°F et 1550°F). Un flux actif autour de 570°C est parfaitement adapté à ces alliages.

Alliages à base de cuivre

Utilisés pour le brasage de l'acier, du nickel et des alliages de cuivre, souvent en brasage four. Ceux-ci ont des points de fusion beaucoup plus élevés, souvent dans la plage de 1000°C à 1150°C (1830°F à 2100°F). Ils nécessitent des flux haute température.

Alliages aluminium-silicium

Spécialement conçus pour le brasage des alliages d'aluminium. Ceux-ci ont une très faible plage de fusion, souvent de 570°C à 600°C (1060°F à 1120°F), ce qui est juste en dessous du point de fusion des métaux de base en aluminium à joindre.

Comprendre les compromis et les pièges

L'obtention d'un joint brasé solide nécessite une stratégie précise de gestion thermique. Les erreurs de contrôle de la température sont une cause principale de défaillance.

Désaccord entre le métal d'apport et le flux

C'est l'erreur la plus courante. Si le métal d'apport fond avant que le flux ne soit actif, le joint sera sale et la liaison échouera. Si la plage active du flux est trop éloignée du point de fusion du métal d'apport, le flux peut brûler et perdre son efficacité avant que le métal d'apport ne puisse s'écouler.

Surchauffe du joint

Appliquer trop de chaleur peut endommager les métaux de base en modifiant leurs propriétés métallurgiques (par exemple, les recuire ou les affaiblir). Cela peut également vaporiser ou "brûler" le flux, laissant le joint sans protection contre l'oxydation au moment critique.

Chaleur insuffisante

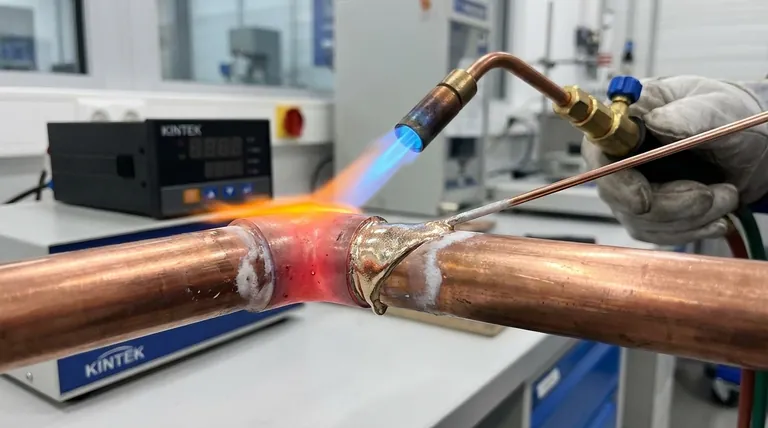

Les métaux de base doivent être chauffés à la température de travail du métal d'apport. Si seul le métal d'apport est fondu (une erreur courante avec un chalumeau), il ne s'écoulera pas dans le joint. La chaleur stockée dans les métaux de base environnants est ce qui permet une action capillaire appropriée.

Faire le bon choix pour votre projet

Votre objectif détermine la bonne combinaison de métal d'apport, de flux et de température.

- Si votre objectif principal est la réparation ou la fabrication à usage général (acier, cuivre, laiton) : Choisissez un alliage de brasage à base d'argent et un flux correspondant, visant une température de processus entre 650°C et 800°C (1200°F - 1475°F).

- Si votre objectif principal est l'assemblage de pièces en aluminium : Vous devez utiliser un métal d'apport aluminium-silicium spécialisé et un flux basse température correspondant, en travaillant dans une fenêtre très étroite autour de 580°C (1075°F).

- Si votre objectif principal est des joints haute résistance sur l'acier dans une atmosphère contrôlée : Envisagez un métal d'apport à base de cuivre dans une opération de brasage four, avec des températures de processus dépassant 1100°C (2012°F).

En fin de compte, un brasage réussi dépend de l'adéquation entre la plage active de votre flux et la plage de fusion de votre métal d'apport.

Tableau récapitulatif :

| Type de métal d'apport de brasage | Plage de fusion typique (°C) | Plage de fusion typique (°F) | Applications courantes |

|---|---|---|---|

| Alliages à base d'argent | 620°C - 845°C | 1145°F - 1550°F | Joints acier, cuivre, laiton |

| Alliages à base de cuivre | 1000°C - 1150°C | 1830°F - 2100°F | Acier haute résistance, brasage four |

| Alliages aluminium-silicium | 570°C - 600°C | 1060°F - 1120°F | Assemblage de pièces en aluminium |

| Flux de brasage (Activation) | ~565°C - 572°C | ~1049°F - 1062°F | Doit fondre avant le métal d'apport |

Obtenez des joints de brasage parfaits avec les solutions expertes de KINTEK

Le choix du bon métal d'apport et du bon flux de brasage est essentiel pour la résistance et la durabilité du joint. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus thermiques précis, y compris les applications de brasage. Notre équipe peut vous aider à identifier les matériaux et les paramètres de température idéaux pour vos métaux de base et les exigences spécifiques de votre projet.

Nous fournissons :

- Des conseils d'experts sur la sélection du métal d'apport et du flux

- Des équipements de laboratoire fiables pour un contrôle précis de la température

- Des consommables adaptés à vos applications de brasage

Laissez-nous vous aider à optimiser votre processus de brasage – Contactez nos experts dès aujourd'hui pour un soutien personnalisé et des solutions qui garantissent des joints solides et fiables à chaque fois.

Guide Visuel

Produits associés

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Refroidisseur à piège froid sous vide Refroidisseur à piège froid indirect

- Presse Thermique Automatique de Laboratoire

- Refroidisseur de piège froid direct pour piège froid sous vide

- Solutions polyvalentes en PTFE pour le traitement des plaquettes dans les secteurs des semi-conducteurs et du médical

Les gens demandent aussi

- Quelle est la fonction de l'équipement de dispersion à haut cisaillement dans les nanocomposites résistants à la couronne ? Améliorez votre isolation

- Quelle est la fonction des agitateurs magnétiques et des homogénéisateurs à haut cisaillement ? Optimiser la synthèse de PCM cœur-coque

- Quelles sont les fonctions des centrifugeuses de laboratoire et des homogénéisateurs à haut cisaillement ? Optimisez vos composites nano-modifiés

- Quels sont les avantages de l'utilisation d'un homogénéisateur à haut cisaillement pour les revêtements BED/GMA ? Obtenir une nano-dispersion supérieure

- Quelle est la nécessité d'utiliser un homogénéisateur à haut cisaillement de qualité industrielle pour le lavage de la biomasse ? Assurer l'efficacité du processus