La température minimale requise pour un recuit efficace à faible teneur en hydrogène est de 200 °C. Cette température spécifique fournit l'énergie thermique nécessaire aux atomes d'hydrogène piégés pour qu'ils diffusent hors du réseau cristallin des matériaux comme le fer et certains aciers inoxydables, ce qui est l'objectif même du processus.

Le défi fondamental n'est pas seulement de connaître la température, mais de comprendre *pourquoi* cette température est critique. Le recuit à l'hydrogène est un processus de diffusion conçu pour éliminer l'hydrogène piégé qui provoque la fragilité du matériau ; 200 °C est le seuil à partir duquel cette diffusion devient efficace dans les aciers courants.

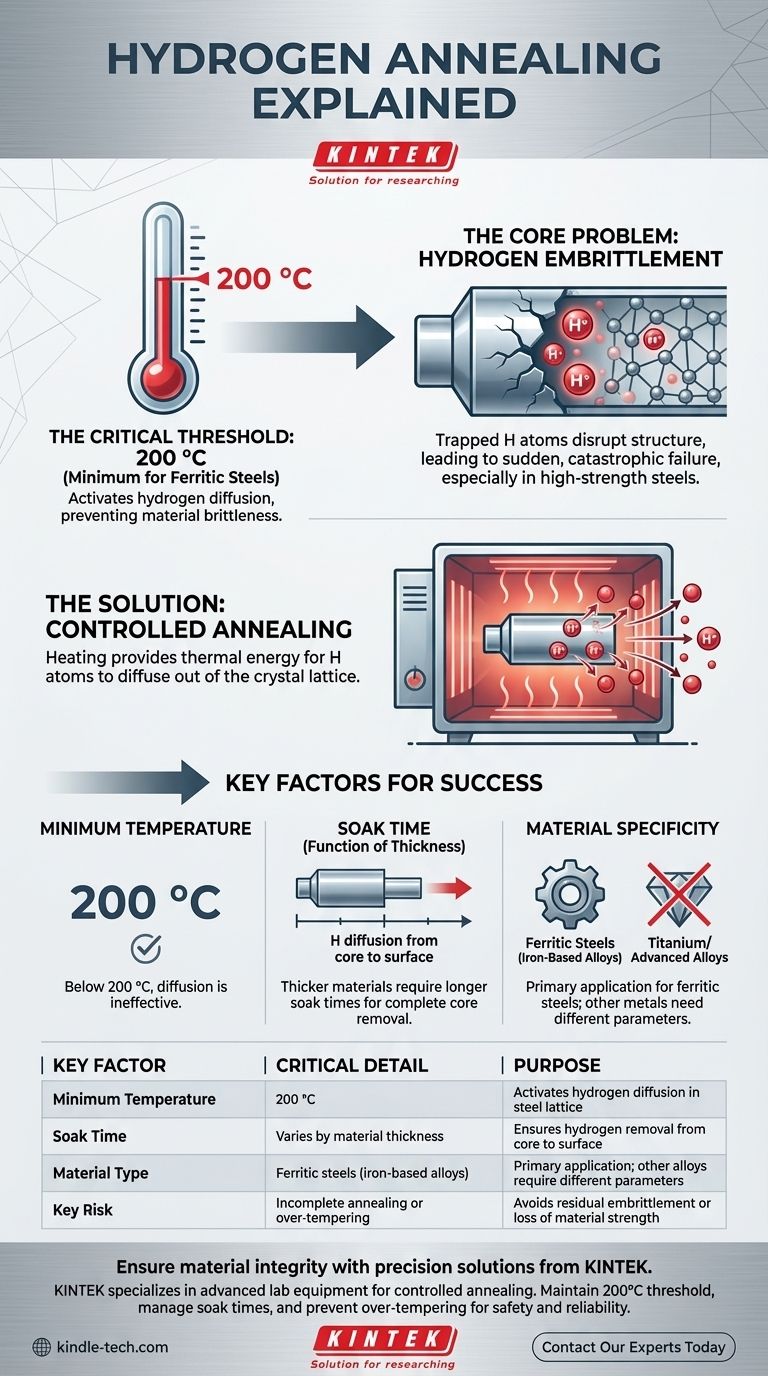

Le Problème Principal : La Fragilisation par l'Hydrogène

La fragilisation par l'hydrogène est une cause majeure de défaillance prématurée et catastrophique des composants métalliques, en particulier les aciers à haute résistance.

Comment l'Hydrogène se Piège

Lors des processus de fabrication tels que le soudage, la galvanoplastie ou la coulée, des atomes d'hydrogène individuels (protons) peuvent être introduits dans le métal. Étant extrêmement petits, ils pénètrent facilement dans le réseau cristallin du métal.

Une fois piégés à l'intérieur, ces atomes perturbent la structure, réduisant considérablement la ductilité du matériau et le rendant cassant et susceptible de se fissurer sous contrainte.

La Conséquence : Intégrité Réduite

Un composant souffrant de fragilisation par l'hydrogène peut se rompre soudainement et sans avertissement, même lorsqu'il est soumis à des charges bien inférieures à sa capacité nominale. Cela fait de l'élimination de l'hydrogène piégé une étape critique pour garantir la sécurité et la fiabilité.

La Solution : Comment Fonctionne le Recuit

Le recuit est un processus de traitement thermique contrôlé. En chauffant le matériau, nous donnons aux atomes d'hydrogène piégés suffisamment d'énergie thermique pour se déplacer, ou diffuser, à travers la structure du métal jusqu'à ce qu'ils s'échappent de la surface.

Pourquoi 200 °C est le Seuil Critique

Pour le fer et de nombreux aciers courants, 200 °C représente la température minimale à laquelle les atomes d'hydrogène acquièrent une mobilité suffisante pour diffuser efficacement. En dessous de cette température, les atomes restent largement bloqués en place et le processus de recuit est inefficace.

Le Recuit est une Fonction du Temps et de la Température

Atteindre 200 °C n'est que la première étape. Le composant doit être maintenu à cette température pendant une durée suffisante, connue sous le nom de temps de maintien.

Le temps requis dépend fortement de l'épaisseur du matériau. Une section plus épaisse nécessite un temps de maintien plus long pour permettre à l'hydrogène provenant du cœur du composant de diffuser jusqu'à la surface.

Comprendre les Facteurs Clés

Chauffer simplement une pièce à 200 °C ne garantit pas le succès. Le processus doit être soigneusement contrôlé pour être efficace sans causer de dommages involontaires.

Risque de Recuit Incomplet

Si la température est trop basse ou si le temps de maintien est trop court, l'hydrogène ne sera éliminé que des couches superficielles. Le cœur du composant restera fragilisé, le laissant vulnérable à l'initiation de fissures internes et à la rupture.

Risque de Sur-Trempe

Bien que des températures plus élevées puissent accélérer la diffusion de l'hydrogène, elles peuvent également altérer négativement les propriétés fondamentales du matériau. Dépasser la température de recuit spécifiée peut réduire la résistance et la dureté (trempe) de l'acier, compromettant ses caractéristiques de conception. Le recuit à faible teneur en hydrogène à 200 °C est spécifiquement conçu pour éviter cela.

Spécificité du Matériau

Le seuil de 200 °C est principalement pertinent pour les aciers ferritiques (alliages à base de fer). D'autres métaux, tels que le titane ou certains alliages avancés, présentent des caractéristiques de diffusion différentes et nécessitent des paramètres de recuit entièrement différents.

Application à Votre Objectif

Votre approche du recuit à l'hydrogène doit être dictée par votre matériau et la criticité du composant.

- Si votre objectif principal est de prévenir la défaillance des aciers à haute résistance : Vous devez respecter strictement le minimum spécifié de 200 °C et vous assurer que les temps de maintien sont adéquats pour la section la plus épaisse du composant.

- Si votre objectif principal est d'assurer l'élimination complète de l'hydrogène dans les composants épais : Votre variable critique est le temps. Vous devez calculer le temps de maintien approprié pour permettre la diffusion depuis le cœur, car le simple fait d'atteindre la température est insuffisant.

- Si votre objectif principal concerne un matériau autre que l'acier standard : Vous devez consulter les fiches techniques spécifiques au matériau, car la référence de 200 °C ne s'applique pas universellement et pourrait être inefficace ou dommageable.

En fin de compte, le contrôle du recuit à l'hydrogène est une étape cruciale pour garantir l'intégrité structurelle et la fiabilité à long terme de vos composants.

Tableau Récapitulatif :

| Facteur Clé | Détail Critique | Objectif |

|---|---|---|

| Température Minimale | 200 °C | Active la diffusion de l'hydrogène dans le réseau de l'acier |

| Temps de Maintien | Varie selon l'épaisseur du matériau | Assure l'élimination de l'hydrogène du cœur à la surface |

| Type de Matériau | Aciers ferritiques (alliages à base de fer) | Application principale ; les autres alliages nécessitent des paramètres différents |

| Risque Principal | Recuit incomplet ou sur-trempe | Évite la fragilisation résiduelle ou la perte de résistance du matériau |

Assurez l'intégrité des matériaux de votre laboratoire avec les solutions de recuit à l'hydrogène de précision de KINTEK.

La fragilisation par l'hydrogène représente une menace silencieuse pour les composants en acier à haute résistance, entraînant des défaillances imprévisibles. KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables conçus pour fournir des processus de recuit précis et contrôlés. Nos solutions vous aident à maintenir le seuil critique de 200 °C, à gérer les temps de maintien avec précision et à éviter la sur-trempe, garantissant ainsi que vos matériaux répondent aux normes les plus élevées de sécurité et de fiabilité.

Que vous travailliez avec des aciers ferritiques ou des alliages spécialisés, KINTEK fournit les outils et l'expertise nécessaires pour protéger vos composants contre les défaillances liées à l'hydrogène. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de recuit et améliorer la capacité de votre laboratoire à produire des résultats durables et fiables.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes