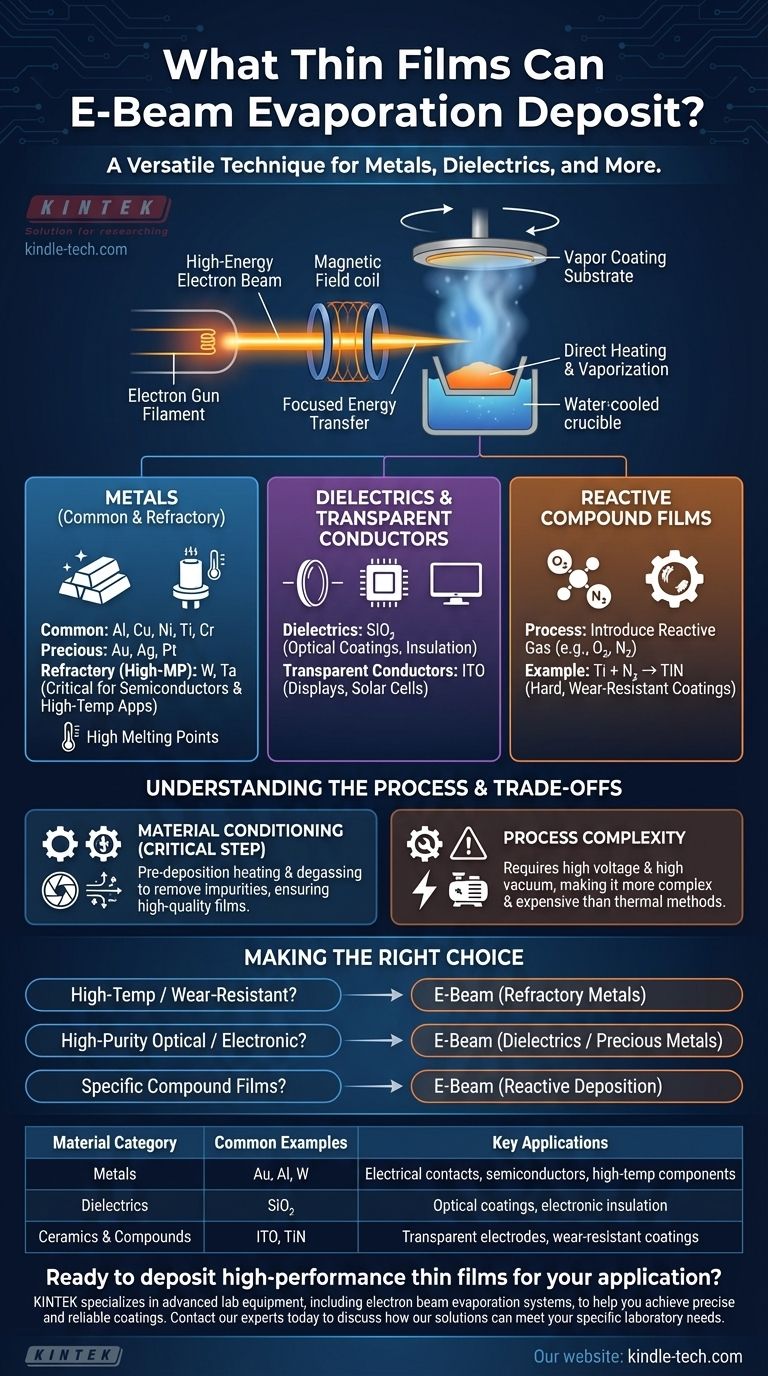

En bref, l'évaporation par faisceau d'électrons (e-beam) est une technique extrêmement polyvalente capable de déposer une large gamme de matériaux. Sa principale force réside dans sa capacité à déposer des films minces de matériaux ayant des points de fusion très élevés, y compris des métaux (du commun au réfractaire), des diélectriques et même certaines céramiques.

L'avantage fondamental de l'évaporation par faisceau d'électrons est l'utilisation d'un faisceau d'électrons à haute énergie et fortement focalisé. Cela permet le chauffage direct et la vaporisation du matériau source, ce qui en fait l'une des rares techniques adaptées au dépôt de métaux réfractaires et de diélectriques robustes que d'autres méthodes ne peuvent pas gérer.

Pourquoi le faisceau d'électrons prend-il en charge un ensemble de matériaux aussi vaste

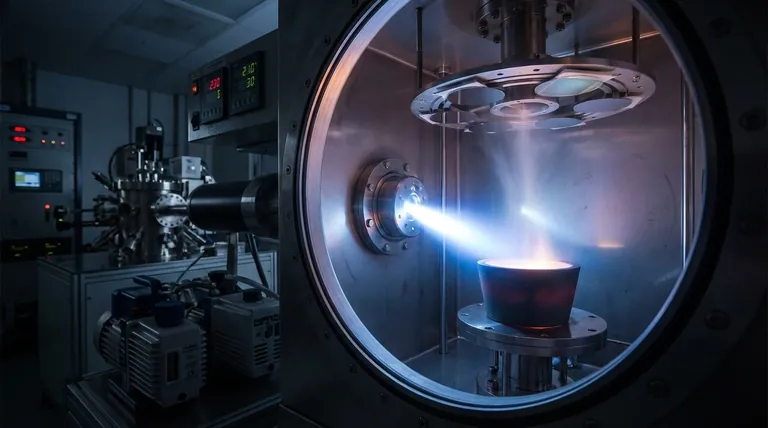

Les capacités uniques de l'évaporation par faisceau d'électrons découlent directement de son processus fondamental. Au lieu de chauffer un conteneur entier, il délivre une énergie intense directement sur un petit point du matériau source.

Le mécanisme : transfert d'énergie focalisé

Un courant traverse un filament de tungstène, qui émet des électrons. Un champ à haute tension accélère ces électrons, et un champ magnétique les focalise en un faisceau étroit dirigé vers le matériau à déposer, qui repose dans un creuset refroidi à l'eau.

Ce transfert d'énergie concentré provoque l'évaporation ou la sublimation directe du matériau cible, le transformant en une vapeur qui monte et recouvre le substrat. C'est ce processus qui permet le dépôt de matériaux aux points de fusion extrêmement élevés.

Métaux : du commun au réfractaire

Le faisceau d'électrons est largement utilisé pour déposer une variété de films métalliques.

Cela comprend des métaux courants tels que l'aluminium (Al), le cuivre (Cu), le nickel (Ni), le titane (Ti) et le chrome (Cr). C'est également une méthode privilégiée pour les métaux précieux tels que l'or (Au), l'argent (Ag) et le platine (Pt) en raison de son utilisation efficace des matériaux.

Cependant, sa force clé est la capacité à déposer des métaux réfractaires — des matériaux aux points de fusion exceptionnellement élevés. Des exemples incluent le tungstène (W) et le tantale (Ta), qui sont essentiels dans les applications de semi-conducteurs et à haute température.

Diélectriques et conducteurs transparents

La technique ne se limite pas aux métaux. L'évaporation par faisceau d'électrons est fréquemment utilisée pour déposer des matériaux diélectriques, qui sont des isolants électriques vitaux pour les revêtements optiques et les dispositifs électroniques.

Les exemples courants incluent le dioxyde de silicium (SiO₂) et d'autres composés de type céramique. Il est également utilisé pour les oxydes conducteurs transparents comme l'oxyde d'indium-étain (ITO), essentiel pour les écrans et les cellules solaires.

Création de films composés avec des gaz réactifs

La polyvalence du faisceau d'électrons peut être étendue encore plus grâce au dépôt réactif. En introduisant une quantité contrôlée d'un gaz réactif, tel que l'**oxygène (O₂) ou l'azote (N₂) **, dans la chambre à vide pendant l'évaporation, il est possible de former des films composés.

Par exemple, l'évaporation de titane dans un environnement azoté peut créer un film de nitrure de titane (TiN) dur et résistant à l'usure sur le substrat.

Comprendre les compromis du processus

Bien que puissant, obtenir un film de haute qualité avec l'évaporation par faisceau d'électrons nécessite un contrôle minutieux du processus. Ce n'est pas une méthode simple de type « brancher et utiliser ».

L'importance du conditionnement des matériaux

Avant que le dépôt ne commence, un obturateur est placé sur le matériau source. Le faisceau d'électrons est activé à faible puissance pour chauffer, dégazéifier et stabiliser l'évaporant.

Cette étape de « conditionnement » est essentielle. Elle élimine les gaz piégés et les impuretés du matériau source qui pourraient autrement être libérés pendant le dépôt, provoquant des défauts ou des « crachotements » qui ruinent la qualité du film.

Complexité du processus

Le besoin de haute tension, de champs magnétiques puissants pour le guidage du faisceau et d'un environnement sous vide poussé rend l'équipement plus complexe et plus coûteux que les méthodes plus simples comme l'évaporation thermique. Cette complexité est le compromis nécessaire pour sa polyvalence et sa capacité à traiter des matériaux difficiles.

Faire le bon choix pour votre objectif

Le matériau que vous pouvez déposer dépend entièrement des exigences de votre application.

- Si votre objectif principal est l'électronique à haute température ou les revêtements résistants à l'usure : Le faisceau d'électrons est le choix supérieur pour déposer des métaux réfractaires comme le tungstène et le tantale.

- Si votre objectif principal est des films optiques ou électroniques de haute pureté : Le faisceau d'électrons offre un excellent contrôle pour déposer des diélectriques comme le dioxyde de silicium et des métaux comme l'or ou l'aluminium.

- Si votre objectif principal est de créer des films composés spécifiques : Utilisez le faisceau d'électrons avec un gaz réactif pour former des matériaux spécialisés comme des oxydes et des nitrures directement sur votre substrat.

En fin de compte, l'évaporation par faisceau d'électrons offre une voie précise et puissante pour transformer une vaste gamme de matériaux solides en films minces haute performance.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples courants | Applications clés |

|---|---|---|

| Métaux | Or (Au), Aluminium (Al), Tungstène (W) | Contacts électriques, semi-conducteurs, composants haute température |

| Diélectriques | Dioxyde de silicium (SiO₂) | Revêtements optiques, isolation électronique |

| Céramiques et composés | Oxyde d'indium-étain (ITO), Nitrure de titane (TiN) | Électrodes transparentes, revêtements résistants à l'usure |

Prêt à déposer des films minces haute performance pour votre application ?

KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les systèmes d'évaporation par faisceau d'électrons, pour vous aider à obtenir des revêtements précis et fiables pour les métaux, les diélectriques et les céramiques. Notre expertise soutient les applications critiques dans les semi-conducteurs, l'optique et la recherche.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quel est le principe de l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté

- Quels sont les 5 facteurs qui affectent le taux d'évaporation ? Maîtrisez le processus pour votre laboratoire

- Pourquoi un bateau en alumine est-il sélectionné pour les précurseurs de catalyseurs ? Assurer la pureté de l'échantillon à 1000 °C

- Comment évaporer le métal ? Maîtriser l'évaporation thermique et par faisceau d'électrons pour les couches minces

- Qu'est-ce que la pulvérisation cathodique ou l'évaporation thermique ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les problèmes liés au dépôt physique en phase vapeur ? Coût élevé, lenteur et limitations de la ligne de visée

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Quelles sont les applications de l'évaporation ? Exploiter sa puissance pour l'innovation industrielle