À la base, le moulage par compression et le moulage par transfert sont conçus pour fonctionner avec les plastiques thermodurcissables, souvent appelés thermodurcis. Bien que certains thermoplastiques spécialisés puissent être utilisés, la nature fondamentale de ces processus — l'application de chaleur et de pression soutenues pour induire un changement chimique — est intrinsèquement liée aux propriétés des thermodurcissables.

Le choix du matériau n'est pas arbitraire ; il est dicté par le processus lui-même. Le moulage par compression et par transfert sont conçus autour de matériaux qui durcissent, subissant une réaction chimique irréversible pour former une pièce finale solide et stable.

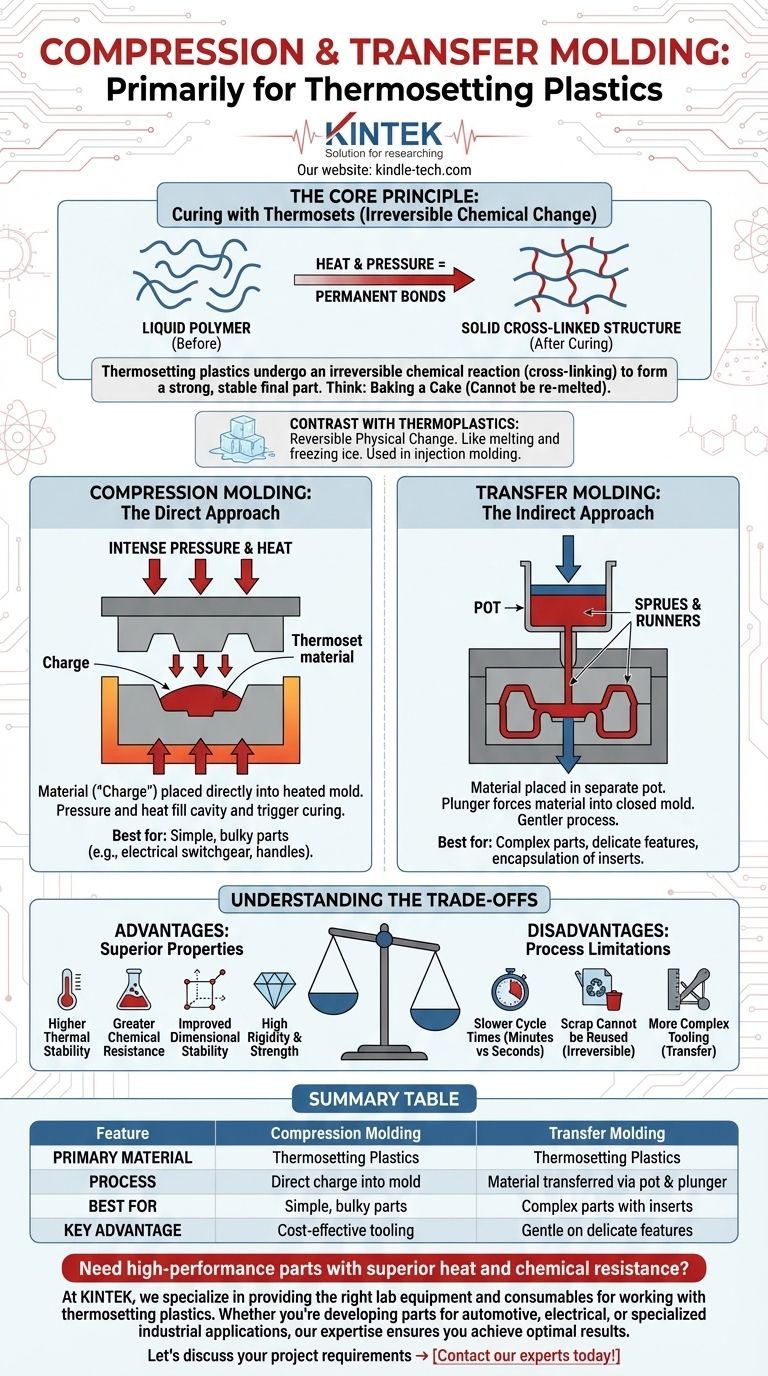

Le principe du durcissement : pourquoi les thermodurcissables sont essentiels

Pour comprendre pourquoi ces processus utilisent des thermodurcissables, vous devez d'abord comprendre la différence fondamentale entre les deux grandes familles de plastiques.

Thermodurcissables : un changement chimique irréversible

Les plastiques thermodurcissables commencent sous forme de polymères malléables ou liquides. Lorsqu'ils sont soumis à la chaleur et à la pression dans le moule, ils subissent une réaction chimique appelée réticulation.

Cette réaction crée des liaisons puissantes et permanentes entre les chaînes polymères, transformant le matériau en un solide rigide et infusible.

Pensez-y comme cuire un gâteau. Une fois la pâte liquide cuite, elle devient une éponge solide. Vous ne pouvez pas la retransformer en pâte liquide en la réchauffant. Ce changement est permanent. Les thermodurcissables courants comprennent les phénoliques, les époxydes, les silicones et les polyesters.

Thermoplastiques : un changement physique réversible

En revanche, les thermoplastiques ramollissent et fondent lorsqu'ils sont chauffés, puis durcissent à nouveau lorsqu'ils sont refroidis. Aucune réaction chimique ne se produit.

Ce processus est comme faire fondre et geler un glaçon. C'est un changement physique réversible. Cette propriété rend les thermoplastiques idéaux pour des processus comme le moulage par injection, où des cycles rapides de fusion et de solidification sont requis.

Moulage par compression vs. Moulage par transfert : deux chemins vers le même objectif

Les deux processus utilisent la chaleur et la pression pour durcir un matériau thermodurcissable, mais ils diffèrent dans la manière dont le matériau est introduit dans la cavité du moule.

Moulage par compression : l'approche directe

Dans le moulage par compression, une quantité pré-mesurée de matériau thermodurcissable, appelée "charge", est placée directement dans la moitié inférieure chauffée de la cavité du moule.

La moitié supérieure du moule se ferme ensuite, appliquant une pression et une chaleur intenses. Cela force le matériau à remplir toute la cavité tout en déclenchant simultanément la réaction de durcissement.

Cette méthode est simple et économique, ce qui la rend idéale pour les pièces relativement simples, souvent volumineuses, comme les appareillages électriques, les manches d'ustensiles et les composants automobiles.

Moulage par transfert : l'approche indirecte

Le moulage par transfert ajoute une étape intermédiaire. Le matériau thermodurcissable est placé dans une chambre séparée, ou "pot", située au-dessus de la cavité principale du moule.

Un piston chauffe et pressurise le matériau dans le pot, le forçant à s'écouler à travers des canaux (appelés carottes et canaux de coulée) et dans la cavité fermée du moule.

Cette méthode de remplissage indirecte est plus douce pour le moule et permet la création de pièces plus complexes avec des caractéristiques délicates ou l'encapsulation d'inserts comme des broches métalliques ou des composants électroniques.

Comprendre les compromis

Choisir un processus basé sur les thermodurcissables comme le moulage par compression ou par transfert présente un ensemble distinct d'avantages et d'inconvénients par rapport à l'utilisation de thermoplastiques dans un processus comme le moulage par injection.

L'avantage : des propriétés matérielles supérieures

Les thermodurcissables sont souvent choisis lorsque la performance est critique. Grâce à leur structure réticulée, ils offrent généralement :

- Une stabilité thermique plus élevée et une résistance à la chaleur.

- Une plus grande résistance chimique.

- Une stabilité dimensionnelle améliorée et une résistance au fluage dans le temps.

- Une rigidité et des rapports résistance/poids élevés.

L'inconvénient : plus lent et moins indulgent

La dépendance à un processus de durcissement chimique introduit des limitations :

- Temps de cycle plus longs : Le durcissement peut prendre plusieurs minutes, comparé aux cycles de quelques secondes du moulage par injection. Cela rend le processus plus lent et moins adapté à la production en très grand volume.

- Les rebuts ne peuvent pas être réutilisés : Étant donné que le processus de durcissement est irréversible, tout excès de matériau (bavure) ou les pièces rejetées ne peuvent pas être refondus et reformés.

- Outillage plus complexe : Les moules de transfert, avec leurs pots et systèmes de piston, peuvent être plus complexes et coûteux qu'un simple moule de compression à deux plaques.

Faire le bon choix pour votre application

La décision d'utiliser le moulage par compression ou par transfert est une décision de privilégier la performance du matériau par rapport à la vitesse de production.

- Si votre objectif principal est la résistance ultime à la chaleur, la stabilité chimique ou la rigidité structurelle : Un thermodurcissable traité par moulage par compression ou par transfert est le bon choix d'ingénierie.

- Si votre pièce a une géométrie complexe ou nécessite des inserts intégrés : Le moulage par transfert offre un meilleur contrôle et un processus de remplissage plus doux que le moulage par compression directe.

- Si votre objectif principal est la production en grand volume de pièces de consommation simples : Vous devriez envisager le moulage par injection avec des thermoplastiques, car il offre des temps de cycle beaucoup plus rapides et des coûts par pièce inférieurs.

En fin de compte, les exigences de performance uniques de votre application vous guideront vers la bonne combinaison de matériau et de processus de fabrication.

Tableau récapitulatif :

| Caractéristique | Moulage par compression | Moulage par transfert |

|---|---|---|

| Matériau principal | Plastiques thermodurcissables | Plastiques thermodurcissables |

| Processus | Charge directe dans le moule | Matériau transféré via pot et piston |

| Idéal pour | Pièces simples et volumineuses | Pièces complexes avec inserts |

| Avantage clé | Outillage économique | Doux pour les caractéristiques délicates |

Besoin de pièces haute performance avec une résistance supérieure à la chaleur et aux produits chimiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des bons équipements de laboratoire et consommables pour travailler avec les plastiques thermodurcissables. Que vous développiez des pièces pour l'automobile, l'électricité ou des applications industrielles spécialisées, notre expertise vous assure d'obtenir des résultats optimaux avec le moulage par compression et par transfert.

Discutons de vos besoins de projet → Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Les gens demandent aussi

- Les granulés de bois sont-ils de la biomasse ? Comprendre le combustible renouvelable qui alimente le chauffage moderne

- Qu'est-ce que la fusion plasma ? Réaliser le traitement des métaux ultra-purs pour les alliages haute performance

- Quelles sont les deux structures des moisissures ? Comprendre les hyphes et le mycélium

- Quels sont les inconvénients du filtre-presse à plateaux et cadres ? Coûts de main-d'œuvre élevés et traitement par lots inefficace

- Quelle machine est utilisée pour la pyrolyse ? Choisissez le bon réacteur pour votre matière première et vos objectifs

- Quelle est la fonction du KBr ? Un outil clé pour l'analyse FTIR de haute qualité des solides

- Quel est le principe du rotavap ? Élimination efficace et douce des solvants pour les composés sensibles

- Quel est l'instrument de base pour la spectrométrie IR ? Spectromètres FT-IR pour l'analyse chimique moderne