Inventé au milieu des années 1950, le pressage isostatique à chaud (PIC) a été formellement développé en 1955 par des chercheurs du Battelle Memorial Institute à Columbus, Ohio. Cette technologie n'a pas été créée pour la fabrication à usage général, mais pour résoudre un défi très spécifique et critique dans l'industrie nucléaire : le soudage par diffusion d'un revêtement protecteur sur des éléments de combustible nucléaire.

L'invention du pressage isostatique à chaud a marqué un changement fondamental dans le traitement des matériaux. En combinant une chaleur élevée avec une pression uniforme à base de gaz, elle a permis d'éliminer la porosité interne et d'atteindre une densité matérielle complète, créant des pièces avec des propriétés mécaniques supérieures qui étaient auparavant inaccessibles.

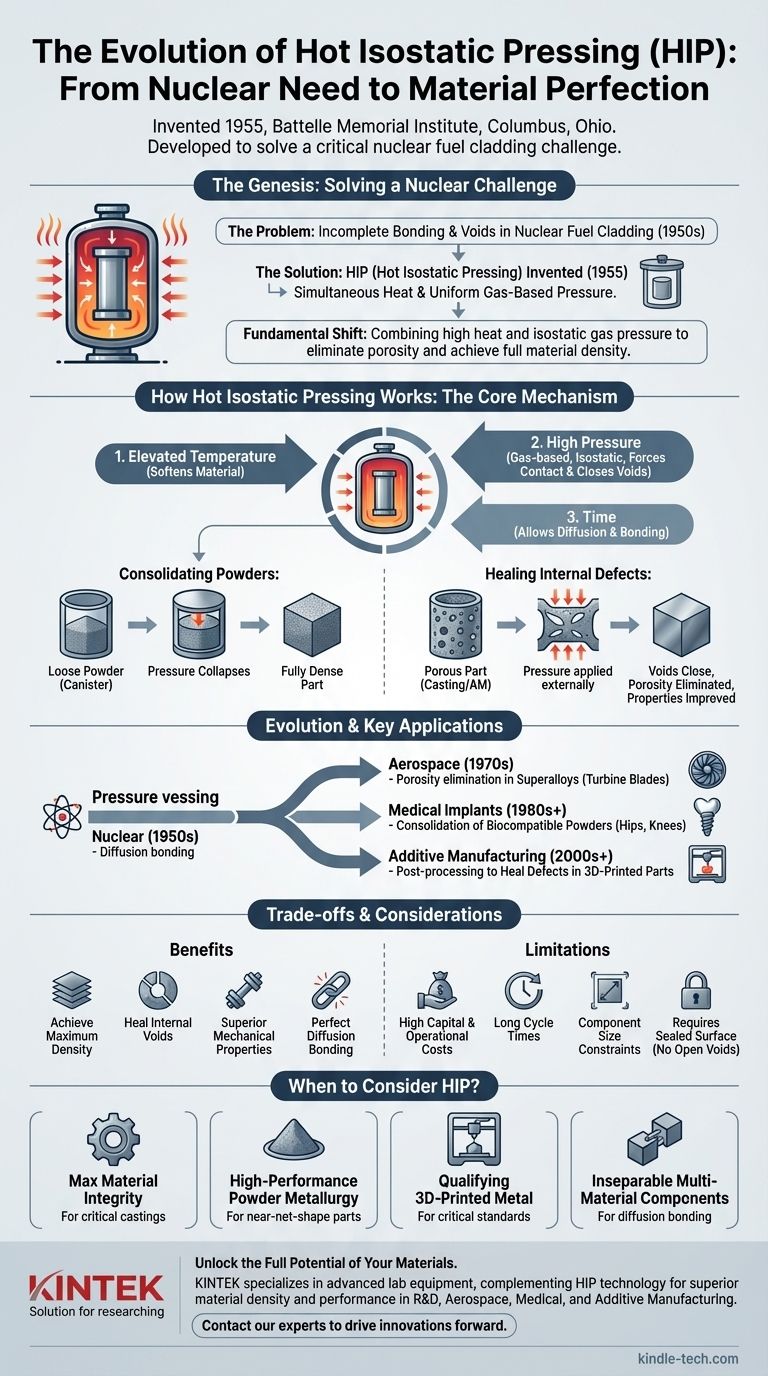

La genèse du PIC : résoudre un défi nucléaire

Le problème original que le PIC a été conçu pour résoudre était d'une extrême importance. Dans un réacteur nucléaire, un contact parfait entre le combustible d'uranium et son revêtement protecteur est essentiel pour un transfert de chaleur efficace et la sécurité.

Le problème du collage incomplet

Les méthodes traditionnelles de collage ou de revêtement des matériaux laissaient souvent des vides microscopiques ou des zones de contact incomplet. Dans un environnement nucléaire, ces minuscules lacunes inhiberaient le transfert de chaleur, entraînant des points chauds dangereux et une défaillance potentielle du combustible.

L'innovation Battelle

L'équipe de Battelle a conçu une nouvelle approche. Elle a proposé de placer les composants à l'intérieur d'une enceinte scellée, de les chauffer à une température élevée inférieure à leur point de fusion, et de pressuriser simultanément l'enceinte avec un gaz inerte à haute pression.

La percée "isostatique"

La clé était d'utiliser un gaz (généralement l'argon) comme milieu de transmission de la pression. Contrairement à une presse mécanique, qui applique une force dans une seule direction, le gaz exerçait une pression uniforme, ou "isostatique", sur le composant dans toutes les directions. Cela forçait les deux matériaux à un contact intime, atome par atome, créant une liaison métallurgique parfaite, exempte de tout vide.

Comment fonctionne fondamentalement le pressage isostatique à chaud

Le processus est une interaction précise de trois paramètres critiques, chacun contrôlé à l'intérieur d'une enceinte sous pression spécialisée. Cette combinaison permet au PIC de modifier fondamentalement la structure interne d'un matériau.

Les trois paramètres clés

Le cœur du processus PIC est l'application simultanée d'une température élevée, d'une haute pression et du temps. La température ramollit le matériau, lui permettant de devenir plastique, tandis que la pression fournit la force motrice pour fermer les vides internes.

Consolidation des poudres

L'une des utilisations les plus courantes du PIC est en métallurgie des poudres. Une poudre métallique est scellée dans une cartouche de la forme de la pièce finale. Pendant le cycle PIC, la pression comprime la cartouche et consolide la poudre en une pièce solide entièrement dense avec des propriétés souvent égales ou supérieures à celles des matériaux forgés.

Réparation des défauts internes

Le PIC est également largement utilisé comme processus de "réparation" pour les pièces fabriquées par d'autres méthodes, telles que le moulage ou la fabrication additive (impression 3D). La pression externe ferme la porosité gazeuse interne, le micro-retrait et les vides, améliorant considérablement la durée de vie en fatigue et la ductilité.

Comprendre les compromis et les limites

Bien que puissant, le PIC n'est pas une solution universelle. Son application implique des coûts et des considérations de processus importants qui doivent être mis en balance avec ses avantages.

Coûts d'investissement et d'exploitation élevés

Les systèmes PIC sont des enceintes sous pression spécialisées coûteuses qui nécessitent une infrastructure importante pour la manipulation des gaz et la sécurité. Ce coût d'investissement élevé rend le processus plus cher que les traitements thermiques conventionnels.

Longs temps de cycle

Un cycle PIC typique, comprenant le chauffage, le maintien à température et pression, et le refroidissement, peut prendre de nombreuses heures. Cette nature de traitement par lots peut constituer un goulot d'étranglement dans les environnements de production à grand volume.

Contraintes de taille des composants

La taille de la pièce pouvant être traitée est limitée par les dimensions internes de la "zone chaude" de l'enceinte PIC. Bien qu'il existe de très grandes unités PIC, elles sont rares et extrêmement coûteuses à exploiter.

Nécessite une surface scellée

Pour réparer les défauts d'une pièce existante, la porosité interne ne doit pas être connectée à la surface. Si un vide est ouvert vers l'extérieur, la pression à l'intérieur et à l'extérieur du vide s'égalise, et il ne s'effondrera pas.

L'évolution au-delà de son objectif initial

De son application nucléaire de niche, le PIC est devenu un processus indispensable pour la fabrication des composants les plus exigeants dans de nombreuses industries de haute technologie.

Superalliages aérospatiaux

Le PIC est devenu essentiel pour l'industrie aérospatiale dans les années 1970. Il est utilisé pour éliminer la porosité dans les composants en superalliage à base de nickel moulés, tels que les aubes de turbine de moteur à réaction, garantissant qu'ils peuvent résister à des températures et des contraintes extrêmes.

Implants médicaux

Le processus est essentiel pour produire des implants médicaux à haute résistance et résistants à la fatigue, tels que les hanches et les genoux artificiels. Il consolide les poudres de titane ou de cobalt-chrome en pièces finales durables et biocompatibles.

Fabrication additive (impression 3D)

Plus récemment, le PIC est devenu une étape de post-traitement vitale pour l'impression 3D métallique. Il élimine la porosité inhérente souvent trouvée dans les pièces imprimées, les transformant en composants entièrement denses adaptés aux applications critiques et porteuses de charge.

Quand envisager le pressage isostatique à chaud

La décision d'utiliser le PIC doit être motivée par une exigence de performance claire que d'autres processus ne peuvent pas satisfaire.

- Si votre objectif principal est d'atteindre une intégrité matérielle maximale : Utilisez le PIC pour réparer les vides internes dans les pièces moulées critiques, améliorant considérablement la durée de vie en fatigue et la fiabilité mécanique.

- Si votre objectif principal est de produire des pièces de métallurgie des poudres haute performance : Utilisez le PIC pour consolider les poudres métalliques en un composant entièrement dense, proche de la forme finale, avec des propriétés équivalentes à celles des matériaux corroyés.

- Si votre objectif principal est de qualifier le métal imprimé en 3D pour une utilisation critique : Appliquez le PIC comme étape de post-traitement cruciale pour éliminer les défauts internes et garantir que la pièce répond aux normes aérospatiales ou médicales strictes.

- Si votre objectif principal est de créer des composants multi-matériaux inséparables : Tirez parti de la force originale du PIC en matière de liaison par diffusion pour créer une liaison métallurgique parfaite entre des matériaux dissemblables.

En fin de compte, le pressage isostatique à chaud est l'outil définitif pour atteindre la densité et les performances maximales théoriques enfermées dans vos matériaux avancés.

Tableau récapitulatif :

| Jalon clé | Année | Application principale |

|---|---|---|

| Invention formelle au Battelle Memorial Institute | 1955 | Soudage par diffusion pour les éléments de combustible nucléaire |

| Adoption par l'industrie aérospatiale | Années 1970 | Élimination de la porosité dans les pièces moulées en superalliage (ex: aubes de turbine) |

| Essentiel pour les implants médicaux | Années 1980 et + | Consolidation des poudres de titane/cobalt-chrome |

| Vital pour la fabrication additive | Années 2000 et + | Post-traitement pour réparer les défauts dans les pièces métalliques imprimées en 3D |

Prêt à libérer tout le potentiel de vos matériaux avec le pressage isostatique à chaud ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des solutions pour les essais et le traitement des matériaux qui complètent la technologie PIC. Que vous soyez en R&D, dans l'aérospatiale, la fabrication de dispositifs médicaux ou la fabrication additive, notre expertise peut vous aider à atteindre une densité et des performances matérielles supérieures.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont KINTEK peut soutenir les besoins spécifiques de votre laboratoire et faire avancer vos innovations.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quel est le principe de fonctionnement du pressage isostatique à chaud ? Débloquez une densité et des performances matérielles supérieures

- Comment le pressage isostatique à chaud (HIP) améliore-t-il les propriétés du CuNiCoZnAlTi ? Atteindre la densité théorique et la résistance maximale

- Pourquoi le pressage isostatique à chaud (HIP) est-il nécessaire pour l'Inconel 718 fabriqué par fabrication additive ? Atteindre une densité théorique de 100 %

- Quel est le but de l'utilisation d'une pression de 160 MPa dans le HIP pour l'Inconel 718 ? Atteindre la densité d'alliage de qualité aérospatiale

- Quelle est la fonction d'une presse isostatique à chaud (WIP) dans les cellules à poche entièrement à état solide ? Optimiser la densité de la batterie

- Quelle est l'application du HIP ? Éliminer la porosité pour des performances matérielles supérieures

- Comment la presse isostatique à chaud (HIP) améliore-t-elle les céramiques Si3N4 et h-BN ? Atteindre la pleine densité et l'isotropie

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures