La technique définitive pour déposer des films ultra-minces avec une précision de couche atomique est le Dépôt de Couche Atomique (ALD). Contrairement à d'autres méthodes qui déposent le matériau en continu, l'ALD est un processus cyclique qui construit les films une seule couche atomique à la fois. Cette nature auto-limitante lui confère un contrôle inégalé sur l'épaisseur et l'uniformité du film, jusqu'au niveau de l'angström unique.

Le Dépôt de Couche Atomique (ALD) atteint sa précision non pas par la vitesse, mais par un processus chimique fondamentalement différent et auto-terminant. Cela en fait la seule méthode viable lorsque la conformité parfaite et le contrôle à l'échelle atomique sont des exigences non négociables.

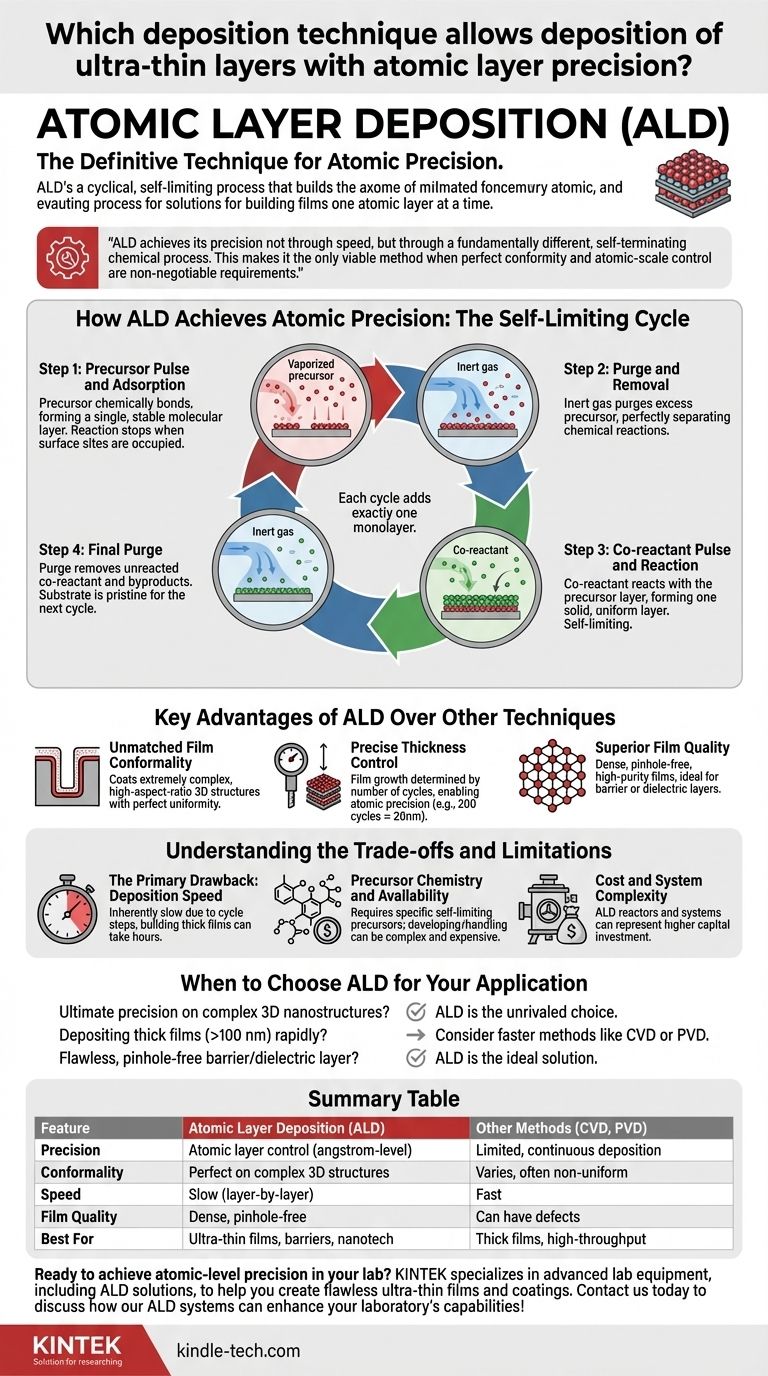

Comment l'ALD atteint la précision atomique : le cycle auto-limitant

La puissance de l'ALD réside dans son processus unique en quatre étapes, qui est répété par cycles pour construire un film. Chaque cycle ajoute exactement une monocouche de matériau, garantissant la précision. Ce processus repose sur la séparation temporelle de deux demi-réactions chimiques.

Étape 1 : Impulsion du précurseur et adsorption

Tout d'abord, un produit chimique vaporisé, connu sous le nom de précurseur, est pulsé dans la chambre de dépôt. Ce précurseur se lie chimiquement (chimisorption) à la surface du substrat, formant une seule couche moléculaire stable. La réaction s'arrête naturellement une fois que tous les sites de surface disponibles sont occupés.

Étape 2 : Purge et élimination

Ensuite, un gaz inerte comme l'azote ou l'argon est utilisé pour purger la chambre. Cette étape est essentielle, car elle élimine toutes les molécules de précurseur en excès qui n'ont pas réagi avec la surface. Cela garantit que les deux réactions chimiques sont parfaitement séparées.

Étape 3 : Impulsion du co-réactif et réaction

Un deuxième produit chimique, le co-réactif (souvent de l'eau, de l'ozone ou du plasma), est ensuite pulsé dans la chambre. Il réagit avec la couche de précurseur déjà présente à la surface, complétant la réaction chimique et formant une couche solide et uniforme du matériau souhaité. Cette réaction est également auto-limitante.

Étape 4 : Purge finale

Une purge finale avec un gaz inerte élimine tout co-réactif n'ayant pas réagi et les sous-produits gazeux de la réaction. La surface du substrat est maintenant propre et prête pour le début du cycle suivant, permettant le dépôt d'une autre couche atomique sur la première.

Avantages clés de l'ALD par rapport aux autres techniques

Bien qu'il existe d'autres méthodes de dépôt telles que le Dépôt Chimique en Phase Vapeur (CVD) ou le Dépôt Physique en Phase Vapeur (PVD), l'ALD offre des avantages uniques pour les applications de haute précision.

Conformité de film inégalée

Étant donné que le processus repose sur des produits chimiques gazeux atteignant chaque partie d'une surface avant de réagir, l'ALD peut revêtir des structures 3D extrêmement complexes à rapport d'aspect élevé avec une uniformité parfaite. L'épaisseur du film sera identique sur le dessus, le dessous et les parois latérales d'une tranchée microscopique.

Contrôle précis de l'épaisseur

Puisque la croissance du film est déterminée par le nombre de cycles effectués, l'épaisseur peut être contrôlée avec une précision atomique. Si un cycle dépose 0,1 nanomètre (1 angström) de matériau, 200 cycles déposeront exactement 20 nanomètres. Ce niveau de contrôle numérique est impossible avec d'autres méthodes.

Qualité de film supérieure

L'ALD peut souvent être effectuée à des températures inférieures à celles du CVD. La croissance auto-limitante, couche par couche, donne des films incroyablement denses, sans trous d'épingle et de haute pureté, ce qui les rend excellents pour une utilisation comme couches barrières ou diélectriques.

Comprendre les compromis et les limites

Aucune technique n'est parfaite, et la précision de l'ALD a un coût. Comprendre ses inconvénients est essentiel pour prendre une décision éclairée.

Le principal inconvénient : la vitesse de dépôt

L'ALD est intrinsèquement lente. Étant donné que chaque cycle ne dépose qu'une fraction de nanomètre et implique plusieurs étapes d'impulsion et de purge, la construction d'un film épais peut prendre des heures. Des méthodes comme le CVD sont des ordres de grandeur plus rapides, ce qui les rend mieux adaptées aux applications où l'épaisseur est plus importante que la précision.

Chimie des précurseurs et disponibilité

Le succès de l'ALD dépend entièrement de la disponibilité de la bonne paire de précurseurs chimiques présentant un comportement auto-limitant idéal. Le développement, la synthèse et la manipulation de ces produits chimiques peuvent être complexes et coûteux. Certains matériaux n'ont tout simplement pas de processus ALD connu et efficace.

Coût et complexité du système

Bien que de plus en plus courants, les réacteurs ALD et leurs systèmes associés d'alimentation en vide et en produits chimiques peuvent représenter un investissement initial plus élevé par rapport à certains systèmes de dépôt PVD ou chimiques humides plus simples.

Quand choisir l'ALD pour votre application

Choisir la bonne technique de dépôt nécessite de trouver un équilibre entre le besoin de précision et les contraintes pratiques de vitesse et de coût.

- Si votre objectif principal est la précision ultime sur des nanostructures 3D complexes : L'ALD est le choix inégalé et souvent la seule technologie capable de répondre à l'exigence.

- Si votre objectif principal est de déposer rapidement des films épais (>100 nm) : Vous devriez fortement envisager des méthodes plus rapides comme le CVD ou le PVD, car l'ALD sera trop lente.

- Si votre objectif principal est de créer une couche barrière ou diélectrique impeccable et sans trous d'épingle : L'ALD est la solution idéale en raison de sa croissance de film dense, uniforme et conforme.

En fin de compte, comprendre le compromis fondamental entre la précision numérique de l'ALD et la vitesse analogique des autres méthodes est la clé d'une ingénierie des matériaux réussie.

Tableau récapitulatif :

| Caractéristique | Dépôt de Couche Atomique (ALD) | Autres Méthodes (CVD, PVD) |

|---|---|---|

| Précision | Contrôle de couche atomique (niveau angström) | Dépôt continu et limité |

| Conformité | Parfaite sur structures 3D complexes | Variable, souvent non uniforme |

| Vitesse | Lente (couche par couche) | Rapide |

| Qualité du film | Dense, sans trous d'épingle | Peut présenter des défauts |

| Idéal pour | Films ultra-minces, barrières, nanotechnologie | Films épais, haut débit |

Prêt à atteindre une précision au niveau atomique dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions ALD, pour vous aider à créer des films et des revêtements ultra-minces impeccables. Que vous travailliez sur la nanotechnologie, les semi-conducteurs ou les matériaux avancés, notre expertise garantit que vous obtiendrez la conformité et le contrôle parfaits qu'exige votre recherche. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes ALD peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est l'utilité du dépôt chimique en phase vapeur ? Créer des films minces et des revêtements haute performance

- Quelle est la différence entre le dépôt physique et le dépôt chimique ? PVD vs CVD expliqué

- Qu'est-ce que la méthode de dépôt en phase vapeur pour la synthèse de nanoparticules ? Un guide pour la création de matériaux de haute pureté

- Quel rôle joue l'équipement CVD dans les catalyseurs métalliques revêtus de graphène monocouche ? Débloquez une stabilité haute performance

- Qu'est-ce qu'un revêtement CVD ? Un guide de l'ingénierie de surface durable et conforme

- Pourquoi une étape de refroidissement avec un contrôle précis de la température est-elle nécessaire pour l'iCVD ? Maîtriser la thermodynamique de l'ingénierie de surface

- Quel est le coût du carbone de type diamant (DLC) ? Un guide sur la tarification des services de revêtement DLC

- Quels sont les avantages de l'utilisation d'un réacteur CVD rotatif pour les SWCNT ? Obtenir une grande cohérence et une croissance uniforme