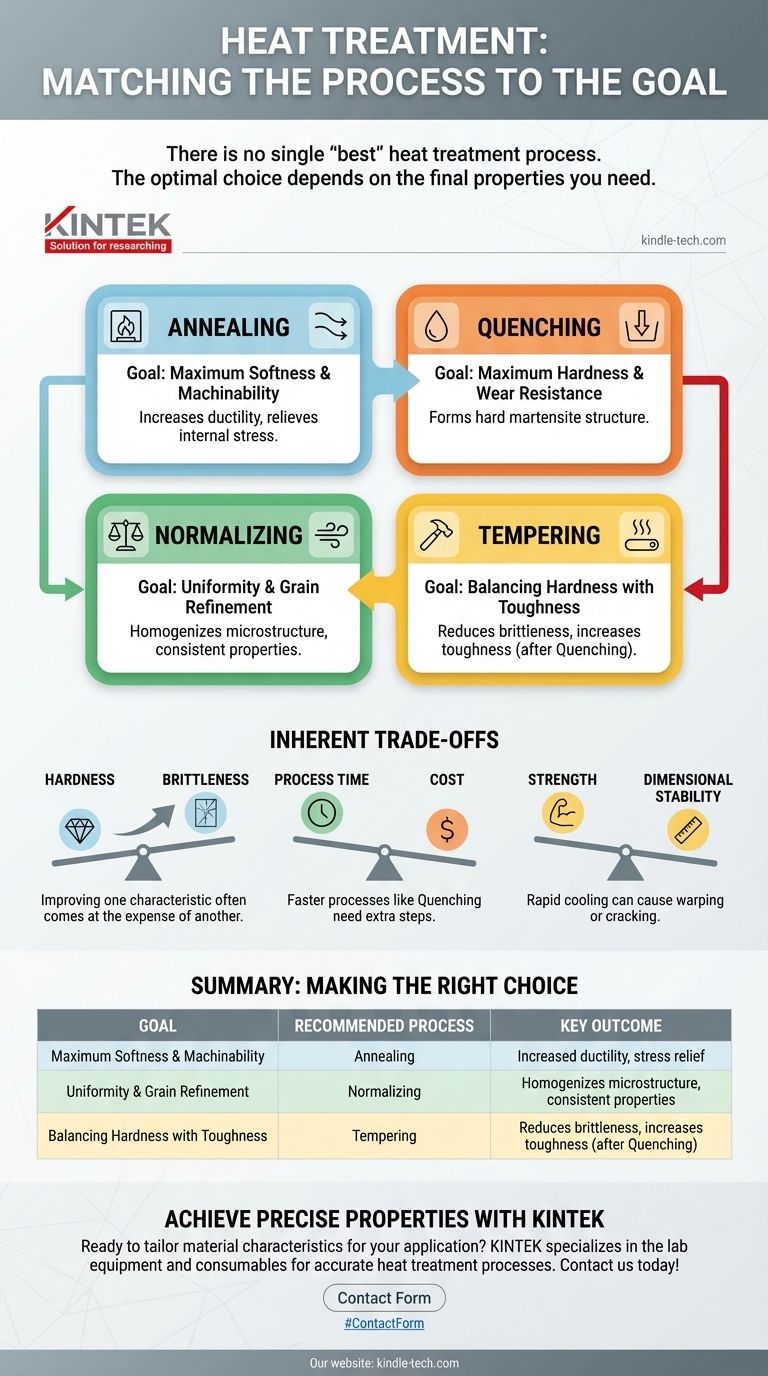

Il n'existe pas de processus de traitement thermique unique « meilleur ». Le choix optimal dépend entièrement des propriétés finales que vous souhaitez que le matériau possède. Chaque processus modifie la structure cristalline interne du métal — sa microstructure — pour obtenir un résultat spécifique, comme le rendre plus tendre pour l'usinage ou plus dur pour la résistance à l'usure.

Le principe fondamental du traitement thermique n'est pas de trouver le processus « meilleur », mais d'associer le bon processus à votre objectif d'ingénierie spécifique. Comprendre si vous avez besoin de dureté, de mollesse, de ténacité ou d'uniformité structurelle est la première et la plus critique des étapes.

La nature axée sur l'objectif du traitement thermique

Le traitement thermique est mieux compris comme une boîte à outils. Chaque processus est un outil spécialisé conçu pour produire un ensemble distinct de propriétés mécaniques. Le processus de sélection commence par la définition de l'utilisation finale du composant.

Objectif : Douceur et usinabilité maximales (Recuit)

Le recuit est un processus qui consiste à chauffer un métal à une température spécifique, puis à le refroidir très lentement.

Ce refroidissement lent permet à la microstructure interne du matériau de se réinitialiser dans son état le plus stable et à plus basse énergie.

Le résultat principal est une réduction significative de la dureté et une augmentation de la ductilité, rendant le métal plus facile à usiner, à former ou à façonner sans se fracturer. Il est également très efficace pour soulager les contraintes internes dues aux étapes de fabrication précédentes.

Objectif : Dureté et résistance à l'usure maximales (Trempe)

La trempe est l'opposé du recuit dans sa phase de refroidissement. Le matériau est chauffé à une température critique, puis refroidi avec une extrême rapidité en le submergeant dans un milieu tel que l'eau, l'huile ou la saumure.

Ce refroidissement rapide fige une structure cristalline très dure, fragile et instable appelée martensite.

L'objectif de la trempe est d'obtenir une dureté de surface maximale, essentielle pour les composants qui doivent résister à l'usure, à l'abrasion et à l'indentation.

Objectif : Équilibrer la dureté et la ténacité (Revenu)

Une pièce trempée est souvent trop fragile pour une utilisation pratique ; elle peut se briser sous l'impact. Le revenu est un processus secondaire effectué après la trempe pour résoudre ce problème.

La pièce durcie est réchauffée à une température plus basse et maintenue pendant un temps spécifique. Ce processus soulage certaines contraintes internes et permet à la structure martensitique fragile de se transformer légèrement.

Le revenu réduit une partie de la dureté extrême acquise lors de la trempe, mais en retour, il augmente considérablement la ténacité du matériau — sa capacité à absorber l'énergie et à se déformer sans se fracturer.

Objectif : Uniformité et affinement du grain (Normalisation)

La normalisation, comme le recuit, implique de chauffer le matériau puis de le refroidir. Cependant, le refroidissement se fait à l'air libre, ce qui est plus rapide que le refroidissement lent en four du recuit, mais beaucoup plus lent que la trempe.

L'objectif principal de la normalisation est de créer une microstructure plus uniforme et à grain fin. Ce processus est souvent utilisé sur les matériaux qui ont été forgés ou coulés pour homogénéiser la structure et assurer des propriétés mécaniques cohérentes et prévisibles dans toute la pièce.

Comprendre les compromis inhérents

Le choix d'un processus de traitement thermique implique toujours de mettre en balance des propriétés concurrentes. L'amélioration d'une caractéristique se fait souvent au détriment d'une autre.

Dureté contre Fragilité

C'est le compromis le plus fondamental. Lorsque vous augmentez la dureté d'un matériau (sa résistance à la rayure et à l'indentation), vous augmentez presque toujours sa fragilité (sa tendance à se fracturer sans avertissement).

Un acier entièrement trempé est exceptionnellement dur, mais peut être aussi fragile que du verre. Le revenu est l'acte délibéré d'échanger une petite partie de cette dureté pour gagner une grande quantité de ténacité essentielle.

Temps de processus contre Coût

Le taux de refroidissement a un impact direct sur le temps de processus et le coût. Le recuit complet, avec ses exigences de refroidissement lent en four, peut prendre de nombreuses heures, voire des jours, ce qui en fait une opération plus coûteuse.

La normalisation est plus rapide car elle refroidit à l'air ambiant. La trempe est la plus rapide, mais nécessite une étape de revenu supplémentaire, ajoutant de la complexité et du temps au flux de travail global.

Résistance contre Stabilité dimensionnelle

Un chauffage et un refroidissement rapides peuvent introduire des contraintes internes importantes dans un composant.

Des processus comme la trempe peuvent provoquer la déformation, la distorsion ou même la fissuration des pièces si elles ne sont pas gérées avec soin. Les processus plus lents comme le recuit et la normalisation sont beaucoup plus stables dimensionnellement.

Faire le bon choix pour votre objectif

Votre sélection doit être guidée par l'application finale du composant.

- Si votre objectif principal est de préparer une pièce pour un usinage intensif : Choisissez le recuit pour obtenir une douceur maximale et soulager les contraintes internes.

- Si votre objectif principal est de créer une surface résistante à l'usure pour un outil ou un roulement : Choisissez la trempe, mais suivez-la toujours d'un revenu pour éviter une défaillance catastrophique.

- Si votre objectif principal est un composant structurel qui doit résister aux chocs (par exemple, un essieu ou un boulon) : Choisissez la trempe suivie du revenu pour obtenir l'équilibre optimal entre dureté et ténacité.

- Si votre objectif principal est d'assurer des propriétés mécaniques cohérentes après un processus de forgeage : Choisissez la normalisation pour affiner la structure du grain et homogénéiser le matériau.

En fin de compte, le choix du bon traitement thermique commence non pas par le processus, mais par une définition claire de l'utilisation finale de votre matériau.

Tableau récapitulatif :

| Objectif | Processus recommandé | Résultat clé |

|---|---|---|

| Douceur et usinabilité maximales | Recuit | Ductilité accrue, soulagement des contraintes |

| Dureté et résistance à l'usure maximales | Trempe | Forme une structure martensitique dure |

| Équilibrer la dureté et la ténacité | Revenu (après trempe) | Réduit la fragilité, augmente la ténacité |

| Uniformité et affinement du grain | Normalisation | Homogénéise la microstructure, propriétés cohérentes |

Prêt à obtenir les propriétés matérielles parfaites pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour exécuter des processus de traitement thermique tels que le recuit, la trempe, le revenu et la normalisation avec précision et répétabilité. Que vous soyez en R&D, en contrôle qualité ou en production, nos solutions vous aident à adapter les caractéristiques des matériaux — de la dureté et de la résistance à l'usure à la ténacité et à l'usinabilité — pour répondre à vos objectifs d'ingénierie spécifiques.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de vos défis en matière de traitement thermique et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages de se tenir au courant des dernières technologies de congélateurs ULT ? Économisez des coûts et stimulez la durabilité

- Quels sont les avantages de la pyrolyse sous vide ? Maximisez votre rendement et la qualité de votre bio-huile

- Quelle est l'efficacité d'un filtre-presse ? Équilibrer la sécheresse du gâteau, la clarté du filtrat et la vitesse

- Pourquoi un agitateur magnétique de laboratoire est-il nécessaire pour les esters d'acide benzoïque ? Augmentez la vitesse de réaction et le rendement avec un régime élevé

- Quelle est la rentabilité énergétique de la biomasse ? Un guide stratégique sur la viabilité et les coûts

- Quel est l'objectif du traitement thermique en solution de l'alliage GH3535 ? Obtenir une microstructure uniforme avec les fours KINTEK

- Qu'est-ce qui est similaire à la pyrolyse ? Découvrez le spectre des technologies de conversion thermique

- Comment le traitement thermique à haute température affecte-t-il les membranes de PVA ? Optimisation de la stabilité et des performances