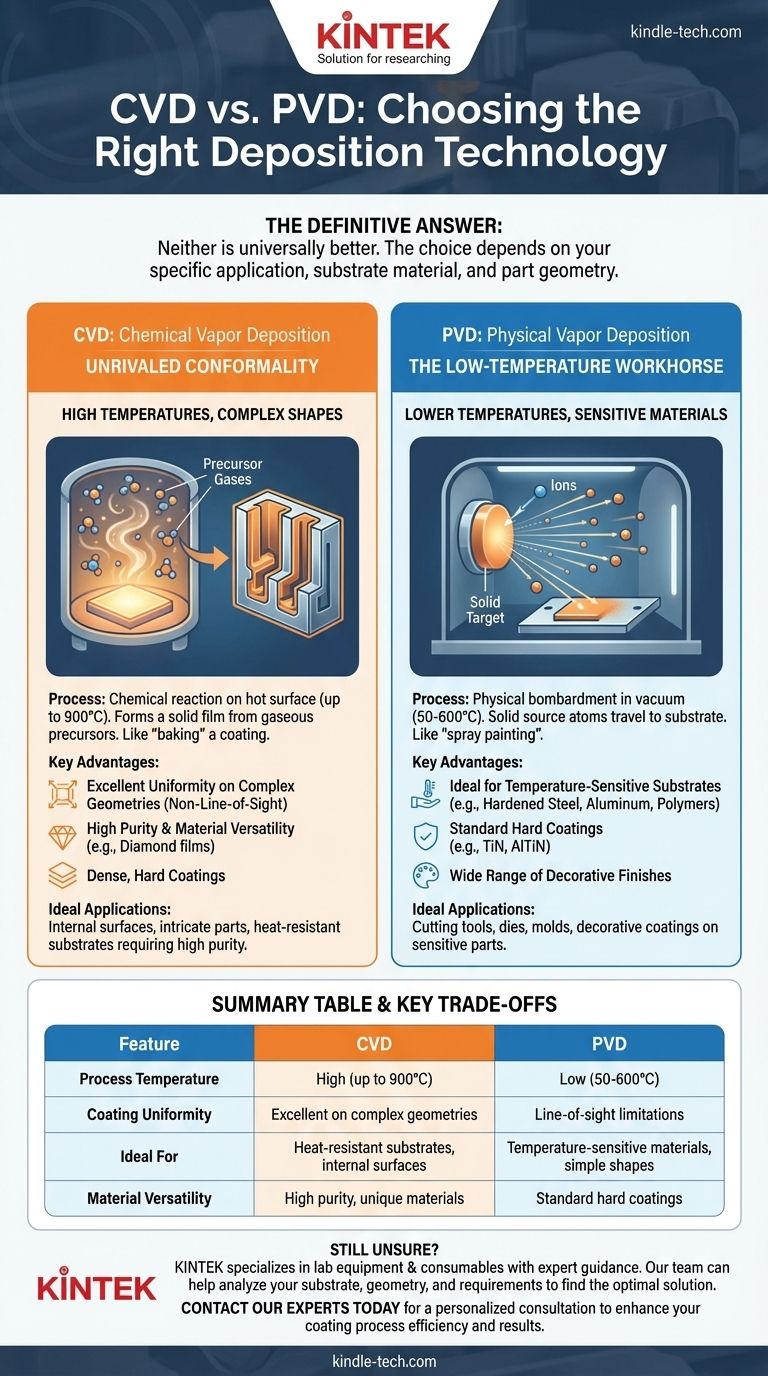

La réponse définitive est qu'aucun n'est universellement meilleur. Le choix entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) est une décision d'ingénierie critique qui dépend entièrement de votre application spécifique, du matériau de votre substrat et de la géométrie de la pièce à revêtir. Le CVD excelle dans la création de revêtements uniformes et conformes sur des formes complexes, mais il nécessite des températures très élevées. Le PVD fonctionne à des températures beaucoup plus basses, ce qui le rend idéal pour les matériaux sensibles à la chaleur, mais c'est un processus en ligne de mire avec des limitations en matière d'uniformité du revêtement sur des pièces complexes.

Le compromis fondamental est simple : le CVD offre une uniformité et une pureté de revêtement supérieures au prix de températures de traitement élevées, tandis que le PVD fournit une solution à basse température idéale pour les substrats sensibles, mais est limité par son application en ligne de mire.

La différence fondamentale : chimique vs physique

Pour faire un choix éclairé, vous devez d'abord comprendre comment chaque processus fonctionne. Leurs noms décrivent leurs mécanismes fondamentaux, qui dictent leurs forces et leurs faiblesses respectives.

Comment fonctionne le CVD

Dans le dépôt chimique en phase vapeur (CVD), un substrat est placé dans une chambre et chauffé à une température élevée, souvent jusqu'à 900°C. Des gaz précurseurs sont introduits, qui réagissent ou se décomposent ensuite sur la surface chaude du substrat.

Cette réaction chimique forme un nouveau matériau solide sous forme de film mince directement sur la pièce. Considérez cela comme la "cuisson" d'un revêtement sur une surface ; la réaction se produit partout où la surface est chaude, assurant une couche uniforme.

Comment fonctionne le PVD

Dans le dépôt physique en phase vapeur (PVD), un matériau source solide (la "cible") est bombardé d'ions à haute énergie à l'intérieur d'une chambre à vide. Ce bombardement déloge physiquement des atomes ou des molécules de la cible, qui voyagent ensuite en ligne droite et se déposent sur le substrat plus froid.

Ce processus est analogue à la peinture au pistolet. Le matériau de revêtement se déplace directement de la source à la pièce, c'est pourquoi on l'appelle un processus en ligne de mire.

Quand choisir le CVD : une conformité inégalée

Le CVD est le choix supérieur lorsque la géométrie de votre pièce ou la pureté du film est le facteur le plus critique.

La puissance du revêtement conforme

Parce que le CVD est entraîné par une réaction chimique de surface, il n'est pas limité par les effets de ligne de mire. Les gaz précurseurs circulent autour de la pièce, atteignant toutes les surfaces exposées.

Cela permet au CVD de déposer un film d'une épaisseur très uniforme sur des formes complexes, à l'intérieur de trous profonds et dans des canaux complexes – des zones que le PVD ne peut tout simplement pas atteindre efficacement.

Haute pureté et polyvalence des matériaux

Le processus CVD produit des revêtements d'une pureté extrêmement élevée, à grains fins et denses, qui sont souvent plus durs que les matériaux produits par d'autres méthodes.

De plus, il peut être utilisé pour déposer des matériaux difficiles à évaporer pour le PVD. Si un élément est disponible sous forme de composé chimique volatil, il peut probablement être utilisé dans un processus CVD.

Quand choisir le PVD : le cheval de bataille à basse température

L'avantage principal du PVD est sa capacité à revêtir des matériaux qui ne peuvent pas supporter la chaleur extrême du processus CVD.

L'avantage de la basse température

Les processus PVD fonctionnent à des températures significativement plus basses, généralement entre 50°C et 600°C. Cela fait du PVD le seul choix viable pour le revêtement de substrats sensibles à la température.

Cela inclut les aciers à outils trempés, les alliages d'aluminium, les polymères et d'autres matériaux dont les propriétés seraient altérées négativement ou détruites par la chaleur élevée du CVD.

Applications courantes

Le PVD est largement utilisé pour déposer des revêtements durs et résistants à l'usure sur les outils de coupe, les matrices et les moules. C'est également un choix populaire pour les revêtements décoratifs dans des industries allant de l'automobile à la bijouterie, offrant une couleur et une finition durables sur des pièces sensibles à la température.

Comprendre les compromis clés

Votre décision se résumera finalement à équilibrer quatre facteurs clés.

Température du substrat vs matériau

C'est la contrainte la plus importante. Si votre pièce ne peut pas supporter des températures de 800-900°C sans se déformer, se ramollir ou perdre sa trempe, le CVD n'est pas une option. Le PVD est la solution claire pour les matériaux sensibles à la chaleur.

Uniformité du revêtement vs géométrie de la pièce

Si vous avez besoin de revêtir l'intérieur d'un tube ou un composant avec des caractéristiques complexes, non visibles en ligne de mire, le CVD est la technologie supérieure. Le PVD entraînera un revêtement inégal, avec des dépôts épais sur les faces exposées et peu ou pas de revêtement dans les zones ombragées.

Choix du matériau et propriétés du film

Le CVD est capable de produire certains matériaux uniques, comme des feuilles de graphène de grande surface ou des films de diamant de haute pureté, qui sont difficiles ou impossibles avec le PVD. Cependant, le PVD offre un portefeuille extrêmement large de revêtements durs standard comme le nitrure de titane (TiN) et le nitrure d'aluminium-titane (AlTiN) qui sont des normes industrielles pour la résistance à l'usure.

Coût et complexité du processus

Bien que le CVD soit parfois cité comme étant plus rentable, le coût total dépend fortement des matériaux spécifiques, de l'équipement et du volume de production. Les exigences élevées en énergie et en vide pour le PVD peuvent être coûteuses, mais les températures élevées et la manipulation des gaz précurseurs pour le CVD représentent également des dépenses importantes.

Faire le bon choix pour votre application

Il n'y a pas de méthode unique "meilleure". Basez votre décision sur votre objectif technique principal.

- Si votre objectif principal est de revêtir une géométrie interne complexe ou d'obtenir une pureté exceptionnelle : Le CVD est le choix supérieur, à condition que le matériau de votre substrat puisse supporter la chaleur de traitement extrême.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur comme l'acier trempé, l'aluminium ou un polymère : Le PVD est la technologie par défaut – et souvent la seule – viable.

- Si votre objectif principal est d'appliquer un revêtement standard résistant à l'usure sur une surface simple, en ligne de mire : Le PVD offre une gamme de solutions matures, polyvalentes et très efficaces.

En analysant votre substrat, votre géométrie et vos exigences de performance, vous pouvez choisir en toute confiance la technologie de dépôt qui atteint le mieux votre objectif d'ingénierie.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Température du processus | Élevée (jusqu'à 900°C) | Basse (50-600°C) |

| Uniformité du revêtement | Excellente sur les géométries complexes | Limitations en ligne de mire |

| Idéal pour | Substrats résistants à la chaleur, surfaces internes | Matériaux sensibles à la température, formes simples |

| Polyvalence des matériaux | Haute pureté, matériaux uniques (ex. : films de diamant) | Revêtements durs standard (ex. : TiN, AlTiN) |

Vous ne savez toujours pas quelle technologie de revêtement convient à votre projet ?

KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts sur les technologies de dépôt. Notre équipe peut vous aider à analyser le matériau de votre substrat, la géométrie de votre pièce et vos exigences de performance afin de déterminer si le CVD ou le PVD est la solution optimale pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment nous pouvons améliorer l'efficacité et les résultats de votre processus de revêtement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température