Dans le moulage, il n'y a pas de processus universellement "meilleur", seulement le processus "approprié" pour une application spécifique. Le moulage basse pression en coquille permanente (LPPC) est une méthode robuste et de haute qualité, idéale pour de nombreux composants structurels. Cependant, le moulage sous vide en coquille permanente (VPMC) offre des avantages distincts pour les pièces nécessitant la plus haute intégrité, des conceptions à parois minces et des propriétés mécaniques supérieures. Le choix dépend entièrement des exigences de performance de votre pièce et des contraintes économiques.

La décision entre le moulage basse pression et le moulage sous vide n'est pas une question de bien ou de mal, mais un choix stratégique entre précision et perfection. La basse pression offre un contrôle et une qualité exceptionnels, tandis que le vide ajoute un niveau de pureté du matériau et de fidélité des détails inégalé.

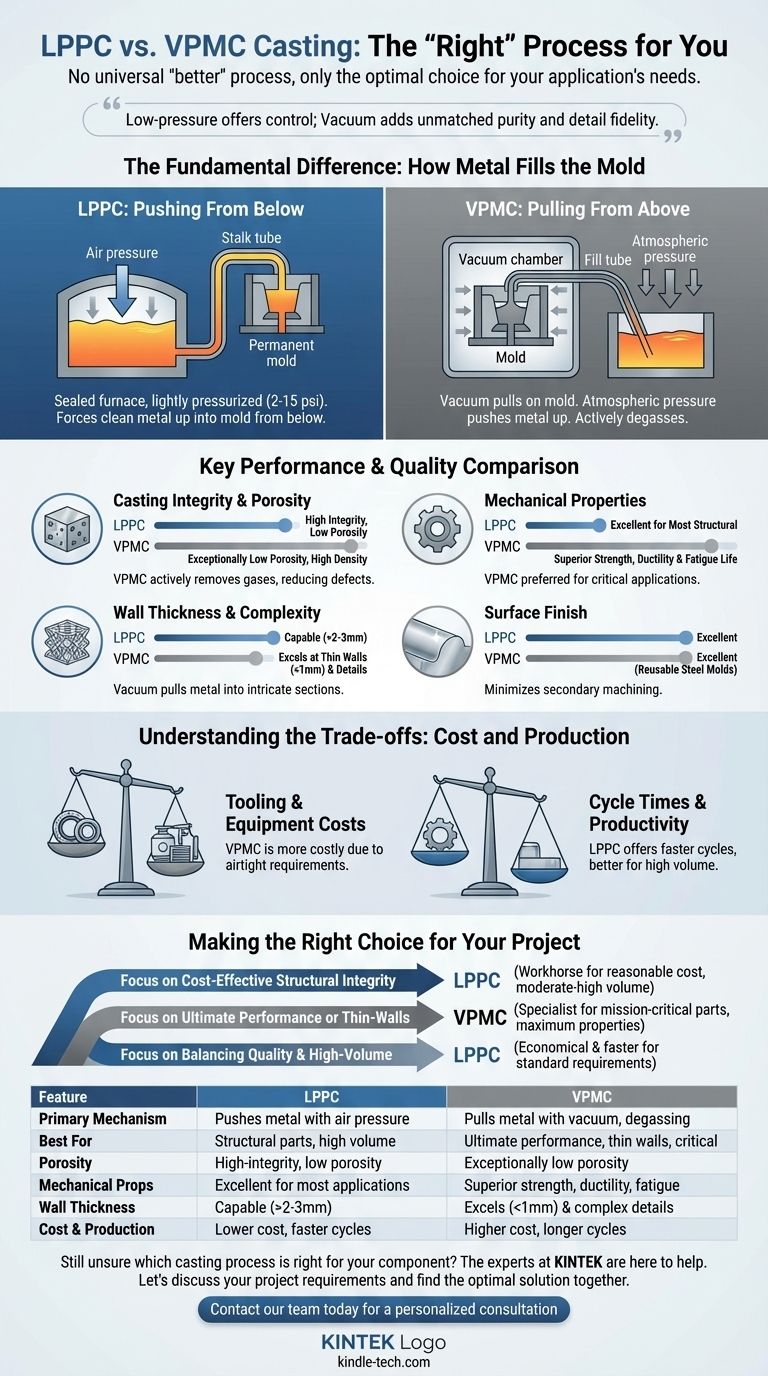

La différence fondamentale : Comment le métal remplit le moule

Pour choisir correctement, vous devez d'abord comprendre la différence mécanique fondamentale entre ces deux processus. Les deux utilisent la pression pour faire monter le métal en fusion dans un moule permanent en acier ou en fer, une méthode bien supérieure au simple moulage par gravité. La clé est comment ils génèrent cette pression.

Moulage basse pression en coquille permanente (LPPC) : Pousser par le bas

En LPPC, le four de maintien contenant le métal en fusion est scellé et légèrement pressurisé (généralement 2 à 15 psi).

Cette pression d'air pousse la surface du métal vers le bas, forçant le métal propre sous la surface à monter à travers un tube de tige en céramique et dans la cavité du moule au-dessus.

La pression est maintenue pendant la solidification, ce qui aide à alimenter la pièce moulée à mesure qu'elle se contracte, réduisant considérablement la porosité par rapport au moulage par gravité. C'est un remplissage doux, contrôlé et hautement reproductible.

Moulage sous vide en coquille permanente (VPMC) : Tirer par le haut

En VPMC, le moule lui-même est la star du spectacle. Les moitiés du moule sont placées dans une chambre à vide, ou le moule est conçu avec des joints pour créer une enceinte étanche au vide.

Un vide est créé dans la cavité du moule. L'ensemble est ensuite abaissé de sorte que le tube de remplissage plonge dans un four ouvert et non pressurisé. La pression atmosphérique – le poids de l'air dans l'usine – pousse alors le métal en fusion dans la cavité du moule à basse pression.

Crucialement, le vide élimine activement les gaz de la cavité du moule et du flux de métal en fusion lui-même, empêchant l'air emprisonné et réduisant la porosité gazeuse.

Comparaison des performances et de la qualité clés

La différence dans la mécanique de remplissage a des conséquences directes sur la qualité, les performances et la fabricabilité de la pièce finale.

Intégrité du moulage et porosité

Le VPMC détient un avantage distinct ici. L'environnement sous vide dégaze activement l'aluminium en fusion, extrayant l'hydrogène dissous et d'autres gaz. Cela conduit à des pièces moulées avec une porosité exceptionnellement faible et une densité élevée.

Le LPPC produit des pièces de haute intégrité et à faible porosité, excellentes pour la plupart des applications structurelles. Cependant, il ne peut pas égaler les capacités d'élimination des gaz inhérentes au processus sous vide.

Propriétés mécaniques

En raison de sa teneur en gaz plus faible et de son potentiel pour une structure granulaire plus fine et plus uniforme, le VPMC produit généralement des pièces avec des propriétés mécaniques supérieures. Cela inclut une résistance à la traction, une ductilité et une durée de vie en fatigue plus élevées.

Cela fait du VPMC le processus préféré pour les composants critiques où la défaillance n'est pas une option et où une performance maximale du matériau est requise (par exemple, supports aérospatiaux, pièces de suspension automobile haute performance).

Épaisseur de paroi et complexité

Le VPMC excelle dans la production de pièces à parois extrêmement minces et complexes. La différence de pression créée par le vide tire activement le métal en fusion dans les détails complexes et les sections minces qui pourraient autrement se solidifier prématurément dans d'autres processus.

Le LPPC est très capable avec des géométries complexes mais peut rencontrer des limitations avec des sections de paroi inférieures à 2-3 mm, tandis que le VPMC peut souvent atteindre des épaisseurs de 1 mm ou moins.

Finition de surface

Les deux processus produisent une excellente finition de surface grâce à l'utilisation de moules en acier réutilisables. La surface lisse et non poreuse du moule confère une finition propre à la pièce moulée, minimisant le besoin d'usinage secondaire.

Comprendre les compromis : Coût et production

Votre décision n'est pas purement technique ; elle est aussi économique. La qualité supérieure du VPMC a un prix.

Coûts d'outillage et d'équipement

Le VPMC est généralement le processus le plus coûteux. L'outillage est plus complexe et coûteux en raison de l'exigence absolue de joints étanches autour des moitiés du moule et des broches d'éjection. L'équipement de vide lui-même ajoute également des dépenses en capital importantes.

L'outillage LPPC est plus simple et moins coûteux à construire et à entretenir, ce qui en fait un choix plus économique pour un plus large éventail d'applications.

Temps de cycle et productivité

Le LPPC a souvent des temps de cycle plus rapides et une productivité plus élevée. Le processus est généralement plus simple, plus robuste et plus facile à automatiser. Sceller un four est moins complexe que de sceller un moule mobile pour chaque tir.

Le VPMC peut avoir des temps de cycle plus longs en raison des étapes supplémentaires de création et de vérification du joint de vide avant chaque remplissage. Cela peut le rendre moins adapté à la production à très grand volume, à moins que la valeur de la pièce ne justifie le débit inférieur.

Sélection des matériaux et des alliages

Les deux processus sont polyvalents et peuvent traiter une large gamme d'alliages d'aluminium. Cependant, l'environnement de haute pureté du VPMC le rend particulièrement adapté aux alliages spéciaux et haute performance où la minimisation de la teneur en gaz et des oxydes est essentielle pour atteindre les propriétés souhaitées.

Faire le bon choix pour votre projet

Évaluez les exigences non négociables de votre projet pour prendre une décision claire et confiante.

- Si votre objectif principal est une intégrité structurelle rentable : Le LPPC est le processus de référence, offrant d'excellentes propriétés mécaniques et une faible porosité à un coût raisonnable pour des volumes modérés à élevés.

- Si votre objectif principal est la performance ultime ou une conception à parois minces : Le VPMC est le spécialiste, justifié pour les pièces critiques où la résistance maximale, la ductilité et la fidélité des détails sont primordiales.

- Si votre objectif principal est d'équilibrer la qualité et la production à grand volume : Le LPPC est souvent le choix le plus économique et le plus rapide pour les pièces qui ne nécessitent pas le summum absolu de la pureté des matériaux.

En alignant les forces uniques de chaque méthode de moulage avec vos objectifs d'ingénierie et commerciaux spécifiques, vous pouvez vous assurer de choisir la voie de fabrication optimale pour votre composant.

Tableau récapitulatif :

| Caractéristique | Moulage basse pression (LPPC) | Moulage sous vide en coquille permanente (VPMC) |

|---|---|---|

| Mécanisme principal | Pousse le métal avec de l'air sous pression (2-15 psi) | Tire le métal avec du vide, dégazant la masse fondue |

| Idéal pour | Pièces structurelles rentables, production à grand volume | Performances ultimes, parois minces (<1mm), applications critiques |

| Porosité et intégrité | Haute intégrité, faible porosité | Porosité exceptionnellement faible, densité supérieure |

| Propriétés mécaniques | Excellent pour la plupart des applications | Résistance, ductilité et durée de vie en fatigue supérieures |

| Épaisseur de paroi | Capable, peut rencontrer des difficultés en dessous de 2-3 mm | Excellente pour les parois minces (1 mm ou moins) et les détails complexes |

| Coût et production | Coût d'outillage/équipement inférieur, temps de cycle plus rapides | Coût d'outillage/équipement plus élevé, temps de cycle plus longs |

Toujours incertain quant au processus de moulage adapté à votre composant ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour soutenir vos besoins en fonderie et en tests de matériaux, garantissant que vous atteignez la qualité et les performances souhaitées pour vos pièces moulées.

Discutons de vos exigences de projet et trouvons ensemble la solution optimale.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique

- Quelles sont les fonctions spécifiques des moules en graphite dans le processus de frittage par pressage à chaud sous vide ? Aperçus d'experts pour la céramique

- Quel est le rôle des moules en graphite lors du pressage à chaud des céramiques LSLBO ? Essentiel pour les électrolytes à haute densité

- Quel rôle jouent les moules en graphite de haute résistance lors du pressage à chaud sous vide ? Amélioration de la précision des composites CuAlMn

- Pourquoi le moulage par pressage à chaud est-il préféré au coulée en solution traditionnelle ? Comparaison experte pour les électrolytes polymères