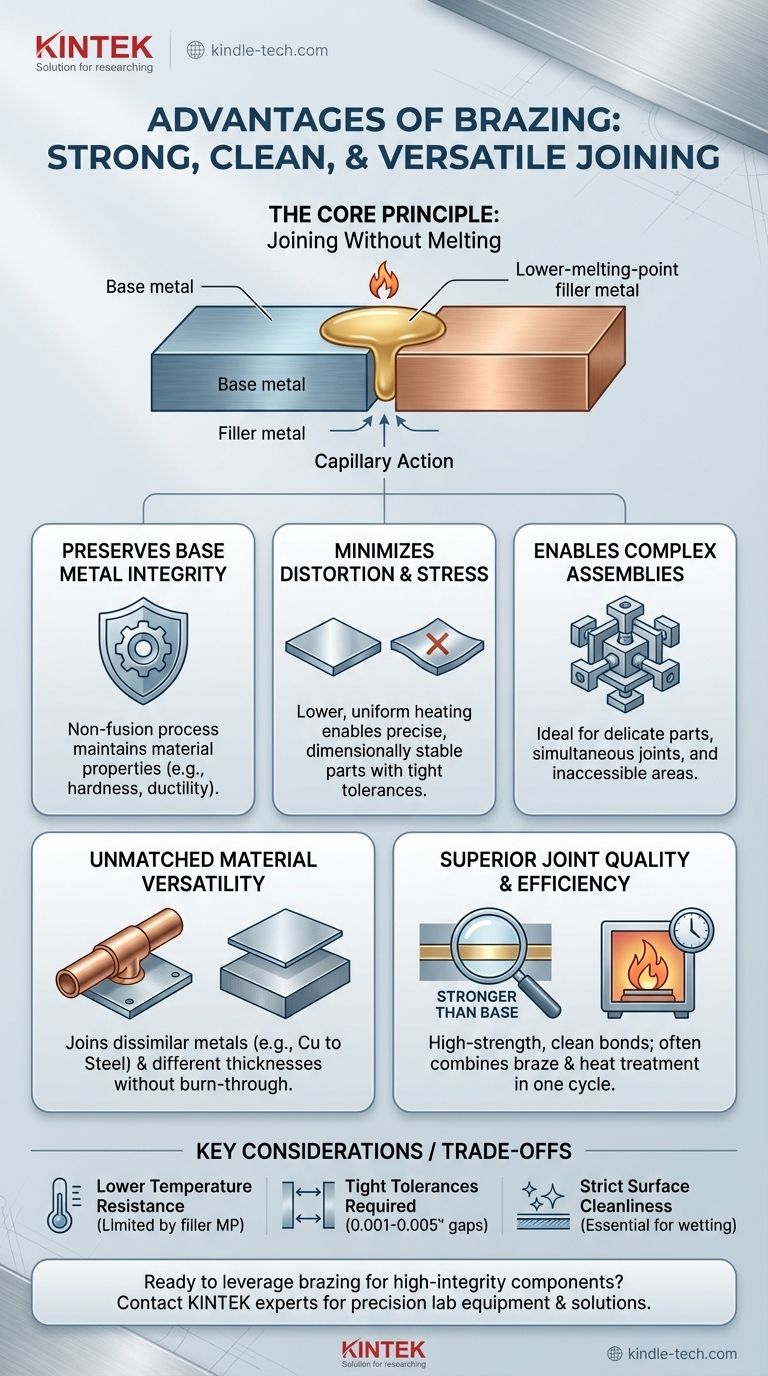

Un avantage principal du brasage est sa capacité à assembler des métaux dissemblables avec une liaison qui peut être plus solide que les matériaux de base eux-mêmes. Le processus chauffant et assemblant les composants sans les faire fondre, il préserve leurs propriétés d'origine, minimise la distorsion et permet la création d'assemblages incroyablement complexes et délicats qui seraient impossibles avec d'autres méthodes.

L'avantage fondamental du brasage découle d'un seul principe : il utilise un métal d'apport ayant un point de fusion inférieur à celui des matériaux de base. Cette distinction fondamentale permet d'obtenir des joints solides et propres sans la chaleur élevée, la distorsion et les limites matérielles associées au soudage par fusion.

Le principe fondamental : Assembler sans faire fondre

Le brasage fonctionne dans un « juste milieu » de température : suffisamment chaud pour faire fondre un métal d'apport, mais bien en dessous du point de fusion des composants assemblés. C'est la source de ses avantages les plus significatifs.

Préservation de l'intégrité du métal de base

Contrairement au soudage, qui fusionne les pièces en les faisant fondre, le brasage laisse les métaux de base intacts.

Ce processus sans fusion garantit que les propriétés métallurgiques soigneusement conçues des matériaux mères, telles que la dureté ou la ductilité, ne sont pas compromises par le processus d'assemblage.

Minimisation de la distorsion et des contraintes

Les températures plus basses et le chauffage uniforme associés au brasage, en particulier le brasage au four, réduisent considérablement la distorsion thermique.

Cela permet l'assemblage de composants de haute précision avec des tolérances très serrées, car les pièces restent dimensionnellement stables. Les cycles de refroidissement lents et contrôlés minimisent également les contraintes résiduelles, améliorant ainsi les performances mécaniques de la pièce finale.

Possibilité d'assemblages complexes

La nature douce du processus le rend idéal pour la fabrication de pièces complexes ou délicates. Il permet d'effectuer plusieurs joints simultanément et peut combler des joints longs et inaccessibles par capillarité, ce qui serait irréalisable avec d'autres méthodes.

Polyvalence des matériaux inégalée

Étant donné que le brasage n'exige pas que les métaux de base soient chimiquement compatibles pour la fusion, il offre une flexibilité inégalée dans le choix des matériaux.

Assemblage de métaux dissemblables

C'est l'un des avantages les plus célébrés du brasage. C'est une méthode efficace et fiable pour créer des liaisons solides entre des types de métaux complètement différents, comme l'assemblage du cuivre à l'acier ou de l'aluminium à l'acier inoxydable.

Adaptation aux différentes épaisseurs

Le brasage excelle dans l'assemblage de composants minces à des composants épais. Un problème courant dans le soudage est de brûler le matériau le plus mince, mais l'application de chaleur uniforme et plus faible du brasage élimine entièrement ce risque.

Qualité de joint supérieure et efficacité du processus

Les techniques de brasage modernes, en particulier le brasage sous vide et en atmosphère contrôlée au four, offrent des résultats très reproductibles et propres, adaptés à la production en grand volume.

Joints solides et propres

Lorsqu'il est correctement conçu, un joint brasé repose sur l'action capillaire pour attirer le métal d'apport en fusion dans l'espace étroit entre les composants.

Cela crée une liaison complète et sans vide, souvent plus solide que les métaux de base. De plus, des processus comme le brasage sous vide créent un environnement extrêmement propre, produisant des joints brillants qui ne nécessitent aucun nettoyage ou retrait de flux après le processus.

Combinaison de processus en un seul cycle

Le brasage peut souvent être intégré à d'autres processus de traitement thermique. Un seul cycle de four peut être utilisé pour braser un assemblage et le durcir ou le recuire simultanément, ce qui permet d'économiser beaucoup de temps, de manipulation et de coûts.

Comprendre les compromis

Aucun processus n'est parfait. Pour utiliser le brasage efficacement, vous devez comprendre ses limites.

Résistance à la température plus faible

La température de service d'un composant brasé est fondamentalement limitée par le point de fusion de l'alliage d'apport utilisé. Le joint échouera s'il est exposé à des températures approchant le point de fusion de l'apport, ce qui le rend inapproprié pour certaines applications à très haute température où un joint soudé excellerait.

Exigence de tolérances serrées

L'action capillaire qui crée un joint solide ne fonctionne que si l'espace entre les pièces est très petit et contrôlé avec précision (généralement 0,001 à 0,005 pouce). Cela signifie que les pièces destinées au brasage nécessitent souvent un usinage plus précis que les pièces destinées au soudage.

La propreté de surface n'est pas négociable

Le brasage est très sensible à la contamination de surface. Les métaux de base doivent être soigneusement nettoyés de toutes les huiles, oxydes et débris avant le processus. Tout contaminant empêchera le métal d'apport de mouiller et de s'écouler correctement, entraînant un joint défaillant.

Comment appliquer cela à votre projet

Le choix d'une méthode d'assemblage dépend entièrement des exigences spécifiques de votre conception et de votre application.

- Si votre objectif principal est d'assembler des matériaux dissemblables ou des métaux d'épaisseurs différentes : Le brasage est souvent la seule méthode viable et la plus efficace.

- Si votre objectif principal est de maintenir les dimensions précises d'un assemblage complexe : L'apport de chaleur faible et la distorsion minimale du brasage le rendent supérieur aux processus de fusion à haute chaleur.

- Si votre objectif principal est la production en grand volume de joints propres et répétables : Les capacités de traitement par lots et de traitement thermique intégré du brasage au four offrent une efficacité et un contrôle de la qualité significatifs.

En comprenant ces principes, vous pouvez tirer parti du brasage non seulement comme technique d'assemblage, mais aussi comme processus de fabrication stratégique pour les composants à haute intégrité.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Assemble des métaux dissemblables | Crée des liaisons solides entre différents métaux comme le cuivre et l'acier. |

| Minimise la distorsion | L'apport de chaleur faible préserve les dimensions et l'intégrité des pièces. |

| Permet des assemblages complexes | Idéal pour les pièces complexes ou délicates avec de multiples joints. |

| Résistance de joint supérieure | L'action capillaire crée des liaisons sans vide plus solides que les matériaux de base. |

| Efficacité du processus | Peut être combiné avec un traitement thermique en un seul cycle de four. |

Prêt à tirer parti du brasage pour vos composants à haute intégrité ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables pour les processus de fabrication avancés. Notre expertise peut vous aider à mettre en œuvre des solutions de brasage qui offrent des joints solides et propres pour des assemblages complexes, garantissant une distorsion minimale et des performances supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de brasage peuvent améliorer votre efficacité de production et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température