À la base, le moulage par compression est important car c'est une méthode inégalée pour créer des pièces exceptionnellement solides, durables et dimensionnellement stables. Ce procédé excelle là où d'autres échouent, en particulier lors du travail avec des plastiques thermodurcissables et des matériaux composites haute performance qui nécessitent une pression et une chaleur immenses pour atteindre leurs propriétés finales. Sa capacité à produire des composants grands et robustes avec des épaisseurs de paroi variables le rend essentiel pour les applications industrielles, automobiles et électriques exigeantes.

La véritable valeur du moulage par compression n'est pas la vitesse, mais la résistance. C'est le procédé de choix lorsque l'intégrité structurelle et la durabilité d'un composant ne sont pas négociables, en particulier pour les matériaux qui ne peuvent pas être traités par des méthodes à plus grand volume comme le moulage par injection.

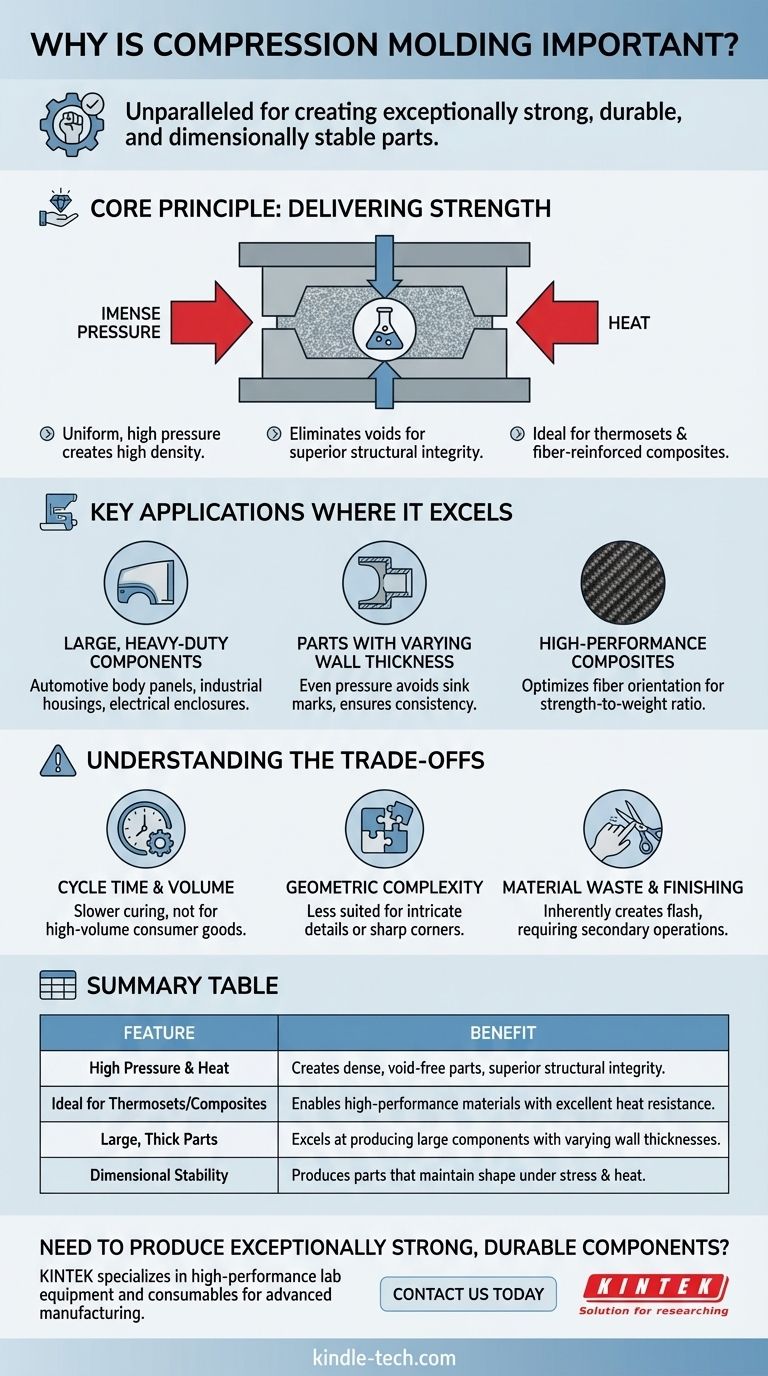

Le principe fondamental : Comment le moulage par compression confère la résistance

Le moulage par compression repose sur un principe simple mais puissant : appliquer une pression et une chaleur immenses à une charge de matériau dans une cavité de moule. Cela force le matériau à épouser la forme du moule tout en initiant une réaction chimique (durcissement).

Le processus en bref

Tout d'abord, une quantité précise de matériau de moulage, souvent préformée en une « charge », est placée dans la moitié inférieure, ouverte et chauffée, d'un moule. La moitié supérieure du moule se ferme ensuite, appliquant une pression extrême (souvent des centaines de tonnes) sur le matériau. Cette pression, combinée à la chaleur, force le matériau à remplir chaque partie de la cavité du moule et initie le processus de durcissement qui fixe définitivement sa forme.

La haute pression crée une haute densité

La caractéristique déterminante de ce processus est l'application d'une pression élevée et uniforme. Cette pression garantit que le matériau est tassé de manière dense, éliminant les vides ou les poches d'air et donnant un composant avec une intégrité structurelle et une résistance mécanique supérieures. Le produit final est robuste, solide et très résistant aux chocs et à l'usure.

Idéal pour les thermodurcissables et les composites

Le moulage par compression est particulièrement adapté aux plastiques thermodurcissables et aux composites renforcés de fibres. Contrairement aux thermoplastiques (utilisés dans le moulage par injection), qui peuvent être refondus, les thermodurcissables subissent un changement chimique irréversible lors du durcissement. Ce processus est l'environnement parfait pour gérer cette transformation, résultant en des pièces avec une résistance élevée à la chaleur et une stabilité dimensionnelle.

Applications clés où le moulage par compression excelle

Les avantages uniques du moulage par compression en font le seul choix logique pour une catégorie spécifique de composants industriels.

Pièces grandes et robustes

Étant donné que le processus ne repose pas sur l'injection de matériau par de petits seuils, il est très efficace pour produire des pièces très grandes et épaisses. Cela inclut les panneaux de carrosserie automobile, les boîtiers électriques robustes et les grandes enveloppes d'équipement industriel où la résistance est le principal moteur de conception.

Pièces avec épaisseur de paroi variable

Le moulage par injection a souvent des difficultés avec les sections épaisses, ce qui peut entraîner des défauts esthétiques tels que des marques d'affaissement (sink marks). L'application uniforme de la pression sur toute la surface de la pièce par le moulage par compression lui permet de produire des composants avec des variations importantes dans l'épaisseur de la paroi sans compromettre la qualité structurelle ou esthétique.

Composites haute performance

Pour les matériaux tels que la fibre de verre ou les plastiques renforcés de fibres de carbone, le moulage par compression est essentiel. Le processus garantit que les fibres de renforcement sont correctement mouillées par la matrice de résine et correctement orientées, maximisant le rapport résistance/poids de la pièce composite finale.

Comprendre les compromis

Aucun processus de fabrication n'est parfait pour toutes les applications. Comprendre les limites du moulage par compression est crucial pour prendre une décision éclairée.

Temps de cycle et volume

Le processus de durcissement des matériaux thermodurcissables prend du temps, généralement plusieurs minutes par pièce. Cela rend le moulage par compression nettement plus lent que le moulage par injection, qui peut produire des pièces en quelques secondes. Par conséquent, il n'est généralement pas adapté aux produits de consommation à très haut volume et à faible coût.

Complexité géométrique

Bien qu'excellent pour les formes grandes et robustes, le moulage par compression peut être moins adapté à la production de pièces avec des détails extrêmement complexes, des coins internes vifs ou des fonctionnalités complexes comme des clips d'encliquetage. L'écoulement du matériau sous pression est moins dynamique que dans le moulage par injection.

Déchets de matériaux et finition

Le processus crée intrinsèquement des « bavures » (flash) — un excès de matériau qui est expulsé entre les deux moitiés du moule. Ces bavures doivent être ébarbées lors d'une opération secondaire, ce qui ajoute de la main-d'œuvre, des coûts et génère des déchets de matériaux.

Faire le bon choix pour votre objectif

La sélection d'un processus de fabrication nécessite d'aligner ses capacités avec les exigences les plus critiques de votre projet.

- Si votre objectif principal est la résistance et la durabilité ultimes avec des thermodurcissables ou des composites : Le moulage par compression est le choix définitif pour créer des pièces robustes et durables.

- Si votre objectif principal est de produire des composants grands et à paroi épaisse sans défauts esthétiques : Le moulage par compression offre un avantage clair par rapport aux processus sujets aux affaissements et aux vides.

- Si votre objectif principal est la production à haut volume et à faible coût de pièces thermoplastiques complexes : Le moulage par injection est presque certainement la solution la plus efficace et la plus économique.

Choisir le bon processus commence par comprendre que chacun est un outil spécialisé conçu pour résoudre un problème d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Haute pression et chaleur | Crée des pièces denses, sans vides, avec une intégrité structurelle supérieure. |

| Idéal pour les thermodurcissables/composites | Permet l'utilisation de matériaux haute performance avec une excellente résistance à la chaleur. |

| Pièces grandes et épaisses | Excellence dans la production de composants volumineux avec des épaisseurs de paroi variables. |

| Stabilité dimensionnelle | Produit des pièces qui conservent leur forme et leur taille sous contrainte et chaleur. |

Besoin de produire des composants exceptionnellement solides et durables ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance nécessaires aux processus de fabrication avancés tels que le moulage par compression. Que vous développiez de nouveaux matériaux composites ou optimisiez la production pour des applications automobiles ou industrielles, nos solutions vous aident à obtenir une qualité et une fiabilité de pièce supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les besoins spécifiques de votre laboratoire et vous aider à construire des produits plus solides et meilleurs.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quelles sont les fonctions spécifiques des moules en graphite dans le processus de frittage par pressage à chaud sous vide ? Aperçus d'experts pour la céramique

- Qu'est-ce qu un insert de moule ? Réduisez les coûts et gagnez en flexibilité dans le moulage par injection

- Quelles sont les fonctions principales d'un moule en acier inoxydable dans le CSP ? Amélioration de la densification de la céramique CaF2

- Quels rôles jouent les moules en graphite de haute résistance lors du pressage à chaud sous vide de Fe-ZTA ? Améliorer la densification des matériaux

- Qu'est-ce qu'un mouleur personnalisé ? Votre partenaire pour la fabrication de pièces en plastique sur mesure

- Qu'est-ce qu'un moule en fonderie ? L'outil essentiel pour façonner le métal en fusion

- Quelle est la procédure détaillée pour préparer une pastille de KBr pour analyse ? Maîtriser l'art des pastilles spectroscopiques claires

- Quel est le but de l'utilisation d'une presse hydraulique avec des moules en acier poli pour la compaction des électrodes ? Augmenter les performances de la batterie