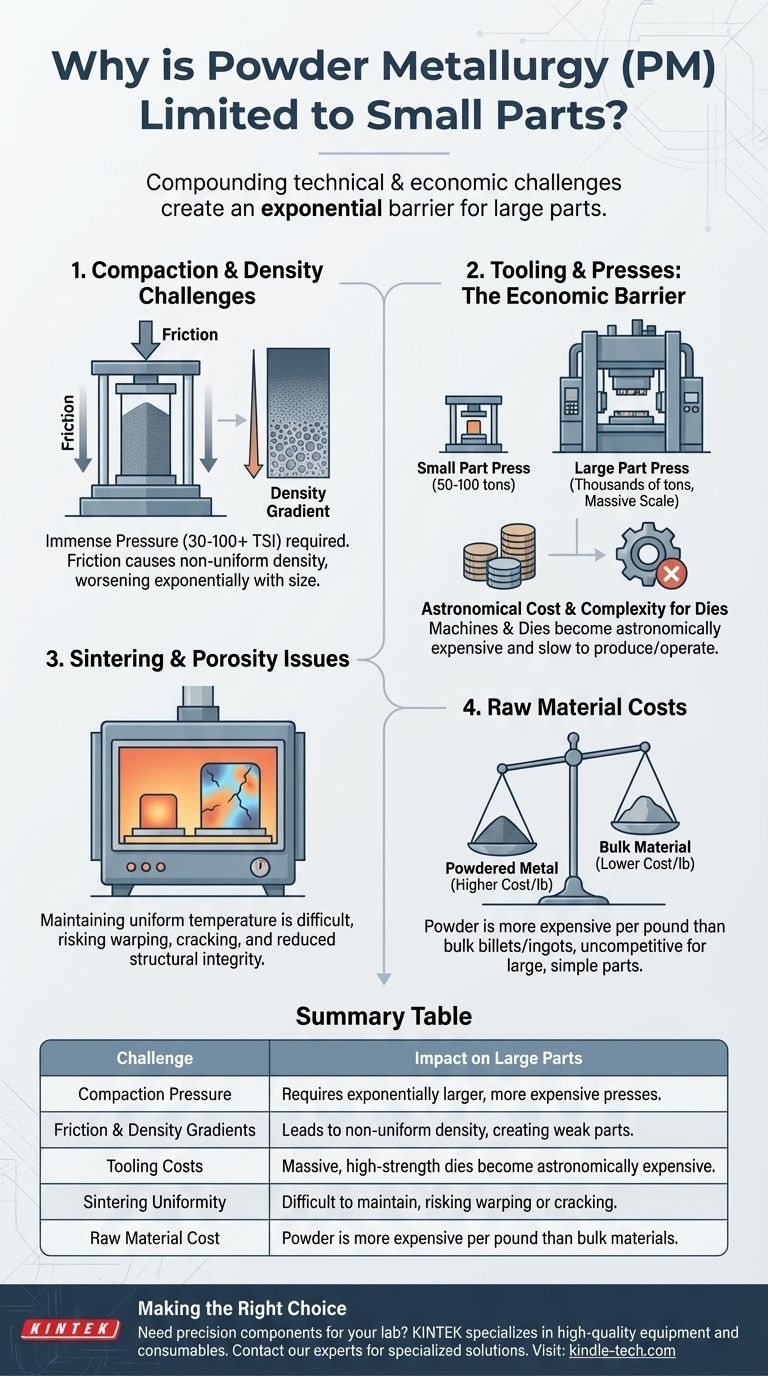

En pratique, la métallurgie des poudres (MP) n'est pas strictement limitée aux petites pièces, mais elle est massivement choisie pour celles-ci en raison d'une série de défis techniques et économiques cumulatifs. Les problèmes fondamentaux sont les pressions immenses requises pour le compactage, le coût prohibitif de l'outillage à grande échelle et la difficulté d'obtenir une densité uniforme à mesure que le volume de la pièce augmente.

La raison fondamentale pour laquelle la métallurgie des poudres n'est pas utilisée pour les grandes pièces est que la force nécessaire pour vaincre le frottement interne et compacter uniformément la poudre augmente de manière exponentielle avec la taille de la pièce. Cela rend les presses et l'outillage requis astronomiquement chers et techniquement irréalisables.

Le défi principal : compactage et densité

Au cœur du processus de MP se trouve la nécessité de presser de la poudre métallique lâche pour en faire une forme solide et uniforme. C'est là que les limitations de taille commencent.

Le rôle de la pression de compactage

Le compactage ne consiste pas simplement à presser de la poudre. L'objectif est d'appliquer une pression suffisante pour forcer les particules de poudre individuelles à entrer en contact intime, les déformer et les imbriquer mécaniquement pour créer un compact "vert" avec une résistance suffisante pour être manipulé.

Ce processus nécessite des pressions extrêmement élevées, souvent comprises entre 30 et plus de 100 tonnes par pouce carré (TSI), pour atteindre la densité cible.

Le problème du frottement

Lorsque le poinçon de compactage appuie sur la poudre, le frottement agit comme une force d'opposition puissante. Le frottement se produit entre les particules de poudre elles-mêmes et, de manière cruciale, entre la poudre et les parois de la matrice.

Ce frottement fait diminuer la pression à mesure qu'elle traverse la colonne de poudre. Le haut de la pièce subit la pleine pression appliquée, mais le bas en reçoit beaucoup moins. Cela crée un gradient de densité, où la pièce est plus dense en haut qu'en bas.

L'exigence de force exponentielle

Pour une petite pièce mince, cette variation de densité est gérable. Mais à mesure que la pièce devient plus grande – soit dans sa section transversale, soit dans sa hauteur – le problème s'aggrave considérablement.

Une section transversale plus grande nécessite une force totale proportionnellement plus grande pour atteindre la même pression (Force = Pression × Surface). Une pièce plus haute subit une perte de pression beaucoup plus importante due au frottement, ce qui entraîne des variations de densité inacceptables et un composant final structurellement instable.

Les limites pratiques de l'outillage et des presses

La réalité physique de la construction de machines pour surmonter ces forces crée une barrière économique difficile.

L'échelle des presses de compactage

Les presses utilisées en MP sont évaluées en tonnage. Une presse pour un petit composant pourrait être évaluée à 50 ou 100 tonnes.

Pour fabriquer une pièce juste quelques fois plus grande, il faudrait une presse capable de délivrer des milliers de tonnes de force. Ces machines sont massives, lentes et extraordinairement coûteuses à construire, à utiliser et à entretenir.

Le coût et la complexité de l'outillage

L'ensemble de la matrice – la cavité et les poinçons qui définissent la forme de la pièce – doit résister à ces forces de compactage immenses et répétées. Pour un grand composant, l'outillage devrait être un bloc massif et usiné avec précision en acier à outils à haute résistance.

Le coût de conception, de fabrication et de traitement thermique d'un tel outil peut facilement atteindre des centaines de milliers, voire des millions de dollars, ce qui le rend injustifiable pour tous les cas d'utilisation, sauf les plus extrêmes.

Comprendre les compromis

Au-delà du compactage, d'autres facteurs rendent la MP moins adaptée aux grandes pièces par rapport aux méthodes comme la coulée ou le forgeage.

L'obstacle du frittage

Après le compactage, la pièce verte est chauffée dans un processus appelé frittage, où les particules se lient métallurgiquement. Le frittage uniforme d'une très grande pièce est un défi majeur.

Maintenir une température précise et constante sur un grand volume est difficile. Tout gradient de température peut entraîner des déformations, des fissures ou des propriétés matérielles incohérentes dans toute la pièce. Les coûts énergétiques pour chauffer une masse aussi importante sont également substantiels.

Le problème de la porosité

Une caractéristique clé des pièces en MP est leur porosité inhérente. Bien qu'une pression élevée la réduise, un certain niveau de porosité subsiste presque toujours. Cela rend les pièces en MP intrinsèquement moins solides qu'une pièce entièrement dense fabriquée à partir de métal corroyé.

Dans une grande pièce, où l'obtention d'une densité élevée et uniforme est déjà un problème, la porosité résultante peut compromettre considérablement son intégrité structurelle, la rendant inadaptée aux applications à fortes contraintes.

Coûts des matières premières

Les métaux en poudre sont plus chers par livre que les billettes, lingots ou barres en vrac utilisés dans le forgeage et l'usinage. Pour les petites pièces complexes, cela est compensé par un gaspillage minimal de matière. Pour une grande pièce simple, le coût élevé de la matière première en poudre rend la MP économiquement non compétitive.

Faire le bon choix pour votre objectif

En fin de compte, chaque processus de fabrication a une fenêtre d'application idéale. Comprendre les atouts de la MP aide à clarifier pourquoi elle prospère dans le domaine des petites pièces.

- Si votre objectif principal est la production en série de petites pièces géométriquement complexes : La MP est un choix exceptionnel en raison de sa haute précision, de son excellente répétabilité et de son gaspillage minimal de matière.

- Si votre objectif principal est de créer des alliages ou des composites de matériaux uniques : La MP est la seule capable de mélanger des matériaux qui ne peuvent pas être mélangés par fusion, quelle que soit leur taille.

- Si votre objectif principal est de produire un grand composant structurellement robuste : Vous devriez fortement envisager des méthodes alternatives comme la coulée, le forgeage ou l'usinage à partir de matériaux en vrac.

Choisir le bon processus de fabrication nécessite de comprendre ces compromis fondamentaux.

Tableau récapitulatif :

| Défi | Impact sur les grandes pièces |

|---|---|

| Pression de compactage | Nécessite des presses exponentiellement plus grandes et plus chères (milliers de tonnes). |

| Frottement et gradients de densité | Conduit à une densité non uniforme, créant des pièces faibles et structurellement instables. |

| Coûts d'outillage | Les matrices massives à haute résistance deviennent astronomiquement coûteuses à produire. |

| Uniformité du frittage | Difficile de maintenir une température constante, risquant des déformations ou des fissures. |

| Coût des matières premières | La poudre métallique est plus chère par livre que les matériaux en vrac pour les grandes pièces. |

Besoin de composants de précision pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, parfaits pour les applications où la précision et l'intégrité des matériaux sont primordiales. Que votre projet nécessite des matériaux avancés ou des connaissances spécialisées en fabrication, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Les gens demandent aussi

- Quel est le processus du graphite isostatique ? Un guide pour la création d'un matériau uniforme et haute performance

- Quel est le matériau du moule de pressage isostatique à froid ? Élastomères essentiels pour une densité uniforme

- Quelle est la taille du marché du pressage isostatique ? Une analyse approfondie de l'accélérateur de fabrication avancée de plus de 1,2 milliard de dollars

- Qu'est-ce qu'une presse isostatique à froid ? Obtenez une compaction uniforme des poudres pour des pièces complexes

- Pourquoi l'écrouissage est-il préférable au travail à chaud ? Un guide pour choisir le bon processus de formage des métaux