Pour le dire simplement, un vide est essentiel pour le revêtement par pulvérisation cathodique car il atteint deux objectifs critiques impossibles dans des conditions atmosphériques normales. Premièrement, il élimine les gaz indésirables comme l'oxygène et la vapeur d'eau qui contamineraient le revêtement et ruineraient ses propriétés. Deuxièmement, il crée un environnement contrôlé à basse pression qui permet aux atomes de revêtement de voyager de leur source au substrat sans être diffusés ou bloqués.

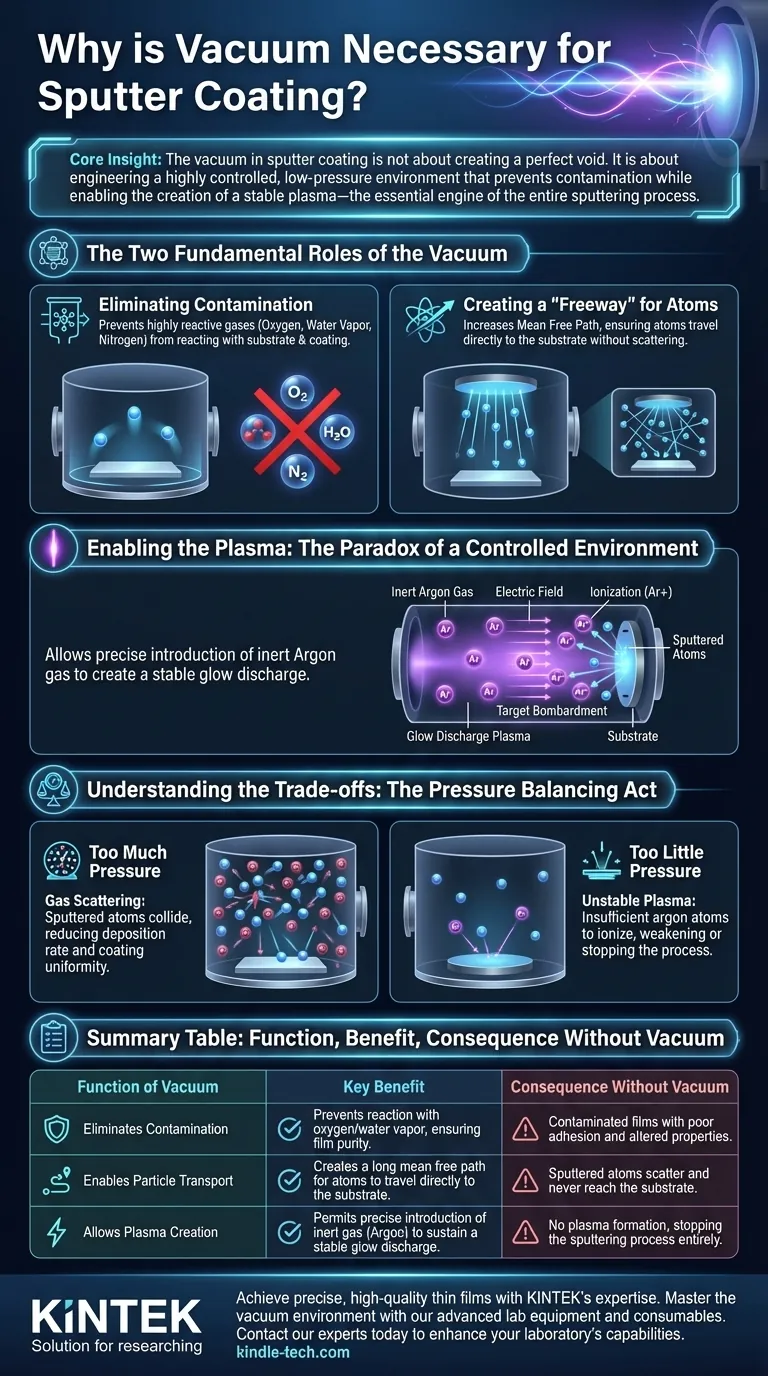

L'idée centrale est que le vide dans la pulvérisation cathodique ne vise pas à créer un vide parfait. Il vise à créer un environnement à basse pression hautement contrôlé qui empêche la contamination tout en permettant la création d'un plasma stable — le moteur essentiel de tout le processus de pulvérisation.

Les deux rôles fondamentaux du vide

Pour comprendre pourquoi le revêtement par pulvérisation cathodique est irréalisable sans vide, nous devons décomposer ses doubles fonctions : créer un environnement pur et permettre un transport efficace des particules.

Élimination de la contamination

L'air que nous respirons est un mélange de gaz très réactifs, principalement de l'azote, de l'oxygène et de la vapeur d'eau.

Si ces molécules étaient présentes pendant le processus de revêtement, elles réagiraient agressivement à la fois avec la surface du substrat et avec le matériau de revêtement pulvérisé.

Cette réaction créerait des oxydes et des nitrures indésirables dans la couche mince, modifiant fondamentalement ses propriétés physiques, optiques et électriques prévues et entraînant une mauvaise adhérence et des performances médiocres. Une chambre à vide élimine ces contaminants à un niveau négligeable.

Création d'une « autoroute » pour les atomes

Une fois qu'un atome est éjecté de la cible de pulvérisation, il doit parcourir une distance significative pour se déposer sur le substrat.

À pression atmosphérique, la densité même des molécules d'air rendrait ce voyage impossible. L'atome éjecté entrerait immédiatement en collision avec les molécules d'air, perdrait son énergie et se disperserait dans une direction aléatoire, n'atteignant jamais sa destination.

Créer un vide revient à dégager tout le trafic d'une autoroute. Cela augmente considérablement le libre parcours moyen — la distance moyenne qu'une particule peut parcourir avant d'en heurter une autre — garantissant que les atomes pulvérisés ont un chemin clair et direct vers le substrat.

Permettre le plasma : le paradoxe d'un environnement contrôlé

Après avoir créé un vide poussé pour éliminer les contaminants, la chambre n'est pas laissée vide. Au lieu de cela, elle est réalimentée avec une petite quantité précise de gaz inerte, presque toujours de l'argon. Le vide est ce qui permet ce contrôle précis.

Pourquoi un gaz inerte est nécessaire

Le gaz argon agit comme le milieu pour créer le plasma. Parce qu'il est inerte, il ne réagira pas chimiquement avec le matériau cible ou le substrat.

Son objectif est d'être ionisé — dépouillé d'un électron — par un champ électrique intense à l'intérieur de la chambre.

La décharge luminescente (Plasma)

Ces ions argon positifs nouvellement créés sont accélérés par le champ électrique et projetés sur le matériau source chargé négativement, connu sous le nom de cible.

Ce bombardement à haute énergie est ce qui arrache physiquement, ou « pulvérise », les atomes du matériau cible, qui voyagent ensuite à travers le vide pour revêtir le substrat. Ce processus soutenu est connu sous le nom de plasma à décharge luminescente.

Comprendre les compromis : l'acte d'équilibre de la pression

Le niveau de vide, ou plus précisément la pression de fonctionnement du gaz argon, n'est pas un réglage unique, mais un équilibre critique. L'ensemble du processus échoue si la pression est trop élevée ou trop basse.

Le problème d'une pression trop élevée

Si la pression d'argon est trop élevée, la chambre à vide devient « encombrée ».

Les atomes pulvérisés de la cible entreront en collision avec trop d'atomes de gaz argon en chemin vers le substrat.

Cette diffusion gazeuse réduit le taux de dépôt, nuit à l'uniformité du revêtement et peut entraîner des films de densité plus faible avec des propriétés moins désirables.

Le problème d'une pression trop faible

Si la pression d'argon est trop faible, il n'y a pas assez d'atomes de gaz disponibles dans la chambre pour maintenir un plasma stable.

Sans un nombre suffisant d'atomes d'argon à ioniser, le bombardement de la cible s'affaiblira ou s'arrêtera complètement. Cela arrête effectivement le processus de pulvérisation cathodique.

Faire le bon choix pour votre objectif

Le contrôle du niveau de vide contrôle directement les propriétés finales de votre couche mince. La pression optimale dépend entièrement du résultat souhaité du processus de revêtement.

- Si votre objectif principal est de créer un film dense et de haute pureté : Vous avez besoin d'un vide de base élevé pour éliminer les contaminants, puis de fonctionner à la pression d'argon la plus basse possible qui maintienne toujours un plasma stable.

- Si votre objectif principal est de maximiser le taux de dépôt : Vous devez trouver le « point idéal » opérationnel où la pression d'argon est suffisamment élevée pour générer un plasma dense et efficace, mais pas si élevée que la diffusion gazeuse commence à entraver de manière significative le processus de revêtement.

En fin de compte, maîtriser le vide, c'est maîtriser le contrôle que vous avez sur les propriétés finales de votre couche mince.

Tableau récapitulatif :

| Fonction du vide | Avantage clé | Conséquence sans vide |

|---|---|---|

| Élimine la contamination | Prévient la réaction avec l'oxygène/la vapeur d'eau, assurant la pureté du film. | Films contaminés avec une mauvaise adhérence et des propriétés altérées. |

| Permet le transport des particules | Crée un long libre parcours moyen pour que les atomes voyagent directement vers le substrat. | Les atomes pulvérisés se dispersent et n'atteignent jamais le substrat. |

| Permet la création de plasma | Permet l'introduction précise de gaz inerte (Argon) pour maintenir une décharge luminescente stable. | Aucune formation de plasma, arrêtant complètement le processus de pulvérisation cathodique. |

Obtenez des couches minces précises et de haute qualité grâce à l'expertise de KINTEK.

La maîtrise de l'environnement sous vide est essentielle pour un revêtement par pulvérisation cathodique réussi. Que votre objectif soit une pureté maximale du film, des taux de dépôt élevés ou des propriétés de film spécifiques, le bon équipement et les bonnes connaissances du processus font toute la différence.

KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour tous vos besoins en matière de revêtement et de recherche. Notre équipe peut vous aider à choisir la solution de revêtement par pulvérisation cathodique parfaite pour garantir un contrôle optimal du vide et des paramètres de processus pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et vous aider à obtenir des résultats impeccables.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Qu'est-ce que la méthode de frittage en deux étapes ? Atteindre une haute densité avec une structure à grains fins

- Quels sont les résultats du frittage ? De la poudre aux pièces solides à haute résistance

- Quelles sont les défaillances du processus de traitement thermique ? Un guide pour prévenir la fissuration, le gauchissement et la dégradation

- Quelles sont les trois étapes du cycle de frittage ? Maîtrisez le processus pour des pièces plus solides

- Comment les débitmètres électroniques contribuent-ils au contrôle qualité de l'atmosphère de nitruration ? Maîtrise précise des processus

- Qu'est-ce que le processus d'agglomération (frittage) dans un haut fourneau ? Transformer les fines de minerai de fer en une charge de haute performance

- Pourquoi la technologie de dépôt est-elle une avancée scientifique extraordinaire ? Déverrouillez l'ingénierie des matériaux au niveau atomique

- Par quoi la bio-huile est-elle principalement produite ? Conversion de la biomasse en carburant renouvelable par pyrolyse rapide