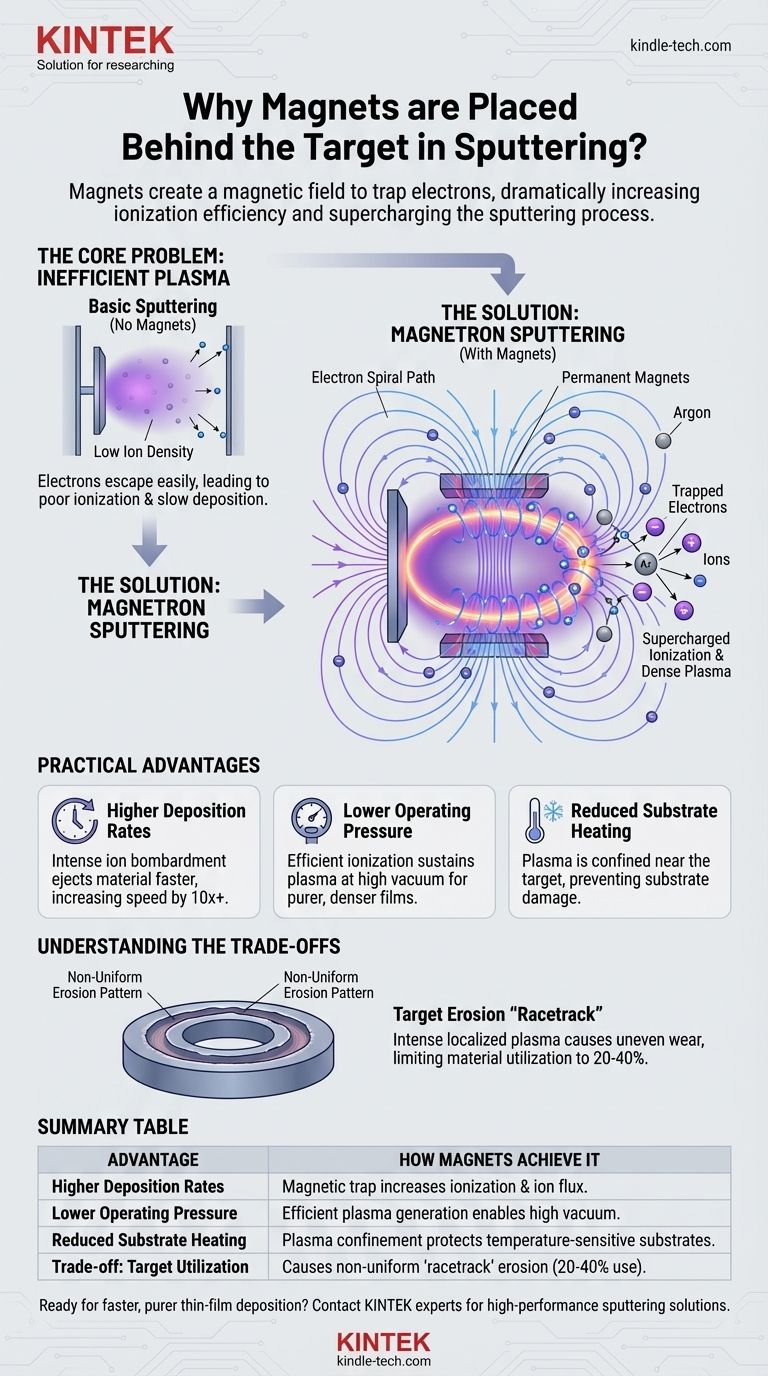

Dans la pulvérisation cathodique magnétron, des aimants sont placés derrière la cible pour créer un champ magnétique qui piège les électrons près de la surface de la cible. Ce confinement augmente considérablement l'efficacité d'ionisation du gaz de pulvérisation (généralement l'Argon). Le plasma dense résultant bombarde la cible avec beaucoup plus d'ions, ce qui conduit à un processus de dépôt significativement plus rapide, plus contrôlé et à plus basse température par rapport à la pulvérisation sans aimants.

Le défi fondamental de la pulvérisation cathodique est de créer un plasma dense et stable précisément là où il est nécessaire : directement devant le matériau cible. Les aimants résolvent ce problème en formant une "cage magnétique" pour les électrons, suralimentant la création d'ions qui effectuent le travail réel de pulvérisation de la cible.

Le Problème Principal : Un Plasma Inefficace

Le Rôle du Plasma dans la Pulvérisation Cathodique

La pulvérisation cathodique fonctionne en accélérant des ions gazeux chargés positivement (comme l'Argon, Ar+) vers une cible chargée négativement. Ces collisions à haute énergie arrachent physiquement des atomes du matériau cible, qui voyagent ensuite et se déposent sous forme de film mince sur un substrat. Pour obtenir un taux de dépôt utile, il faut une forte concentration de ces ions Ar+.

L'Inefficacité de la Pulvérisation Cathodique de Base

Dans un système de pulvérisation cathodique simple sans aimants (pulvérisation à diode), la génération de plasma est inefficace. Les électrons libres, essentiels pour ioniser les atomes de gaz Argon neutres par collisions, sont rapidement attirés et perdus à l'anode (les parois de la chambre). Pour compenser, les opérateurs doivent utiliser des pressions de gaz élevées, ce qui peut entraîner des films de moindre qualité avec des impuretés gazeuses piégées.

Comment les Aimants Révolutionnent le Processus

Création du Piège à Électrons

En plaçant de puissants aimants permanents derrière la cible de pulvérisation, un champ magnétique est généré avec des lignes de flux qui émergent de la cible, s'enroulent devant sa surface et y rentrent. Cela crée un tunnel magnétique en boucle fermée directement devant la cible.

Le Chemin en Spirale de l'Électron

Les électrons sont des particules légères et chargées, fortement influencées par les champs magnétiques. Lorsqu'ils sont accélérés loin de la cible, ils sont capturés par ce champ magnétique et forcés de voyager sur un long chemin en spirale (hélicoïdal) le long des lignes de champ. Ils sont effectivement piégés et ne peuvent plus s'échapper directement vers les parois de la chambre.

Suralimentation de l'Ionisation

Un électron piégé dans ce long chemin en spirale parcourt une distance beaucoup plus grande près de la cible avant d'être perdu. Cela augmente massivement sa probabilité de collision avec un atome d'Argon neutre. Chaque collision a une chance d'arracher un électron à l'atome d'Argon, créant un nouvel ion Ar+ et un autre électron libre, qui devient également piégé. Cet effet en cascade crée un plasma très dense et auto-entretenu, concentré là où il est le plus efficace.

Les Avantages Pratiques de la Pulvérisation Cathodique Magnétron

Taux de Dépôt Plus Élevés

Le plasma hautement concentré bombarde la cible avec un flux d'ions beaucoup plus élevé. Cela éjecte le matériau cible à un rythme beaucoup plus rapide, augmentant les vitesses de dépôt d'un ordre de grandeur ou plus par rapport aux systèmes non magnétron.

Pression de Fonctionnement Plus Basse

Parce que le champ magnétique rend l'ionisation si efficace, un plasma dense peut être maintenu à des pressions de gaz beaucoup plus basses. La pulvérisation sous vide plus poussé réduit le risque de collision des atomes pulvérisés avec les atomes de gaz sur leur chemin vers le substrat, ce qui conduit à des films plus purs, plus denses et avec une meilleure adhérence.

Chauffage Réduit du Substrat

Le champ magnétique confine le plasma et les électrons près de la cible, empêchant bon nombre de ces particules à haute énergie de bombarder et de chauffer le substrat. Cela permet le revêtement de matériaux sensibles à la température comme les plastiques ou les polymères sans causer de dommages.

Comprendre les Compromis

Érosion Non Uniforme de la Cible (La "Piste de Course")

Le piège magnétique n'est pas uniforme sur toute la face de la cible ; il est le plus fort là où les lignes de champ magnétique sont parallèles à la surface de la cible. Ce plasma intense et localisé provoque une érosion beaucoup plus rapide de la cible selon un motif annulaire ou ovale spécifique, souvent appelé "piste de course" (racetrack).

Utilisation Limitée du Matériau

En raison de l'effet de piste de course, la pulvérisation doit être arrêtée lorsque la rainure devient trop profonde, même si une quantité significative de matériau cible reste inutilisée en dehors de cette zone. Cela conduit à une utilisation globale du matériau plus faible, généralement seulement 20 à 40 % de la cible est consommée.

Faire le Bon Choix pour Votre Objectif

Les avantages de la pulvérisation cathodique magnétron en ont fait la norme industrielle pour la plupart des applications de dépôt physique en phase vapeur (PVD). Comprendre le principe vous aide à aligner le processus avec vos objectifs.

- Si votre objectif principal est un débit élevé et la vitesse : La pulvérisation cathodique magnétron est le choix définitif en raison de ses taux de dépôt largement supérieurs.

- Si votre objectif principal est l'obtention de films de haute pureté : La capacité à fonctionner à basse pression est un avantage essentiel, minimisant l'incorporation de gaz et améliorant la densité du film.

- Si votre objectif principal est le revêtement de substrats sensibles à la température : La charge thermique réduite due au plasma confiné est essentielle pour prévenir les dommages aux matériaux comme les plastiques et les organiques.

En fin de compte, placer des aimants derrière la cible transforme la pulvérisation cathodique d'un processus brutal en une technologie de dépôt de couches minces précise et très efficace.

Tableau Récapitulatif :

| Avantage | Comment les Aimants l'Obtiennent |

|---|---|

| Taux de Dépôt Plus Élevés | Le champ magnétique piège les électrons, augmentant l'ionisation et le bombardement ionique sur la cible. |

| Pression de Fonctionnement Plus Basse | La génération efficace de plasma permet un vide plus poussé, conduisant à des films plus purs. |

| Chauffage Réduit du Substrat | Le plasma est confiné près de la cible, empêchant les particules à haute énergie d'endommager le substrat. |

| Compromis : Utilisation de la Cible | Provoque une érosion non uniforme en "piste de course", limitant l'utilisation du matériau à 20-40 %. |

Prêt à réaliser un dépôt de couches minces plus rapide et plus pur avec la pulvérisation cathodique magnétron ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour tous vos besoins en pulvérisation cathodique. Notre expertise vous assure d'obtenir la bonne solution pour les applications de revêtement à haut débit, de haute pureté ou sensibles à la température.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces