Sélection des matériaux de moulage

Importance d'une grande solidité et d'une résistance à l'usure

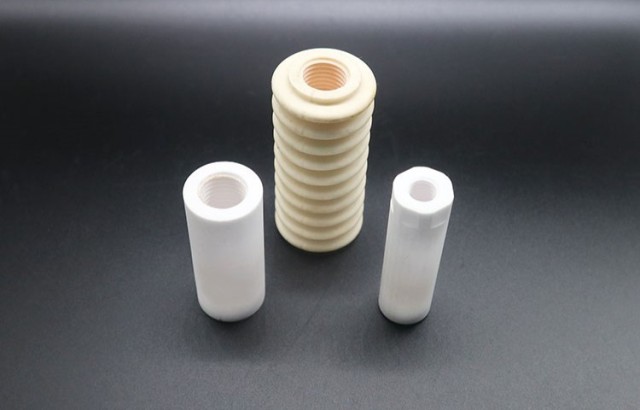

La sélection des matériaux de moulage, tels que le carbure cémenté, les céramiques et le caoutchouc, est essentielle dans le contexte du pressage isostatique des céramiques. Ces matériaux sont choisis non seulement pour leur grande dureté inhérente, mais aussi pour leur capacité à supporter les pressions extrêmes rencontrées au cours du processus de pressage isostatique. Cet environnement à haute pression exige des matériaux capables de résister à des contraintes mécaniques importantes sans se déformer ni s'user.

Le carbure cémenté, par exemple, offre une excellente combinaison de dureté et de ténacité, ce qui le rend idéal pour les moules soumis à des pressions élevées. Les céramiques, dont la dureté et la résistance à l'usure sont exceptionnelles, constituent également un choix privilégié. Le caoutchouc, bien que plus souple que les deux autres, offre souplesse et absorption des chocs, ce qui peut être bénéfique pour certaines conceptions de moules.

La nécessité d'une solidité et d'une résistance à l'usure élevées est encore accentuée par le rôle critique que jouent les moules dans le maintien de la précision dimensionnelle et de l'intégrité structurelle du produit céramique final. Tout compromis dans la qualité du matériau du moule peut entraîner des incohérences dans la taille, la forme et la densité du produit, affectant ainsi sa qualité et ses performances globales.

En résumé, la sélection des matériaux du moule est une décision cruciale qui a un impact direct sur la réussite du processus de pressage isostatique. Les matériaux doivent être capables de supporter des pressions élevées et de résister à l'usure pour garantir la production de produits céramiques de haute qualité.

Conception structurelle du moule

Orifices d'alimentation, de décharge et d'échappement

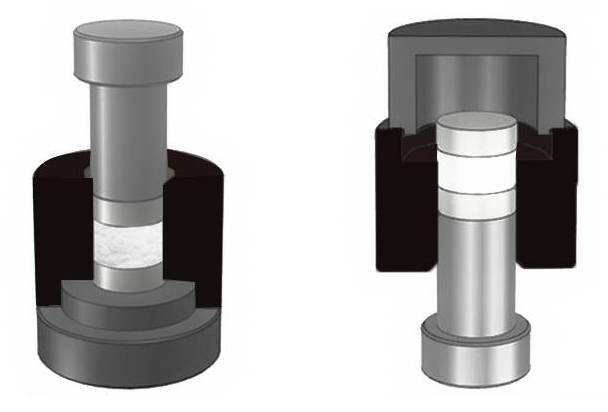

La conception du moule pour le pressage isostatique de la céramique doit intégrer méticuleusement des orifices d'alimentation, de décharge et d'échappement afin de garantir la fluidité du flux de poudre tout au long du processus de moulage. Ces orifices sont des conduits essentiels qui facilitent l'entrée, la sortie et l'évacuation des gaz, garantissant ainsi une répartition uniforme de la poudre et sa compression sous pression.

Pour illustrer leur importance, examinons les points suivants :

-

Orifices d'alimentation: Ils sont stratégiquement placés pour permettre l'introduction de la poudre céramique dans la cavité du moule. La conception des orifices d'alimentation doit garantir une répartition uniforme de la poudre, en évitant les zones localisées de haute ou de basse densité qui pourraient compromettre l'intégrité du produit final.

-

Orifices de décharge: Une fois le processus de pressage terminé, les orifices de décharge sont essentiels pour retirer efficacement la pièce moulée du moule. Un système de déchargement bien conçu minimise le risque d'endommagement de la pièce moulée et assure un démoulage facile.

-

Orifices d'évacuation: Au cours du processus de pressage, l'air ou les gaz piégés peuvent avoir un impact négatif sur la densification de la poudre. Les orifices d'échappement sont conçus pour permettre l'évacuation de ces gaz, ce qui garantit que la poudre est soumise à une pression uniforme et permet d'obtenir une densification optimale.

L'intégration de ces orifices n'est pas seulement une nécessité technique, mais un facteur essentiel pour obtenir des produits céramiques de haute qualité. Chaque orifice doit être conçu avec précision pour s'aligner sur les exigences structurelles du moule et les caractéristiques spécifiques de la poudre céramique traitée. Cela garantit que le processus de moulage est efficace, fiable et capable de produire des résultats cohérents et de haute qualité.

Précision de la taille et de la forme

Le calcul et le contrôle précis des dimensions du moule sont essentiels pour garantir la cohérence de la taille, de la forme et de la densité du produit moulé. Cette précision est essentielle car des écarts, même mineurs, peuvent entraîner des différences significatives dans la pièce céramique finale, affectant son intégrité structurelle et ses performances.

Pour atteindre ce niveau de précision, plusieurs facteurs doivent être méticuleusement gérés :

-

Tolérances dimensionnelles: Le moule doit être conçu avec des tolérances dimensionnelles précises pour tenir compte du retrait et de la déformation qui se produisent pendant les processus de pressage et de frittage. Cela implique une modélisation informatique avancée pour prévoir et prendre en compte ces changements.

-

Propriétés des matériaux: Le matériau utilisé pour le moule doit avoir des propriétés constantes, notamment en termes de dilatation thermique et de résistance mécanique. Les variations de ces propriétés peuvent entraîner des résultats de moulage incohérents.

-

Techniques de fabrication: Des techniques de fabrication avancées, telles que l'usinage CNC et l'impression 3D, sont souvent utilisées pour s'assurer que les dimensions du moule respectent les tolérances requises. Ces techniques permettent d'effectuer des ajustements et des corrections au cours du processus de fabrication.

-

Contrôle de la qualité: Des mesures rigoureuses de contrôle de la qualité, notamment des inspections dimensionnelles et des essais non destructifs, sont mises en œuvre pour vérifier que le moule répond aux exigences de précision spécifiées. Cela permet de s'assurer que chaque moule est capable de produire des produits céramiques de qualité constante.

En tenant compte de ces facteurs, les fabricants peuvent atteindre le niveau de précision nécessaire dans les dimensions des moules, garantissant ainsi la production de produits céramiques de haute qualité avec une taille, une forme et une densité constantes.

Traitement de surface du moule

Polissage, revêtement et agents antiadhésifs

Les traitements de surface tels que le polissage, le revêtement et l'application d'agents antiadhésifs jouent un rôle essentiel dans l'amélioration de la fonctionnalité et de la longévité des moules de pressage isostatique en céramique. Ces traitements sont indispensables pour plusieurs raisons :

-

Réduction du frottement: Le polissage des surfaces des moules jusqu'à ce qu'elles soient très lisses réduit considérablement le coefficient de frottement entre le moule et le matériau céramique pressé. Cette réduction du frottement facilite non seulement l'écoulement de la poudre pendant le processus de pressage, mais minimise également l'usure du moule, prolongeant ainsi sa durée de vie.

-

Démoulage amélioré: Le revêtement du moule avec des matériaux spécialisés ou l'application d'agents antiadhésifs crée une barrière qui empêche le matériau céramique d'adhérer aux parois du moule. Cette barrière garantit que les pièces céramiques moulées peuvent être facilement et proprement démoulées, ce qui réduit le risque de défauts et améliore la qualité globale du produit final.

-

Intégrité de la surface améliorée: L'application de revêtements peut également apporter des avantages supplémentaires tels qu'une dureté de surface accrue et une résistance à la dégradation chimique. Ces propriétés sont particulièrement avantageuses dans les environnements où le moule est exposé à des conditions difficiles ou à des matériaux agressifs.

En résumé, l'utilisation stratégique d'agents de polissage, de revêtement et d'antiadhésifs est un aspect essentiel de l'entretien et de l'optimisation des moules, qui contribue à la fois à l'efficacité et à l'efficience du processus de pressage isostatique des céramiques.

Courbe de pression dans le pressage isostatique à froid

Phase d'augmentation de la pression

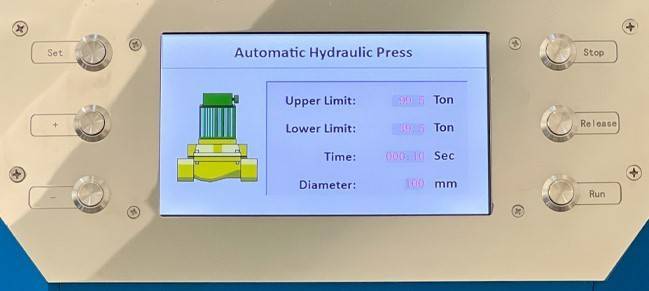

Au cours de la phase d'augmentation de la pression du pressage isostatique à froid, le processus commence par l'application d'une pression, qui est progressivement augmentée jusqu'à ce que la pression maximale soit atteinte. Cette augmentation progressive de la pression est cruciale car elle permet de comprimer uniformément la poudre de céramique, en veillant à ce que les particules soient étroitement serrées les unes contre les autres.

Le processus de compression n'est pas instantané, mais se déroule sur une période soigneusement contrôlée afin d'éviter les chocs soudains qui pourraient perturber l'uniformité de l'emballage de la poudre. Au fur et à mesure que la pression augmente, les particules de poudre subissent une série d'interactions complexes, notamment la déformation, le réarrangement et la densification. Ces interactions sont essentielles pour obtenir la densité et les propriétés mécaniques souhaitées du produit céramique final.

Pour mieux comprendre la dynamique de cette étape, il est utile d'examiner les forces en jeu :

- Pression hydrostatique: La pression uniforme appliquée dans toutes les directions garantit que la poudre est comprimée uniformément, ce qui minimise les contraintes internes et les vides.

- Déformation des particules: Au fur et à mesure que la pression augmente, les particules de poudre se déforment, ce qui permet un compactage et une densification plus efficaces.

- Forces interparticulaires: Les forces entre les particules, y compris la friction et les interactions électrostatiques, jouent un rôle important dans le comportement de la poudre sous pression.

La nature graduelle de l'augmentation de la pression permet également l'expulsion de l'air et d'autres gaz piégés qui, autrement, entraîneraient des défauts dans le produit final. Cette expulsion contrôlée des gaz est facilitée par la conception du moule, qui comprend des orifices d'alimentation, de décharge et d'échappement appropriés pour assurer un écoulement régulier de la poudre et une élimination efficace des gaz.

En résumé, l'étape de l'augmentation de la pression est une phase critique du processus de pressage isostatique à froid, au cours de laquelle la poudre de céramique est progressivement comprimée pour atteindre une densité et une uniformité optimales. Cette étape est méticuleusement contrôlée pour garantir que le produit final répond aux spécifications requises en termes de taille, de forme et de propriétés mécaniques.

Étape de maintien en pression

Au cours de l'étape de maintien de la pression du pressage isostatique à froid, la pression exercée sur la poudre de céramique reste constante. Cet état stable est crucial pour plusieurs raisons. Tout d'abord, il permet à la poudre de subir une compression supplémentaire, ce qui est essentiel pour obtenir la densité et l'uniformité souhaitées dans le produit céramique final. La pression constante garantit que les particules de la poudre sont étroitement emballées, minimisant ainsi les vides ou les poches d'air qui pourraient compromettre l'intégrité du matériau.

En outre, la durée de la phase de maintien de la pression peut être ajustée en fonction des exigences spécifiques du matériau céramique traité. Pour les matériaux qui nécessitent une densification plus importante, une période de maintien plus longue peut être nécessaire. Cette flexibilité dans la durée permet aux fabricants d'adapter le processus aux propriétés uniques de chaque type de céramique, garantissant ainsi des résultats optimaux.

La pression constante facilite également la répartition uniforme des forces sur l'ensemble du moule, ce qui est particulièrement important pour maintenir la précision dimensionnelle du produit final. Toute fluctuation de la pression au cours de cette étape pourrait entraîner des incohérences dans la forme et la taille de la pièce en céramique, ce qui pourrait nuire à sa qualité et à sa fonctionnalité globales.

En résumé, l'étape de maintien de la pression est une phase critique du processus de pressage isostatique à froid. Elle permet non seulement d'améliorer la densification et la compression de la poudre céramique, mais aussi de garantir la précision dimensionnelle et l'uniformité du produit final.

Phase de décompression

Au cours de la phase de décompression du pressage isostatique à froid, la pression appliquée à la poudre céramique diminue progressivement. Cette réduction de la pression permet à la poudre comprimée de connaître un certain degré de rebond. L'effet de rebond est crucial car il permet la relaxation du matériau, ce qui peut contribuer à la densité finale et à l'intégrité structurelle du produit céramique.

Pour mieux comprendre cette étape, il est essentiel de tenir compte des propriétés physiques de la poudre céramique. Lorsque la pression est relâchée, les particules de poudre, qui étaient initialement en contact étroit sous haute pression, ont tendance à s'écarter légèrement les unes des autres. Ce mouvement n'est pas aléatoire mais suit l'élasticité inhérente au matériau. L'ampleur de ce rebond peut être influencée par plusieurs facteurs, notamment le type de matériau céramique utilisé, la pression initiale appliquée et la durée de la phase de maintien de la pression.

| Facteur | Influence sur le rebond |

|---|---|

| Type de matériau céramique | Les propriétés élastiques des différents matériaux varient, ce qui influe sur le degré de rebond. |

| Pression initiale | Une pression initiale plus élevée entraîne généralement un rebond plus important en raison de l'énergie plus élevée stockée dans le matériau. |

| Temps de maintien de la pression | Des temps de maintien plus longs permettent une densification plus complète, réduisant potentiellement l'effet de rebond. |

La nature graduelle de la décompression est conçue pour éviter les changements soudains qui pourraient entraîner des défauts structurels ou une densification incomplète. En contrôlant soigneusement le taux de diminution de la pression, les fabricants peuvent optimiser les propriétés du produit final, en veillant à ce qu'il réponde aux spécifications souhaitées en matière de densité, de résistance et de durabilité.

En résumé, la phase de décompression est un élément essentiel du processus de pressage isostatique à froid. Elle permet la relaxation contrôlée de la poudre céramique, ce qui est essentiel pour obtenir les caractéristiques souhaitées du produit final. La compréhension et la gestion des facteurs qui influencent cette étape peuvent considérablement améliorer la qualité et la cohérence des produits céramiques fabriqués.

Contrôle de la température

Stabilité pendant le pressage

Le maintien d'une température stable pendant le processus de pressage isostatique est crucial pour plusieurs raisons. Tout d'abord, la stabilité de la température garantit que la poudre conserve sa fluidité optimale, ce qui est essentiel pour une distribution et un remplissage uniformes du moule. La fluidité a un impact direct sur l'effet de moulage, car toute fluctuation de température peut entraîner l'agglutination de la poudre ou lui faire perdre ses propriétés de cohésion, ce qui se traduit par des incohérences dans le produit final.

En outre, le contrôle de la température est vital pour le processus de densification. Dans des conditions stables, les particules de poudre peuvent se réarranger plus efficacement, ce qui permet d'obtenir une structure plus dense et plus uniforme. Ceci est particulièrement important dans les matériaux céramiques, où la densité est un facteur clé influençant la résistance et la durabilité du produit final.

Outre la fluidité et la densification, la stabilité de la température influe également sur l'efficacité globale du processus de pressage. Des conditions de température constantes peuvent réduire le temps de traitement et la consommation d'énergie, et minimiser le risque de défauts tels que des fissures ou des vides dans le produit moulé. Cela permet non seulement d'améliorer la qualité de la pièce céramique finale, mais aussi d'accroître la productivité et la rentabilité du processus de fabrication.

Pour parvenir à cette stabilité, on utilise souvent des systèmes avancés de contrôle de la température, qui peuvent surveiller et ajuster la température en temps réel. Ces systèmes utilisent des capteurs et des boucles de rétroaction pour maintenir la plage de température souhaitée, en veillant à ce que le processus de pressage reste dans les paramètres de fonctionnement optimaux. Ce niveau de précision est essentiel pour fabriquer des produits céramiques de haute qualité qui répondent aux normes rigoureuses de l'industrie.

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Moules de Pressage Isostatique pour Laboratoire

- Moule de presse de laboratoire en carbure pour applications de laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Presse à moule polygonale pour laboratoire

Articles associés

- Guide complet du moule de presse cylindrique à chauffage électrique de laboratoire : Technologie et applications

- Guide complet de l'emboutissage des moules métalliques : Techniques, équipement et applications

- Problèmes liés à un démoulage médiocre dans les presses manuelles à comprimés

- Techniques de moulage sous presse à infrarouge pour les applications sans démoulage

- Presse à granulés manuelle : Un guide complet pour une granulation efficace en laboratoire