Principes fondamentaux du processus de recuit

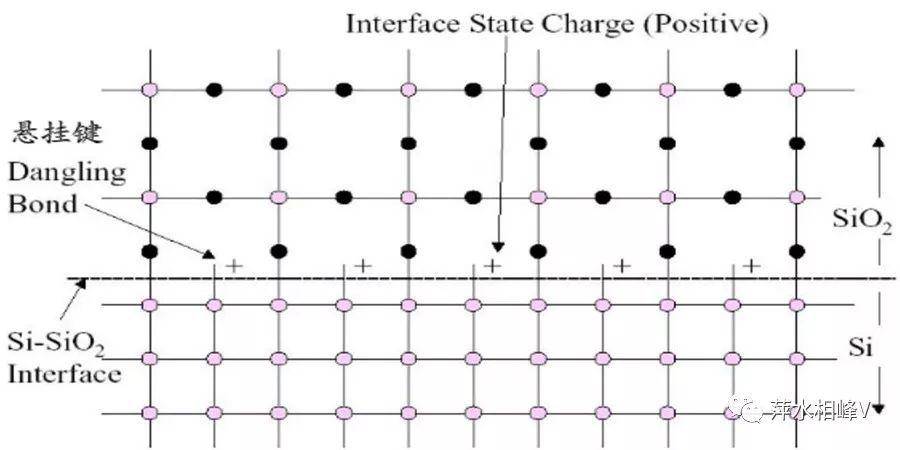

Réparation des dommages au réseau

Le processus de recuit joue un rôle essentiel dans la réparation des dommages au réseau induits par l'implantation ionique. Cette étape critique consiste à soumettre le matériau semi-conducteur à un traitement à haute température, ce qui facilite la restauration de l'ordre du réseau cristallin. Les températures élevées entraînent la réorientation des atomes déplacés, ce qui permet de remédier efficacement aux imperfections structurelles créées au cours du processus d'implantation.

Pour obtenir des résultats optimaux, la température de recuit doit être contrôlée avec précision. En général, des températures allant de 500°C à 950°C sont employées, en fonction du type spécifique de dommage au réseau et du résultat souhaité. Par exemple, des températures plus basses sont souvent suffisantes pour des perturbations mineures du réseau, alors que des températures plus élevées sont nécessaires pour des dommages plus graves.

| Plage de température | Objectif |

|---|---|

| 500°C - 600°C | Réparation mineure du réseau |

| 700°C - 800°C | Réparation modérée du treillis |

| 900°C - 950°C | Réparation sévère du réseau et activation des impuretés |

La durée du processus de recuit est également importante. Une exposition prolongée à des températures élevées peut entraîner une diffusion indésirable d'impuretés, tandis que des durées plus courtes peuvent ne pas laisser suffisamment de temps au réseau pour se rétablir complètement. Par conséquent, il est essentiel de trouver un juste équilibre entre la température et la durée pour garantir une réparation efficace du réseau et un minimum de dommages collatéraux.

En résumé, le processus de recuit est indispensable pour restaurer l'intégrité structurelle des matériaux semi-conducteurs après l'implantation. En contrôlant méticuleusement la température et la durée du traitement, les fabricants peuvent obtenir l'ordre de réseau souhaité, améliorant ainsi les performances globales et la fiabilité des dispositifs semi-conducteurs.

Activation des impuretés

Le recuit joue un rôle essentiel dans l'activation des dopants en facilitant la migration des atomes d'impuretés vers les sites du réseau. Ce processus nécessite généralement des températures avoisinant les 950°C, ce qui crée un environnement propice aux réarrangements atomiques nécessaires à l'activation des dopants.

Pendant le recuit, la température élevée induit une énergie thermique qui surmonte l'énergie de liaison des atomes d'impureté, ce qui leur permet de diffuser et d'occuper les positions du réseau. Ce mouvement est crucial pour établir les propriétés électriques souhaitées dans le matériau semi-conducteur. L'activation des dopants est essentielle pour contrôler la conductivité et les performances des dispositifs semi-conducteurs, ce qui en fait une étape critique du processus de fabrication.

En outre, le contrôle précis de la température pendant le recuit est vital. Des températures trop basses peuvent entraîner une activation insuffisante du dopant, tandis que des températures trop élevées peuvent entraîner une diffusion excessive, ce qui modifie le profil de dopage prévu. Par conséquent, le maintien d'une plage de température optimale est essentiel pour obtenir les caractéristiques électriques souhaitées et garantir la fiabilité des dispositifs semi-conducteurs.

Modification du film

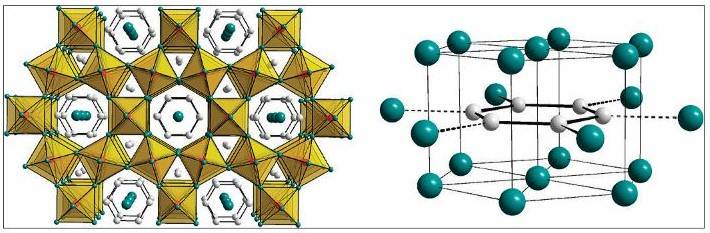

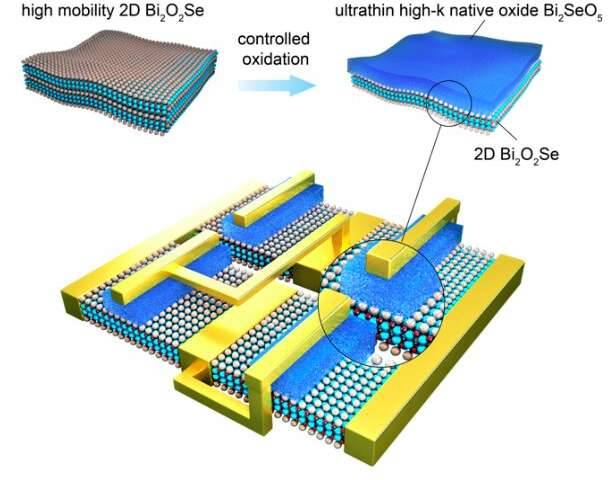

Le recuit joue un rôle essentiel dans l'affinement de l'intégrité structurelle des films semi-conducteurs, en particulier ceux utilisés dans les diélectriques de grille à haute température. Ce processus consiste à soumettre les films à des traitements contrôlés à haute température, ce qui induit une série de transformations physiques et chimiques.

Tout d'abord, le recuit densifie la structure initialement lâche et poreuse du film. Ce processus de densification réduit la porosité du film, ce qui permet d'obtenir un réseau plus uniforme et plus compact. La réduction des vides et des défauts améliore la stabilité mécanique globale du film, le rendant moins susceptible de se fissurer et de se délaminer au cours des étapes de fabrication ultérieures.

Deuxièmement, le traitement thermique au cours du recuit améliore considérablement les propriétés électriques des diélectriques de grille à haut k. Les matériaux à haut k, tels que l'oxyde de hafnium (HfO₂) et l'oxyde de zirconium (ZrO₂), sont essentiels pour réduire les courants de fuite et améliorer la capacité des transistors modernes. Le recuit optimise la constante diélectrique et réduit la densité des pièges de l'interface, améliorant ainsi la capacité du film à stocker la charge et à maintenir une commutation à grande vitesse dans les transistors.

En outre, les propriétés améliorées du film contribuent directement à l'amélioration des performances du dispositif. En garantissant que les diélectriques de grille à haute k sont de haute qualité, le processus de recuit permet d'obtenir de meilleures caractéristiques pour les transistors, notamment une consommation d'énergie plus faible, des vitesses de commutation plus élevées et une meilleure fiabilité. Ceci est particulièrement important car les fabricants de semi-conducteurs continuent à repousser les limites de la miniaturisation des dispositifs et de l'optimisation des performances.

En résumé, l'impact du recuit sur la modification des films est multiple, englobant la densification, l'amélioration des propriétés électriques et l'amélioration globale des performances des dispositifs. Ces avantages soulignent le rôle essentiel du recuit dans le paysage sophistiqué de la fabrication des semi-conducteurs.

Formation de siliciures métalliques

La formation de siliciures métalliques au cours du processus de recuit joue un rôle essentiel dans l'optimisation de la résistance de contact et de la résistance du corps, qui sont cruciales pour améliorer les performances globales des dispositifs à semi-conducteurs. Cette étape cruciale implique l'interaction contrôlée des couches métalliques avec les substrats de silicium, ce qui conduit à la formation de phases siliciques stables et à faible résistance.

Les paramètres de température et de temps pendant le recuit sont gérés méticuleusement pour assurer la transformation de phase souhaitée. Les températures varient généralement entre 300 et 600 °C, en fonction de la combinaison spécifique de métal et de silicium. Par exemple, la formation de siliciure de nickel (NiSi) nécessite souvent des températures autour de 400°C, tandis que le siliciure de cobalt (CoSi2) peut nécessiter des températures plus élevées, jusqu'à 600°C. La durée du recuit peut varier de quelques secondes à plusieurs minutes, en fonction du budget thermique et des exigences spécifiques du dispositif semi-conducteur.

| Métal | Phase siliciure | Température de recuit (°C) | Durée du recuit |

|---|---|---|---|

| Nickel | NiSi | 400 | 1-5 minutes |

| Cobalt | CoSi2 | 600 | 1-3 minutes |

| Titane | TiSi2 | 650 | 1-2 minutes |

Le contrôle de ces paramètres est essentiel pour éviter les réactions indésirables et garantir la formation de la phase siliciure correcte. Le recuit thermique rapide (RTA) et le recuit par lampe flash (FLA) sont souvent utilisés pour obtenir un contrôle précis de la température et des cycles de chauffage et de refroidissement rapides, ce qui est particulièrement bénéfique pour la formation de jonctions ultra-profondes et la fabrication de nœuds avancés.

Les avantages de la formation de siliciures métalliques ne se limitent pas à la réduction de la résistance. La formation de siliciures améliore également la stabilité thermique des contacts, réduit la résistivité des contacts et améliore la fiabilité globale du dispositif semi-conducteur. Il s'agit donc d'une étape essentielle dans la fabrication de circuits intégrés de haute performance, en particulier pour les nœuds avancés et les technologies d'intégration 3D.

Paramètres clés du recuit

La température

La température est un paramètre essentiel du processus de recuit, qui influence considérablement le résultat des différentes étapes de la fabrication des semi-conducteurs. La plage de température pendant le recuit peut varier considérablement, de 500°C pour réparer les dommages du réseau à 950°C pour activer les impuretés.

-

Réparation des dommages au réseau: À des températures avoisinant les 500°C, le processus de recuit se concentre principalement sur la restauration de la structure cristalline du matériau semi-conducteur. Cette opération est cruciale après l'implantation ionique, qui entraîne souvent une perturbation du réseau. Le traitement à haute température permet de réorganiser le réseau, ce qui garantit la préservation de l'intégrité structurelle du matériau.

-

Activation des impuretés: L'élévation de la température à environ 950°C est nécessaire pour l'activation des dopants. À cette température, les atomes d'impuretés peuvent migrer vers leurs sites de réseau désignés, ce qui permet d'obtenir les propriétés électriques souhaitées. Cette étape à haute température est essentielle pour garantir l'intégration effective des dopants dans le réseau du semi-conducteur.

-

Modification du film: Les températures intermédiaires sont également utilisées pour modifier les propriétés des films minces, tels que les diélectriques de grille à haute température. En contrôlant soigneusement la température, le processus de recuit peut densifier les films minces et améliorer leurs propriétés diélectriques, ce qui est essentiel pour améliorer les performances des dispositifs.

Le contrôle précis de la température pendant le recuit n'est donc pas seulement une exigence technique, mais un élément stratégique qui a un impact direct sur la qualité et la fonctionnalité du produit semi-conducteur final.

Le temps

Le temps de recuit est un paramètre critique qui doit être méticuleusement équilibré avec la température pour obtenir les résultats souhaités dans la fabrication des semi-conducteurs. Cet équilibre est essentiel pour éviter la diffusion excessive d'impuretés, qui peut entraîner des caractéristiques électriques indésirables dans le dispositif final. Par exemple, si le temps de recuit est trop long, les impuretés peuvent se répandre au-delà des régions prévues, provoquant des chemins de conductivité involontaires ou réduisant l'efficacité du processus de dopage.

Inversement, un temps de recuit insuffisant peut ne pas permettre d'activer complètement les dopants ou de réparer correctement les dommages du réseau. Il pourrait en résulter une performance sous-optimale du dispositif, car le matériau semi-conducteur ne présenterait pas les propriétés électriques souhaitées. Par conséquent, la durée du processus de recuit doit être contrôlée avec précision, allant souvent de quelques secondes dans le recuit thermique rapide (RTA) à plusieurs heures dans le recuit en four à haute température, en fonction des exigences spécifiques du processus de fabrication.

Le temps de recuit optimal est influencé par plusieurs facteurs, notamment le type de dopant utilisé, la concentration initiale d'impuretés et les propriétés spécifiques du matériau semi-conducteur. Par exemple, dans la formation de jonctions ultra-profondes, où la profondeur de la jonction est critique, des temps de recuit très courts sont utilisés pour minimiser la diffusion tout en garantissant des taux d'activation élevés. Cela est particulièrement important dans les nœuds avancés, où les largeurs de ligne sont inférieures à 20 nm et où la marge d'erreur est extrêmement étroite.

En résumé, la gestion minutieuse du temps de recuit est essentielle dans la fabrication des semi-conducteurs, car elle garantit que les propriétés du matériau sont précisément adaptées pour répondre aux exigences strictes des appareils électroniques modernes.

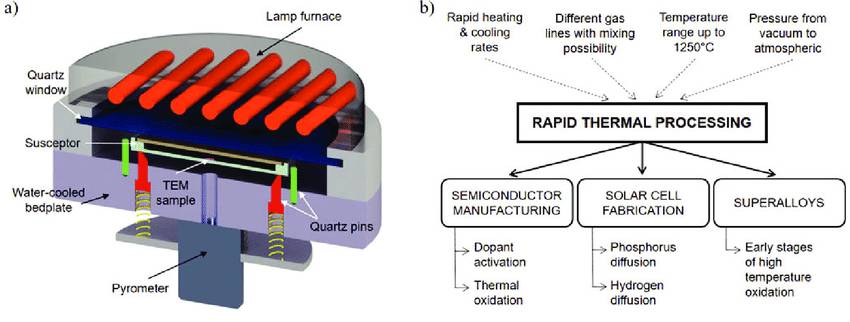

Budget thermique

Au fur et à mesure que la technologie des semi-conducteurs progresse et que les nœuds se rétrécissent, limpact thermique cumulatif devient de plus en plus critique. Cette chaleur cumulée, souvent appeléebudget thermiqueest la quantité totale d'énergie thermique appliquée au cours du processus de fabrication. Il est essentiel de minimiser ce bilan pour éviter la diffusion indésirable d'impuretés, maintenir l'intégrité du dispositif et garantir des performances optimales.

Pour y parvenir, il est nécessaire d'utiliser des procédés de recuit optimisés,processus de recuit optimisés optimisés sont nécessaires. Ces procédés doivent concilier le besoin de températures élevées pour activer les dopants et réparer les dommages du réseau avec la nécessité d'un refroidissement rapide pour limiter la diffusion thermique. Des techniques telles quele recuit thermique rapide (RTA) et lerecuit par lampe flash (FLA) sont apparues comme des solutions clés. Le RTA, par exemple, utilise des cycles de chauffage et de refroidissement rapides pour achever le processus de recuit en quelques secondes, minimisant ainsi le temps pendant lequel les impuretés sont exposées à des températures élevées. De même, la FLA utilise des lampes flash à haute intensité pour réaliser un recuit rapide en quelques millisecondes, ce qui la rend idéale pour l'activation du dopage à très faible profondeur avec des largeurs de ligne inférieures à 20 nm.

L'importance de la gestion du budget thermique est soulignée par son impact direct sur les performances et la fiabilité des dispositifs. Une énergie thermique excessive peut entraînerla diffusion d'impuretés,la formation de défautsetdégradation structurelleTous ces facteurs peuvent compromettre l'intégrité des dispositifs semi-conducteurs avancés. Par conséquent, à mesure que les nœuds technologiques continuent de se réduire, le développement et la mise en œuvre de techniques de recuit plus précises et plus efficaces seront primordiaux.

Types de procédés de recuit

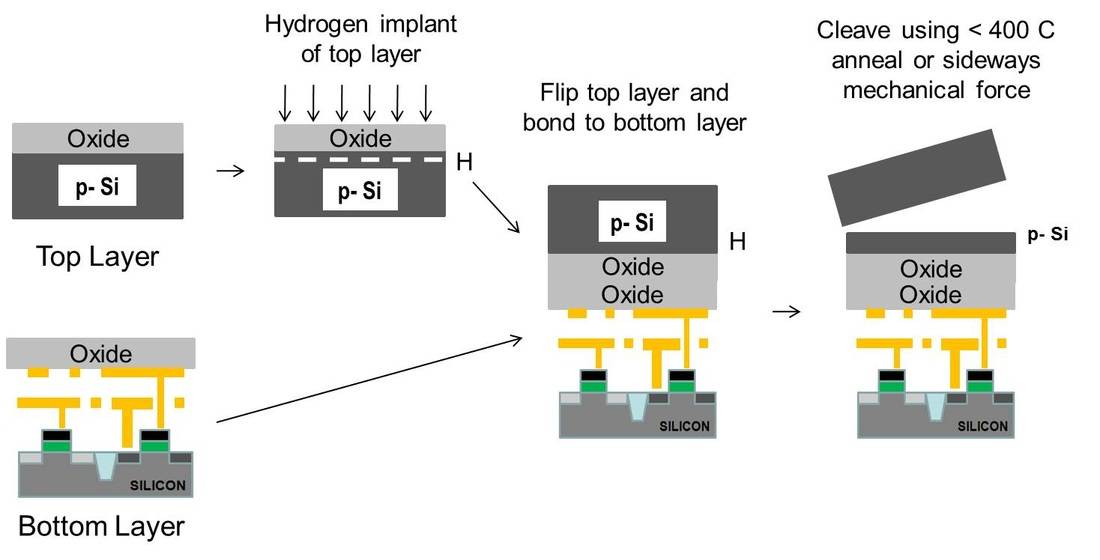

Recuit en four à haute température

Le recuit en four à haute température est une méthode traditionnelle qui utilise des températures élevées et des durées prolongées, ce qui la rend idéale pour les applications à budget thermique élevé, telles que la préparation des substrats de silicium sur isolant (SOI). Cette méthode s'appuie sur les principes fondamentaux du recuit pour modifier les propriétés mécaniques des matériaux, en améliorant leur ductilité et en réduisant leur dureté.

Le processus comprend trois étapes principales :

- Recouvrement: Le four chauffe d'abord le matériau pour soulager les contraintes internes, qui sont souvent résiduelles des étapes de fabrication précédentes.

- Recristallisation: Le matériau est ensuite chauffé à une température supérieure à sa température de recristallisation, mais inférieure à son point de fusion. Cette étape est cruciale car elle facilite la formation de nouveaux grains, qui sont essentiels pour modifier les propriétés du matériau.

- Croissance des grains: Au fur et à mesure que le matériau refroidit, les nouveaux grains se développent, ce qui améliore encore la souplesse et l'intégrité structurelle globale du matériau.

L'atmosphère contrôlée du four est essentielle à la réussite de ce processus. Sans elle, les températures élevées impliquées pourraient conduire à une oxydation de surface et à une décarburation indésirable, compromettant ainsi la qualité du matériau. Cet environnement contrôlé est particulièrement crucial pour le recuit des aciers inoxydables et des métaux non ferreux, car il garantit des résultats cohérents et reproductibles.

Dans le contexte de la fabrication des semi-conducteurs, le recuit en four à haute température joue un rôle essentiel dans la préparation des substrats qui requièrent des propriétés mécaniques et électriques robustes. Les temps de chauffage prolongés et les températures élevées garantissent que le matériau subit une transformation complète, ce qui le rend apte aux étapes de fabrication ultérieures qui exigent une précision et une fiabilité élevées.

Recuit thermique rapide (RTA)

Le recuit thermique rapide (RTA) révolutionne le processus de fabrication des semi-conducteurs en utilisant des cycles de chauffage et de refroidissement rapides pour obtenir un recuit en quelques secondes seulement. Cette technique est particulièrement avantageuse pour former des jonctions ultra-profondes et faciliter la fabrication de nœuds avancés. Les cycles thermiques rapides de la RTA minimisent la diffusion des impuretés, garantissant que les dopants restent localisés et hautement activés, ce qui est essentiel pour maintenir les performances dans des nœuds technologiques de plus en plus étroits.

La vitesse du RTA permet un contrôle précis du bilan thermique, un paramètre clé dans la fabrication moderne des semi-conducteurs. En limitant le temps passé à des températures élevées, la RTA empêche la diffusion thermique indésirable, qui peut dégrader les performances des dispositifs. Cela fait de la RTA un choix idéal pour les processus nécessitant des jonctions ultra-profondes, où le maintien de l'intégrité du profil de la jonction est primordial.

En outre, la capacité de la RTA à chauffer et refroidir rapidement les substrats permet la formation de jonctions ultra-profondes de haute qualité avec un minimum de dommages thermiques. Ceci est particulièrement bénéfique pour la fabrication de nœuds avancés, où les exigences en matière de contrôle précis et de jonctions de haute qualité sont plus strictes que jamais. Les cycles thermiques rapides de la RTA contribuent également à la formation de siliciures métalliques, ce qui améliore encore les performances des dispositifs en optimisant la résistance du contact et du corps.

En résumé, les capacités de traitement thermique rapide de la RTA en font un outil indispensable dans l'arsenal de la fabrication moderne de semi-conducteurs, en particulier pour les applications nécessitant des jonctions ultra-profondes et la fabrication de nœuds avancés.

Recuit par lampe flash (FLA)

Le recuit par lampe flash (FLA) est une technique de pointe dans la fabrication des semi-conducteurs, qui utilise des lampes flash à haute intensité pour obtenir un recuit rapide en quelques millisecondes. Cette méthode est particulièrement avantageuse pour l'activation de dopants ultra-fins, ce qui la rend idéale pour les processus nécessitant des largeurs de ligne inférieures à 20 nm.

Principales caractéristiques de la FLA

- Recuit ultra-rapide: Le traitement thermique rapide de FLA réduit considérablement le temps de recuit par rapport aux méthodes traditionnelles, minimisant ainsi le budget thermique et empêchant une diffusion excessive des dopants.

- Précision et contrôle: Les lampes flash à haute intensité permettent un contrôle précis du processus de recuit, garantissant un chauffage uniforme et une activation optimale des dopants.

- Compatibilité avec les nœuds avancés: La capacité du FLA à traiter des jonctions ultra-profondes s'aligne parfaitement sur les exigences des nœuds de semi-conducteurs avancés, tels que les dispositifs FinFET et les dispositifs à grille à haute teneur en k/métal.

Comparaison avec d'autres techniques de recuit

| Technique | Méthode de chauffage | Temps de recuit | Adéquation |

|---|---|---|---|

| Recuit en four à haute température | Chauffage conventionnel | Quelques minutes à quelques heures | Applications à budget thermique élevé |

| Recuit thermique rapide (RTA) | Chauffage et refroidissement rapides | Quelques secondes | Jonctions ultra-profondes, nœuds avancés |

| Recuit par lampe flash (FLA) | Lampes flash à haute intensité | Millisecondes | Activation du dopage à très faible profondeur, largeurs de ligne < 20 nm |

| Recuit par pointes laser (LSA) | Lumière laser | Millisecondes | Recuit localisé de haute précision |

Les capacités uniques du FLA en font une technologie pivot dans l'évolution continue de la fabrication des semi-conducteurs, en particulier lorsque l'industrie continue à repousser les limites de la miniaturisation et de la performance des dispositifs.

Recuit par pointes au laser (LSA)

Le recuit par pointes laser (LSA) est une technique de pointe dans la fabrication des semi-conducteurs, qui exploite la puissance de la lumière laser pour réaliser un recuit localisé de haute précision. Cette méthode est particulièrement avantageuse pour les nœuds avancés tels que les FinFET et les dispositifs à grille métallique à haute teneur en k, où le besoin d'un contrôle précis de l'activation des dopants et de la réparation des dommages au réseau est primordial.

Contrairement aux méthodes traditionnelles de recuit thermique qui nécessitent des températures plus élevées et des durées plus longues, le LSA fonctionne en concentrant une impulsion laser de haute intensité sur des zones spécifiques du matériau semi-conducteur. Ce chauffage localisé permet une fusion et une solidification rapides du matériau, ce qui permet d'activer les dopants avec une diffusion minimale. Le processus se déroule généralement en quelques nanosecondes, ce qui en fait un choix idéal pour la formation de jonctions ultra-profondes et la modification des diélectriques de grille à haute résistance.

Les avantages de la LSA sont multiples :

- Précision: La nature localisée du recuit laser garantit que seules les zones ciblées sont affectées, ce qui réduit le risque de dommages thermiques dans les régions environnantes.

- Vitesse: Le LSA peut achever le processus de recuit en quelques nanosecondes, soit beaucoup plus rapidement que les méthodes conventionnelles, ce qui est crucial pour maintenir des taux d'activation élevés dans des nœuds technologiques de plus en plus étroits.

- Budget thermique minimisé: En se concentrant sur des zones spécifiques, le LSA minimise l'impact thermique global, ce qui le rend adapté aux nœuds avancés où les contraintes de budget thermique sont critiques.

Dans le contexte de la fabrication moderne de semi-conducteurs, la capacité du LSA à fournir une précision et une vitesse élevées en fait un outil indispensable pour améliorer les performances des dispositifs et permettre la production de semi-conducteurs de la prochaine génération.

Applications dans la fabrication moderne de semi-conducteurs

Formation de jonctions ultra-profondes

Dans le domaine de la fabrication des semi-conducteurs, la formation de jonctions ultra-profondes est un processus critique, en particulier parce que les nœuds technologiques continuent de se réduire. Les techniques de recuit rapide, telles que le recuit thermique rapide (RTA) et le recuit par lampe flash (FLA), jouent un rôle essentiel à cet égard. Ces méthodes sont conçues pour chauffer rapidement le matériau semi-conducteur, ce qui permet un contrôle précis de la diffusion des impuretés et de l'activation des dopants.

La RTA, par exemple, utilise des cycles de chauffage et de refroidissement rapides qui peuvent achever le processus de recuit en quelques secondes seulement. Ce traitement thermique rapide minimise le temps disponible pour la diffusion des impuretés, préservant ainsi l'intégrité des jonctions ultra-profondes. De même, FLA utilise des lampes flash à haute intensité pour réaliser un recuit rapide en quelques millisecondes, ce qui le rend particulièrement efficace pour l'activation du dopage à très faible profondeur avec des largeurs de ligne inférieures à 20 nm.

Les avantages de ces techniques de recuit rapide ne se limitent pas à minimiser la diffusion des impuretés. Elles garantissent également des taux d'activation élevés des dopants, ce qui est essentiel pour maintenir les propriétés électriques du matériau semi-conducteur. Ce double avantage est particulièrement crucial dans la fabrication de nœuds avancés, où les exigences de précision et de performance sont maximales.

Pour mieux illustrer l'importance de ces techniques, examinons la comparaison suivante :

| Technique de recuit | Temps de chauffage | Diffusion des impuretés | Activation du dopant |

|---|---|---|---|

| Recuit en four à haute température | Heures | Élevées | Modérées |

| Recuit thermique rapide (RTA) | Secondes | Faible | Élevée |

| Recuit par lampe flash (FLA) | Millisecondes | Très faible | Élevé |

Ce tableau montre que le RTA et le FLA permettent de minimiser la diffusion des impuretés tout en maintenant des taux élevés d'activation des dopants, ce qui les rend indispensables pour la formation de jonctions ultra-profondes dans les dispositifs semi-conducteurs modernes.

Modification des diélectriques de grille à haute k

Le recuit post-dépôt (PDA) joue un rôle essentiel dans l'affinement des propriétés électriques des diélectriques de grille à haute k, qui sont indispensables à la fabrication de dispositifs logiques et de mémoire avancés. Ce processus consiste à soumettre les matériaux high-k déposés à des températures élevées, généralement comprises entre 300°C et 900°C, afin d'améliorer leurs constantes diélectriques et de réduire les courants de fuite.

Les avantages du PDA sont multiples :

- Constante diélectrique améliorée: La PDA augmente la constante diélectrique des matériaux high-k, réduisant ainsi l'épaisseur d'oxyde équivalente (EOT) sans compromettre l'intégrité de l'empilement de la grille.

- Réduction du courant de fuite: Le recuit des diélectriques high-k permet de minimiser la densité des pièges d'interface, ce qui entraîne une réduction significative des courants de fuite.

- Mobilité accrue: Le PDA peut également améliorer la mobilité des porteurs en réduisant les effets de diffusion à l'interface entre le diélectrique highk et le substrat semi-conducteur.

| Avantages du PDA | Description |

|---|---|

| Constante diélectrique améliorée | Augmente la constante diélectrique, réduisant l'EOT sans compromettre l'intégrité de la pile de la grille. |

| Réduction du courant de fuite | Minimise les pièges d'interface, réduisant de manière significative les courants de fuite. |

| Mobilité améliorée | Réduit les effets de diffusion, améliorant ainsi la mobilité des porteurs. |

Ces améliorations sont essentielles pour la performance et la fiabilité des dispositifs semi-conducteurs modernes, en particulier lorsque les nœuds technologiques continuent à se réduire.

Formation de siliciures métalliques

L'optimisation des siliciures métalliques par des conditions de recuit précises est essentielle pour améliorer les performances des dispositifs. La formation de siliciures métalliques, tels que le siliciure de nickel ou le siliciure de cobalt, joue un rôle essentiel dans la réduction de la résistance de contact et l'amélioration de l'efficacité globale des dispositifs à semi-conducteurs. Ce processus implique l'interaction contrôlée de couches métalliques avec des substrats de silicium, qui dépend fortement des paramètres de recuit.

Les paramètres clés de ce processus sont la température et la durée du recuit. Par exemple, les températures varient généralement entre 300°C et 600°C, en fonction de la combinaison spécifique de métal et de silicium. La durée du processus de recuit peut varier de quelques secondes à plusieurs minutes. Le recuit thermique rapide (RTA) est une méthode courante en raison de sa capacité à contrôler précisément la température et à réaliser des cycles de chauffage et de refroidissement rapides.

| Méthode de recuit | Plage de température | Durée | Application |

|---|---|---|---|

| RTA | 300°C - 600°C | Secondes | Formation de siliciure métallique |

| Recuit au four | 500°C - 950°C | Minutes | Réparation générale du réseau et activation |

| FLA | 400°C - 800°C | Millisecondes | Jonctions ultra-profondes |

Le contrôle de ces paramètres garantit que les siliciures métalliques se forment avec les propriétés souhaitées, telles qu'une faible résistivité et une bonne stabilité thermique. Cette optimisation est cruciale pour la performance des dispositifs semi-conducteurs avancés, en particulier dans le contexte de nœuds technologiques de plus en plus étroits où la minimisation de la résistance et la maximisation de l'efficacité sont primordiales.

En outre, le choix de la technique de recuit peut avoir un impact significatif sur la qualité des siliciures métalliques. Par exemple, le recuit thermique rapide (RTA) permet un contrôle précis du profil de température, ce qui est essentiel pour former des siliciures de haute qualité avec une diffusion minimale des impuretés. En revanche, le recuit traditionnel en four, bien qu'efficace pour des applications plus larges, peut ne pas offrir le même niveau de précision que celui requis pour la fabrication de semi-conducteurs avancés.

En résumé, le contrôle précis des conditions de recuit est vital pour la formation réussie de siliciures métalliques, qui à leur tour améliorent la performance et la fiabilité des dispositifs à semi-conducteurs. Cette optimisation est la pierre angulaire de la fabrication moderne de semi-conducteurs, d'autant plus que les nœuds technologiques continuent de se rétrécir et que les exigences en matière de performance des dispositifs augmentent.

Technologie d'intégration 3D

Les technologies de recuit rapide jouent un rôle essentiel dans le processus complexe de l'intégration 3D, en particulier dans la fabrication de dispositifs de mémoire avancés tels que 3D NAND et 3D DRAM. Ces technologies sont essentielles pour optimiser les multiples couches qui constituent ces structures complexes, en veillant à ce que chaque couche respecte des normes rigoureuses de performance et de fiabilité.

Dans le contexte des mémoires NAND 3D, des techniques de recuit rapide telles que le recuit thermique rapide (RTA) et le recuit par lampe flash (FLA) sont employées pour gérer efficacement le budget thermique. Cela est essentiel pour la formation de jonctions ultra-profondes, qui sont nécessaires pour maintenir des taux d'activation de dopants élevés tout en minimisant la diffusion d'impuretés. Les cycles de chauffage et de refroidissement rapides de ces techniques permettent de contrôler avec précision l'impact thermique sur chaque couche, améliorant ainsi les performances globales du dispositif.

De même, pour les DRAM 3D, la nécessité d'un recuit rapide est également primordiale. Les traitements thermiques de haute précision fournis par ces technologies permettent de densifier et d'optimiser chaque couche de la pile de mémoire. Cela permet non seulement d'améliorer les propriétés électriques des diélectriques de grille à haute k, mais aussi de renforcer la fiabilité et l'endurance des cellules de mémoire. La capacité de contrôler les conditions thermiques avec une grande précision permet de créer des couches uniformes et exemptes de défauts, ce qui est crucial pour l'évolutivité et les performances des dispositifs DRAM 3D.

En résumé, les technologies de recuit rapide ne sont pas seulement bénéfiques, mais indispensables à la mise en œuvre réussie des processus d'intégration 3D. Elles permettent un contrôle précis des paramètres thermiques, garantissant que chaque couche des structures 3D répond aux normes rigoureuses requises pour les dispositifs semi-conducteurs modernes.

Produits associés

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Four à atmosphère contrôlée à bande transporteuse

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse chauffante à double plaque pour laboratoire

- Four à atmosphère d'hydrogène contrôlée à l'azote

Articles associés

- Four tubulaire à haute pression : applications, sécurité et entretien

- Comprendre les presses à chaud et les considérations de sécurité

- Principes et applications de l'équipement de frittage par presse à chaud sous vide

- Au-delà de la chaleur : pourquoi la pression est le facteur décisif dans les matériaux avancés

- Guide complet des fours de frittage par plasma étincelant : Applications, caractéristiques et avantages