Introduction aux fours à moufle

Les fours à moufle sont depuis longtemps une pierre angulaire des processus industriels et scientifiques, évoluant depuis leurs origines historiques jusqu'aux modèles électriques modernes. Ces dispositifs de chauffage polyvalents sont essentiels pour des tâches allant de la métallurgie à la céramique, car ils garantissent que les matériaux sont chauffés de manière uniforme et en toute sécurité. Ce guide complet se penche sur les complexités des fours à moufle, en explorant leurs principes de fonctionnement, leurs divers types et leurs applications critiques dans différents secteurs. Que vous soyez un professionnel sur le terrain ou un chercheur en quête de précision, il est essentiel de comprendre comment sélectionner, entretenir et innover avec les fours à moufle pour obtenir des performances et une sécurité optimales. Rejoignez-nous pour découvrir les secrets de ces outils puissants et leur rôle essentiel dans l'industrie moderne.

Principe de fonctionnement des fours à moufle

Les fours à moufle sont des outils essentiels dans les laboratoires et les environnements industriels, conçus pour le traitement à haute température des matériaux tout en maintenant l'isolation des sous-produits de combustion. Cette section examine en détail le principe de fonctionnement des fours à moufle, en mettant l'accent sur le rôle des briques réfractaires et le mécanisme de chauffage indirect.

Mécanisme de chauffage indirect

Le principe de base d'un four à moufle est le chauffage indirect. Contrairement aux fours à chauffage direct où le matériau est exposé à la source de chaleur, les fours à moufle utilisent une chambre séparée, appelée moufle, pour contenir le matériau. Ce moufle est généralement fabriqué à partir de matériaux céramiques de haute qualité, tels que l'alumine ou le carbure de silicium, qui sont capables de résister à des températures et à des réactions chimiques extrêmes.

En fonctionnement, un courant électrique traverse les éléments chauffants situés à l'extérieur de la chambre du moufle. Ces éléments, souvent constitués de matériaux tels que le nichrome ou le kanthal, génèrent de la chaleur qui est ensuite diffusée vers le moufle. Le moufle absorbe cette chaleur et la transfère au matériau à l'intérieur, assurant un chauffage uniforme sans exposition directe à la source de chaleur. Cette méthode indirecte empêche la contamination du matériau par les sous-produits de la combustion et garantit un environnement de chauffage propre et contrôlé.

Rôle des briques réfractaires

Les briques réfractaires jouent un rôle crucial dans la conception et la fonctionnalité des fours à moufle. Ces briques sont utilisées pour tapisser l'intérieur de la chambre du four, offrant ainsi plusieurs avantages clés :

-

Isolation et rétention de la chaleur: Les matériaux réfractaires présentent une résistance élevée à la chaleur et une faible conductivité thermique, ce qui permet de maintenir des températures élevées à l'intérieur du four pendant de longues périodes. Cette propriété est essentielle pour les processus qui nécessitent un contrôle précis de la température sur de longues périodes.

-

Distribution uniforme de la chaleur: Le revêtement réfractaire assure une répartition uniforme de la chaleur dans la chambre à moufle, ce qui évite les points chauds et garantit un chauffage homogène du matériau. Cette uniformité est essentielle pour les processus tels que le recuit, le frittage et la calcination, où les gradients de température peuvent affecter les propriétés finales du matériau.

-

Protection contre la corrosion et l'érosion: Les briques réfractaires protègent également la structure du four des effets corrosifs et érosifs des procédés à haute température. Cela prolonge la durée de vie du four et réduit les besoins de maintenance.

Contrôle et surveillance de la température

Les fours à moufle modernes sont équipés de contrôleurs numériques avancés qui permettent un contrôle précis de la température. Ces contrôleurs utilisent des capteurs tels que des thermocouples ou des thermistances pour surveiller la température interne du four en temps réel. Le retour d'information de ces capteurs permet au contrôleur d'effectuer des ajustements instantanés sur les éléments chauffants, garantissant ainsi le maintien précis de la température définie. Ce niveau de contrôle est essentiel pour les expériences et les processus qui nécessitent des profils de température spécifiques pour obtenir les résultats souhaités.

Applications des fours à moufle

Les fours à moufle sont utilisés dans une large gamme d'applications dans divers domaines, notamment

- Science des matériaux: Pour des processus tels que le frittage, le recuit et le traitement thermique des métaux et des céramiques.

- Chimie: Synthèse de composés organiques et inorganiques nécessitant des températures élevées.

- Essais environnementaux: Décomposition en cendres d'échantillons pour en déterminer la teneur en matières inorganiques.

- Produits pharmaceutiques: Stérilisation et pyrolyse de matériaux organiques.

En conclusion, le principe de fonctionnement des fours à moufle est basé sur le chauffage indirect à travers une chambre à moufle revêtue de matériaux réfractaires, garantissant un traitement à haute température propre et contrôlé. L'utilisation de matériaux réfractaires et de systèmes avancés de contrôle de la température rend les fours à moufle indispensables dans de nombreuses applications scientifiques et industrielles.

Types de fours à moufle

Les fours à moufle sont des équipements essentiels dans les laboratoires et les installations industrielles pour divers processus à haute température tels que le recuit, le séchage, le frittage et la combustion de matières organiques. Ces fours sont conçus pour fournir un environnement contrôlé, garantissant que les échantillons sont chauffés uniformément sans exposition directe aux éléments chauffants. La classification des fours à moufle peut être basée sur plusieurs facteurs, notamment le mécanisme de chauffage, la température maximale et le type de matériau isolant. Nous examinerons ici les différents types de fours à moufle en fonction de leurs mécanismes de chauffage, tels que les fours électriques, les fours à gaz et les fours à mazout.

Générateurs d'air chaud à moufle électriques

Les fours à moufle électriques sont les plus couramment utilisés dans les laboratoires en raison de leur facilité d'utilisation, de leur précision et de leur fiabilité. Ces fours utilisent des éléments chauffants électriques, généralement fabriqués à partir de matériaux tels que le nichrome ou le kanthal, qui s'échauffent lorsqu'ils sont traversés par un courant électrique. La chaleur générée est transférée à la chambre, qui est revêtue de matériaux réfractaires à haute température pour maintenir la chaleur et protéger l'enveloppe extérieure des températures élevées.

Les fours à moufle électriques sont disponibles dans une large gamme de températures, généralement de 500°C à 1800°C. Ils sont équipés de régulateurs de température qui permettent une régulation précise de la température, ce qui les rend adaptés aux applications exigeant une précision et une répétabilité élevées. Certains modèles avancés sont dotés de contrôleurs programmables capables de mémoriser plusieurs cycles de chauffage, ce qui renforce leur utilité dans les processus de recherche et de contrôle de la qualité.

Fours à moufle alimentés au gaz

Les fours à moufle alimentés au gaz utilisent le gaz naturel ou le propane comme source de chaleur. Ces fours sont souvent utilisés dans des applications industrielles où de grands volumes de matériaux doivent être traités à des températures élevées. L'avantage des fours à gaz réside dans leur rendement thermique élevé et leur vitesse de chauffe plus rapide que celle des fours électriques. Ils sont également plus rentables en termes de coûts d'exploitation, en particulier dans les régions où le gaz est moins cher que l'électricité.

Toutefois, les chaudières à gaz nécessitent des mesures de sécurité plus complexes en raison de la présence de gaz combustibles. Ils sont équipés de dispositifs de sécurité tels qu'une protection contre les défaillances de la flamme, des régulateurs de pression du gaz et des systèmes d'échappement pour garantir un fonctionnement sûr. Malgré cette complexité, leur capacité à supporter des charges plus importantes et à atteindre des températures plus élevées en fait un choix privilégié pour certaines applications industrielles.

Fours à moufle alimentés au fioul

Les fours à moufle à mazout sont moins courants, mais ils sont utilisés dans des applications industrielles spécifiques où le mazout est la source de combustible préférée ou la seule disponible. Ces fours fonctionnent de la même manière que les fours à gaz, mais utilisent le pétrole comme moyen de combustion. Ils sont capables d'atteindre des températures très élevées, souvent supérieures à 1000°C, et conviennent aux processus qui nécessitent un apport thermique important.

Les principaux problèmes posés par les fours à mazout sont la nécessité d'un entretien régulier en raison de l'accumulation de suie et de cendres, et l'impact environnemental associé à la combustion du mazout. Cependant, ils offrent une solution de chauffage fiable et puissante dans les environnements où les combustibles alternatifs ne sont pas envisageables.

Conclusion

Le choix d'un four à moufle dépend des exigences spécifiques de l'application, y compris la plage de température requise, la taille de l'échantillon, les coûts opérationnels et les considérations de sécurité. Les fours à moufle électriques sont polyvalents et largement utilisés en laboratoire, tandis que les fours à gaz et à mazout conviennent mieux aux applications industrielles nécessitant un rendement thermique élevé et un traitement à grande échelle. Comprendre les caractéristiques et les applications de chaque type de four à moufle permet de sélectionner l'équipement le mieux adapté à des besoins spécifiques.

Applications des fours à moufle dans l'industrie

Les fours à moufle sont des outils essentiels dans diverses industries, notamment dans la métallurgie, la céramique et les laboratoires de recherche. Ces fours sont conçus pour fonctionner à des températures extrêmement élevées, allant de 900°C à 1800°C, ce qui les rend idéaux pour une multitude de processus de traitement thermique tels que le recuit, l'incinération et la calcination.

La métallurgie

Dans le domaine de la métallurgie, les fours à moufle jouent un rôle essentiel dans le traitement thermique des métaux. Ils sont utilisés pour des procédés tels que le recuit, qui consiste à chauffer les métaux à une température spécifique, puis à les refroidir lentement pour modifier leurs propriétés physiques et parfois chimiques. Ce processus permet de réduire la dureté, d'améliorer la ductilité et d'accroître l'usinabilité. Les fours à moufle sont également utilisés pour l'alliage des métaux, où différents composants métalliques sont chauffés et mélangés pour créer des alliages aux propriétés souhaitées.

Céramique

L'industrie de la céramique utilise largement les fours à moufle pour la cuisson des produits céramiques. Ces fours fournissent l'environnement contrôlé à haute température nécessaire au processus de frittage, au cours duquel les particules de céramique sont chauffées pour se lier les unes aux autres. Ce processus est essentiel pour la production de produits céramiques de haute qualité, notamment la poterie, les carreaux et les céramiques techniques de pointe. En outre, les fours à moufle sont utilisés pour la création de revêtements en émail et la formation de verre, où un contrôle précis de la température est essentiel pour obtenir les résultats souhaités.

Laboratoires de recherche

Dans les laboratoires de recherche, les fours à moufle sont indispensables pour toute une série d'applications à haute température. Ils sont utilisés pour l'incinération des matières organiques, qui consiste à chauffer les échantillons à des températures élevées pour brûler les matières organiques, en laissant des résidus inorganiques pour l'analyse. Ceci est particulièrement important dans les essais environnementaux, où les fours à moufle sont utilisés pour déterminer la teneur en cendres des sols, des sédiments et d'autres matériaux. En outre, ces fours sont utilisés dans la recherche sur les matériaux pour des processus tels que le frittage, la métallisation et la cuisson de matériaux avancés.

Autres applications

Au-delà de la métallurgie, de la céramique et de la recherche, les fours à moufle trouvent des applications dans plusieurs autres industries. Dans l'industrie pharmaceutique, ils sont utilisés pour l'incinération d'échantillons de médicaments afin d'en déterminer la pureté. Dans l'industrie nucléaire, les fours à moufle sont utilisés pour l'élimination du combustible nucléaire, où des températures élevées sont nécessaires pour manipuler et traiter en toute sécurité les matières radioactives. En outre, ces fours sont utilisés dans les processus de contrôle de la qualité dans diverses industries, pour s'assurer que les produits répondent aux normes requises.

Progrès technologiques

Les fours à moufle modernes ont connu des avancées technologiques significatives, notamment en ce qui concerne les matériaux utilisés pour les éléments chauffants. Par exemple, l'utilisation du disiliciure de molybdène permet aux fours d'atteindre des températures allant jusqu'à 1 800 °C, ce qui facilite des applications métallurgiques plus sophistiquées telles que le déliantage, le frittage et le moulage par injection de métaux. Ces progrès ont élargi les capacités des fours à moufle, les rendant encore plus polyvalents et en faisant des outils essentiels dans les processus industriels à haute température.

En conclusion, les fours à moufle font partie intégrante d'un large éventail d'industries, fournissant les environnements à haute température nécessaires à divers processus de traitement thermique. Leurs applications vont des utilisations traditionnelles dans la métallurgie et la céramique à la recherche de pointe et aux processus industriels, soulignant leur rôle essentiel dans la technologie et la fabrication modernes.

Choisir le bon four à moufle

Lorsque vous choisissez un four à moufle pour votre laboratoire ou vos besoins industriels, il est essentiel de prendre en compte plusieurs facteurs clés pour s'assurer que l'équipement répond à vos exigences spécifiques. Un four à moufle, également connu sous le nom de four à résistance, est essentiel pour divers processus à haute température tels que l'analyse chimique, le traitement thermique des métaux et le frittage des céramiques. Voici des conseils détaillés pour vous aider à choisir le bon four à moufle :

Plage de température

La plage de température d'un four à moufle est une spécification essentielle. Elle doit dépasser d'au moins 100 à 200 °C la température de fonctionnement requise pour garantir la sécurité et la longévité. Par exemple, si vos expériences nécessitent des températures allant jusqu'à 1 000 °C, choisissez un four dont la température maximale est comprise entre 1 100 et 1 200 °C. Ce tampon garantit que le four peut supporter la chaleur sans compromettre ses performances ou sa durée de vie.

Taille de la chambre du four

La taille de la chambre du four doit être déterminée en fonction du volume et du poids des échantillons que vous avez l'intention de traiter. En règle générale, le volume de la chambre doit être au moins trois fois supérieur au volume total des échantillons pour permettre une bonne distribution de la chaleur et une bonne circulation de l'air. Par exemple, si vos échantillons occupent 10 litres, une chambre de 30 litres est appropriée.

Matériau de la chambre du four

Le matériau de la chambre du four a une incidence sur son efficacité thermique et sa durabilité. Les matériaux les plus courants sont les suivants

- Fibre céramique : Légère, souple et excellente pour l'isolation. Idéale pour les cycles de chauffage et de refroidissement rapides.

- Brique réfractaire : Plus lourde, dure et offrant une isolation générale. Convient pour des cycles longs et continus à des températures élevées.

Tension d'alimentation

Assurez-vous que le four à moufle est compatible avec l'alimentation électrique de votre laboratoire. Les tensions courantes sont 220 V et 380 V. Un mauvais alignement peut entraîner une défaillance de l'équipement ou des problèmes de fonctionnement.

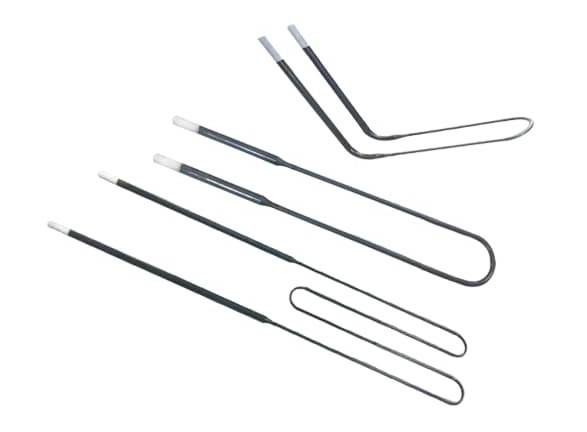

Élément chauffant

Le choix de l'élément chauffant dépend de la température maximale requise pour vos applications :

- Fil de résistance : Convient pour des températures allant jusqu'à 1200°C.

- Tiges en carbure de silicium : Utilisés pour des températures comprises entre 1300°C et 1400°C.

- Barreaux en molybdène de silicium : Idéal pour des températures allant jusqu'à 1700°C.

Efficacité énergétique

L'efficacité énergétique est un autre élément important à prendre en compte. Recherchez des fours dotés d'une bonne isolation et de systèmes de contrôle avancés qui minimisent les pertes de chaleur et réduisent la consommation d'énergie. Cela permet non seulement de réduire les coûts d'exploitation, mais aussi de contribuer à la durabilité de l'environnement.

Caractéristiques de sécurité

La sécurité ne doit jamais être négligée. Assurez-vous que le four à moufle comporte des dispositifs de sécurité essentiels tels que des mécanismes d'arrêt automatique, une protection contre les surcharges thermiques et des procédures d'urgence claires. Ces dispositifs protègent à la fois l'opérateur et l'équipement.

Personnalisation et assistance

Consultez des fournisseurs expérimentés pour discuter de vos besoins spécifiques, tels que des dimensions sur mesure, des dispositifs de sécurité supplémentaires ou des éléments chauffants spécialisés. Un fournisseur fiable fournira une assistance complète, y compris des services d'installation, de formation et d'entretien.

Conclusion

Le choix du bon four à moufle implique une évaluation minutieuse des exigences en matière de température, de la taille de la chambre, du matériau, de l'alimentation électrique, des éléments chauffants, de l'efficacité énergétique et des dispositifs de sécurité. En tenant compte de ces facteurs, vous pouvez sélectionner un four à moufle qui non seulement répond à vos besoins actuels, mais qui garantit également une fiabilité et des performances à long terme. Consultez toujours des professionnels pour prendre une décision éclairée qui corresponde aux exigences spécifiques de votre laboratoire.

Conseils d'entretien et de sécurité pour les fours à moufle

Les fours à moufle sont des outils essentiels dans les laboratoires pour les processus à haute température tels que le recuit, le frittage et la calcination. Pour garantir leur longévité et la sécurité des opérateurs, un entretien régulier et le respect des protocoles de sécurité sont essentiels. Cette section examine les pratiques d'entretien et les mesures de sécurité essentielles pour prolonger la durée de vie d'un four à moufle et garantir la sécurité de l'opérateur.

Pratiques d'entretien de routine

-

Cuisson initiale et périodique: Lorsqu'un four à moufle est utilisé pour la première fois ou après une longue période de suspension, il doit être cuit. Le processus de cuisson doit être mené à des températures allant de 200°C à 600°C pendant environ quatre heures. Lors d'une utilisation régulière, la température du four ne doit pas dépasser la température nominale afin d'éviter d'endommager les éléments chauffants électriques.

-

Conditions environnementales: Le four et son contrôleur doivent être utilisés dans un environnement dont l'humidité relative ne dépasse pas 85 %. L'espace de travail doit être exempt de poussière conductrice, de gaz explosifs ou corrosifs. Les matériaux contenant des gaz volatils, tels que les huiles et les graisses, doivent être évités car ils peuvent corroder les éléments chauffants et réduire leur durée de vie.

-

Thermocouple Care: Le bon fonctionnement du thermocouple de mesure de la température doit être vérifié régulièrement. Les interférences avec le thermocouple peuvent entraîner des valeurs d'affichage erronées et une augmentation des erreurs de mesure. Le fait de s'assurer que le thermocouple est correctement mis à la terre ou d'utiliser un thermocouple à trois fils de sortie peut atténuer ces problèmes.

-

Nettoyage régulier: La chambre du four doit être maintenue propre en éliminant régulièrement les oxydes et autres résidus. Cela permet non seulement de maintenir l'efficacité du four, mais aussi de prévenir les risques potentiels pour la sécurité.

Mesures de sécurité

-

Familiarisation avec le fonctionnement: Les opérateurs doivent lire attentivement et comprendre le manuel d'utilisation du four. La connaissance des procédures garantit une utilisation sûre et correcte.

-

Équipement de protection individuelle (EPI): Les opérateurs doivent porter des EPI appropriés, notamment des gants et des lunettes de protection contre les températures élevées, afin de se protéger contre les brûlures et les lésions oculaires.

-

Gestion de la charge: Le four ne doit pas être surchargé au-delà de sa capacité nominale. Une surcharge peut entraîner une défaillance de l'équipement et des risques potentiels pour la sécurité.

-

Atmosphère du four: L'atmosphère du four doit être contrôlée pour répondre aux exigences de l'échantillon traité. Cela est essentiel pour éviter les réactions chimiques indésirables ou la contamination.

-

Contrôles réguliers de l'équipement: Il est essentiel d'inspecter régulièrement le four, y compris les fils, les bouchons et les éléments chauffants. La détection précoce des problèmes potentiels permet d'éviter les accidents.

-

Mise à la terre et sécurité électrique: Il est essentiel de s'assurer que le four est correctement mis à la terre pour éviter les chocs électriques. En outre, les matériaux inflammables ne doivent pas être placés à l'intérieur ou autour du four afin d'éviter les risques d'incendie.

-

Procédures de chauffage et de refroidissement: Les opérateurs doivent suivre les procédures de chauffage et de refroidissement spécifiées. Un refroidissement rapide ou des modifications arbitraires des paramètres de chauffage peuvent endommager le four et présenter des risques pour la sécurité.

-

Préparation aux situations d'urgence: Un extincteur doit être conservé à proximité et les opérateurs doivent connaître les procédures d'urgence. En cas de dysfonctionnement, le four doit être immédiatement arrêté et des services de réparation professionnels doivent être contactés.

Conclusion

L'entretien d'un four à moufle par un nettoyage régulier, une gestion adéquate de l'environnement et une manipulation soigneuse du thermocouple prolonge sa durée de vie et garantit des résultats constants. Les mesures de sécurité telles que le port de l'EPI, la gestion de la capacité de charge et le respect des procédures de chauffage et de refroidissement sont indispensables pour prévenir les accidents et assurer le bien-être des opérateurs. En intégrant ces pratiques de maintenance et de sécurité, les laboratoires peuvent optimiser les performances de leurs fours à moufle tout en minimisant les risques.

Caractéristiques avancées et innovations des fours à moufle

Les fours à moufle ont considérablement évolué par rapport à leur conception de base, en intégrant des caractéristiques avancées qui améliorent leur fonctionnalité, leur efficacité et leur applicabilité dans divers processus scientifiques et industriels. Ces innovations comprennent des contrôleurs programmables, des technologies d'économie d'énergie et des matériaux d'isolation avancés, qui jouent tous un rôle crucial dans l'amélioration des performances et de l'utilisation des fours à moufle.

Contrôleurs programmables

Les fours à moufle modernes sont équipés de contrôleurs numériques sophistiqués qui permettent une gestion précise de la température. Ces contrôleurs utilisent des thermocouples ou des thermistances pour surveiller en permanence la température interne du four. En fournissant un retour d'information en temps réel, ils permettent aux utilisateurs de régler et de maintenir des niveaux de température spécifiques avec une grande précision. Cette caractéristique est particulièrement utile dans les applications nécessitant des conditions de chauffage constantes, telles que l'incinération d'échantillons ou le traitement thermique de matériaux.

La nature programmable de ces contrôleurs permet également de créer des profils de chauffage personnalisés. Les utilisateurs peuvent définir des gradients de température et des temps de maintien spécifiques, ce qui est essentiel pour les processus qui nécessitent un chauffage ou un refroidissement progressif afin d'éviter les chocs thermiques sur les échantillons sensibles. Par exemple, dans les applications métallurgiques, telles que le déliantage et le frittage, un contrôle précis de la température garantit l'intégrité et la qualité du produit final.

Technologies d'économie d'énergie

L'efficacité énergétique est un élément essentiel dans la conception des fours à moufle modernes. Les innovations en matière d'éléments chauffants et de matériaux d'isolation ont permis de réduire considérablement la consommation d'énergie tout en maintenant des performances élevées. Par exemple, l'utilisation d'éléments chauffants en disiliciure de molybdène permet aux fours de fonctionner à des températures allant jusqu'à 1 800 degrés Celsius (3 272 degrés Fahrenheit) avec une meilleure efficacité énergétique.

Les matériaux d'isolation avancés, tels que les céramiques réfractaires à haute température, contribuent également aux économies d'énergie en minimisant les pertes de chaleur. Ces matériaux offrent une excellente résistance thermique, garantissant que la chaleur générée dans le four reste contenue, réduisant ainsi l'énergie nécessaire pour maintenir des températures élevées. Cela permet non seulement de réduire les coûts d'exploitation, mais aussi de rendre les fours à moufle plus respectueux de l'environnement.

Matériaux d'isolation avancés

Le choix des matériaux d'isolation dans les fours à moufle est crucial pour les performances et l'efficacité énergétique. Les fours modernes utilisent des matériaux réfractaires avancés qui offrent des propriétés d'isolation supérieures. Ces matériaux empêchent non seulement les pertes de chaleur, mais assurent également une distribution uniforme de la chaleur dans la chambre, ce qui permet d'obtenir des résultats plus cohérents dans les applications de chauffage.

En outre, ces matériaux d'isolation avancés sont conçus pour résister aux températures extrêmes rencontrées dans les fours à moufle, ce qui garantit une durabilité et une fiabilité à long terme. Ceci est particulièrement important dans les applications à haute température, telles que les processus métallurgiques, où le four doit conserver son intégrité structurelle et ses propriétés d'isolation sur de longues périodes.

Applications des fours à moufle avancés

L'intégration de ces caractéristiques avancées a élargi les applications des fours à moufle dans divers domaines. Dans les laboratoires, les fours à moufle sont utilisés pour l'incinération d'échantillons biologiques, la détermination de la teneur en matières organiques des sols et la réalisation de réactions à haute température. Dans l'industrie, ils sont utilisés pour le traitement thermique des métaux, des céramiques et des composites, ainsi que pour la production de matériaux avancés par des procédés tels que le frittage et le moulage par injection de métaux.

La capacité à contrôler précisément la température et à maintenir des conditions de chauffage uniformes fait des fours à moufle avancés des outils indispensables à la recherche et à la fabrication. Leur conception économe en énergie s'aligne également sur les tendances actuelles en matière de pratiques durables, ce qui en fait un choix privilégié pour les applications scientifiques et industrielles modernes.

En conclusion, les caractéristiques avancées et les innovations des fours à moufle ont considérablement amélioré leurs capacités, les rendant plus polyvalents, plus efficaces et plus fiables. L'incorporation de contrôleurs programmables, de technologies d'économie d'énergie et de matériaux d'isolation avancés a non seulement amélioré leurs performances, mais a également élargi leurs possibilités d'application dans divers processus à haute température. Au fur et à mesure que la technologie progresse, nous pouvons nous attendre à de nouvelles améliorations qui continueront à repousser les limites de ce que les fours à moufle peuvent réaliser.

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire 1200℃

- Four de traitement thermique sous vide au molybdène

Articles associés

- Muffle vs. Four à Tube : Comment le bon choix évite une défaillance catastrophique au laboratoire

- L'architecture du vide : Maîtriser la sélection des matériaux dans les fours à vide

- Pourquoi vos expériences de four échouent : l'inadéquation cachée dans votre laboratoire

- Pourquoi vos expériences à haute température échouent : Le défaut de four que la plupart des laboratoires négligent

- Pourquoi vos expériences à haute température échouent : ce n'est pas la chaleur, c'est le four