Vous avez passé des jours à préparer l'échantillon parfait. La poudre est mélangée, la pièce est pressée et les paramètres du processus sont programmés avec un soin méticuleux. Vous la placez dans le four à haute température, et pendant des heures, tout se déroule comme prévu. La température monte régulièrement à 1600°C et se maintient parfaitement.

Vient ensuite le moment de vérité. Vous ouvrez la porte du four, anticipant un composant dense, solide et parfaitement formé. Au lieu de cela, vous trouvez une pièce fissurée, déformée ou présentant des propriétés très incohérentes. Une autre expérience a échoué. Une autre semaine de travail et des matériaux coûteux gaspillés. Vous vous demandez : « Qu'ai-je fait de mal ? »

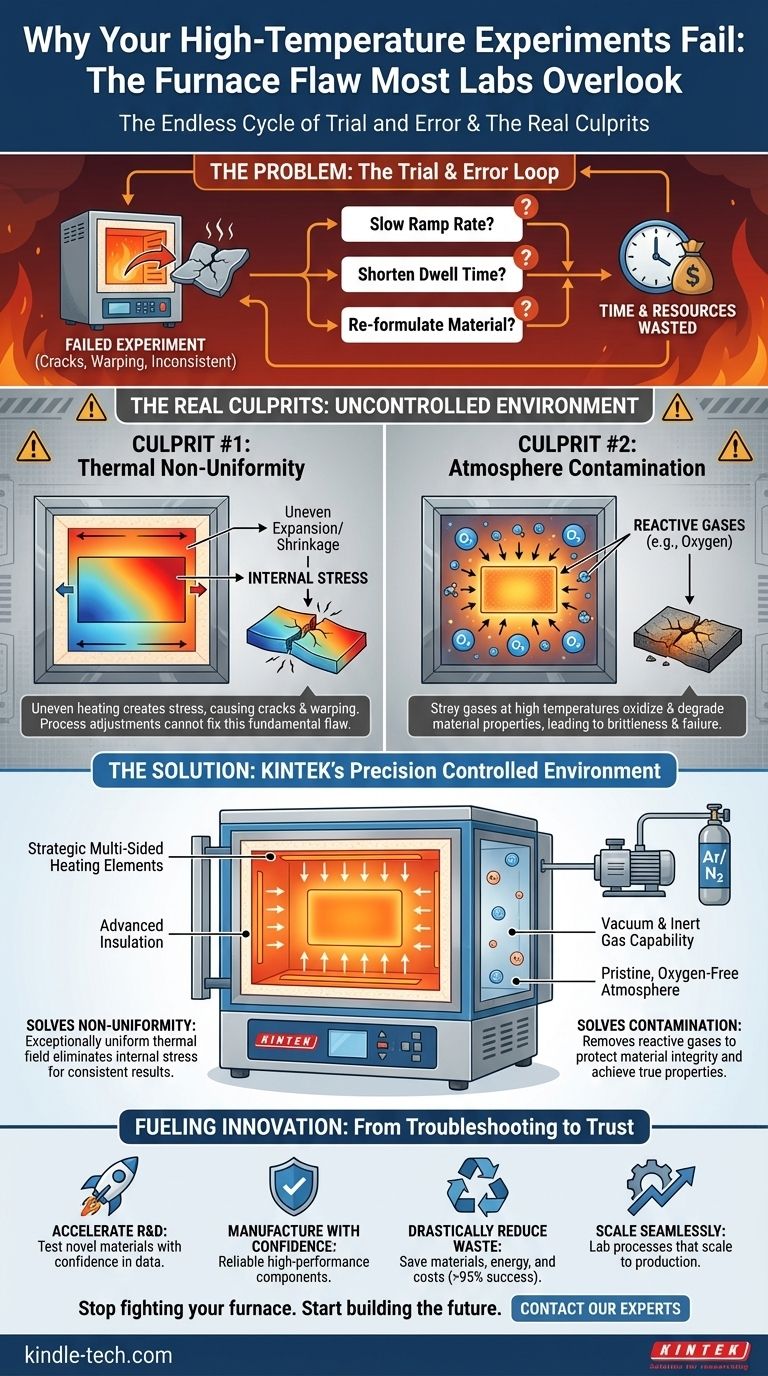

Le cycle sans fin d'essais et d'erreurs

Si ce scénario vous semble familier, vous n'êtes pas seul. Dans les domaines de la science des matériaux, de l'aérospatiale et de la R&D des dispositifs médicaux, les équipes luttent constamment contre ce problème exact. La réponse habituelle est de commencer à ajuster le processus, initiant un cycle d'ajustements épuisant et souvent infructueux.

Vous pourriez vous demander :

- « Ai-je chauffé trop rapidement ? » Alors vous ralentissez la vitesse de montée.

- « Ai-je maintenu la température trop longtemps ? » Alors vous raccourcissez le temps de maintien.

- « Ma composition matérielle est-elle légèrement erronée ? » Alors vous retournez à la planche à dessin et reformulez.

Chaque tentative consomme un temps précieux, de l'énergie et des matériaux de haute pureté. Plus important encore, cette improvisation érode la confiance et freine l'innovation. Lorsque les résultats ne sont pas reproductibles, vous ne pouvez pas faire confiance à vos données. Les projets prennent du retard, les coûts de développement explosent et le chemin vers la fabrication d'un produit fiable et performant devient impossibly escarpé. Vous êtes coincé à dépanner votre processus, alors que le vrai problème se situe ailleurs.

Les vrais coupables : l'uniformité thermique et l'atmosphère

La vérité frustrante est que votre processus ou votre matériau peut être parfait. Le problème n'est pas que votre four ait atteint 1600°C ; c'est comment il y est parvenu. Le succès de tout processus à haute température dépend de deux facteurs environnementaux critiques souvent négligés : l'uniformité thermique et le contrôle de l'atmosphère.

Coupable n°1 : Le manque d'uniformité thermique

Imaginez essayer de cuire un gros gâteau dans un four 50°C plus chaud d'un côté. Une partie du gâteau sera brûlée, tandis que l'autre sera encore crue. Un four à haute température avec un manque d'uniformité thermique fait exactement la même chose à votre matériau, mais avec des conséquences bien plus destructrices.

Si une partie de votre composant est significativement plus chaude qu'une autre, elle se dilate et se contracte à un rythme différent pendant le chauffage et le refroidissement. Cela crée une immense contrainte interne. Cette contrainte est la véritable raison pour laquelle vos pièces en céramique se fissurent, vos composants métalliques se déforment et vos propriétés matérielles sont incohérentes d'un bord à l'autre.

C'est pourquoi le simple ajustement de votre programme de chauffage échoue souvent. Vous essayez d'utiliser les contrôles de processus pour compenser un défaut fondamental de l'équipement lui-même, un environnement chauffé de manière inégale.

Coupable n°2 : La contamination atmosphérique

À des températures extrêmes, même les matériaux les plus stables deviennent très réactifs. Toute molécule d'oxygène errante dans la chambre peut agir comme un poison. Cette oxydation indésirable peut complètement dégrader les propriétés prévues d'un matériau, transformant un métal de haute pureté en un composite cassant ou ruinant les performances électriques d'une céramique avancée.

Si vos expériences donnent des matériaux présentant une fragilité inattendue ou de mauvaises performances, il s'agit souvent non pas d'un échec du matériau lui-même, mais d'un échec à le protéger d'une atmosphère contaminée pendant son état le plus vulnérable.

La solution : un environnement contrôlé, pas seulement une boîte chaude

Pour obtenir des résultats fiables et reproductibles, vous n'avez pas besoin d'un processus plus compliqué. Vous avez besoin d'un environnement meilleur et plus contrôlable. Vous avez besoin d'un four conçu dès le départ pour maîtriser l'uniformité thermique et le contrôle de l'atmosphère.

C'est la philosophie de conception fondamentale derrière les fours à haute température de KINTEK. Ce ne sont pas juste des boîtes qui chauffent ; ce sont des instruments de précision construits pour créer les conditions idéales de transformation des matériaux.

-

Pour résoudre le manque d'uniformité thermique : Nos fours sont dotés d'éléments chauffants stratégiquement placés sur plusieurs côtés de la chambre et d'une isolation avancée. Cette conception crée un champ thermique exceptionnellement uniforme, garantissant que votre pièce entière subit le même profil de température. Cela élimine directement les contraintes internes qui causent les fissures et les déformations, offrant des résultats constants et prévisibles à chaque fois.

-

Pour résoudre la contamination atmosphérique : Pour les matériaux sensibles, nos fours sous vide et à gaz inerte sont essentiels. En éliminant les gaz réactifs comme l'oxygène, ils créent un environnement vierge qui protège l'intégrité de votre matériau. Cela vous permet d'obtenir les propriétés chimiques et physiques réelles et sans compromis pour lesquelles vous avez conçu.

Un four KINTEK n'est pas juste un outil qui fait le travail. C'est l'incarnation d'une compréhension approfondie de ce qui fait réussir ou échouer les processus à haute température. Il est conçu pour résoudre la cause profonde du problème.

Passer de la lutte contre votre four à l'alimentation de l'innovation

Lorsque vous pouvez enfin faire confiance à votre équipement, votre attention se déplace du dépannge à la véritable innovation. En éliminant l'improvisation et l'incohérence, un nouveau monde de possibilités s'ouvre.

Vous pouvez maintenant :

- Accélérer la R&D : Tester en toute confiance de nouveaux matériaux et processus, sachant que vos résultats sont un véritable reflet de votre science, et non une loterie de votre équipement de laboratoire.

- Fabriquer en toute confiance : Produire de manière fiable des composants haute performance pour des applications critiques où l'échec n'est pas une option.

- Réduire considérablement le gaspillage : Passer d'un taux de réussite de 50 % à plus de 95 %, économisant d'énormes coûts en matériaux, en énergie et en heures de travail.

- Évoluer sans heurts : Développer un processus robuste en laboratoire auquel vous pouvez faire confiance pour passer à la production, car les principes fondamentaux du contrôle thermique restent constants.

Votre travail consiste à repousser les limites du possible avec les matériaux. Votre équipement ne devrait pas être ce qui vous retient. Il est temps de dépasser la réparation des pièces défectueuses et de commencer à construire l'avenir. Laissez-nous vous aider à faire en sorte que votre équipement soit un accélérateur, pas un obstacle. Contactez nos experts.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Articles associés

- Guide complet des fours à moufle : Types, utilisations et entretien

- Muffle vs. Four à Tube : Comment le bon choix évite une défaillance catastrophique au laboratoire

- Four à chambre vs. Four à moufle : utilisez-vous le mauvais outil pour le travail ?

- Muffle vs. Four à Tube : Comment un Choix Empêche des Échecs de Recherche Coûteux

- Pourquoi vos expériences de four échouent : l'inadéquation cachée dans votre laboratoire