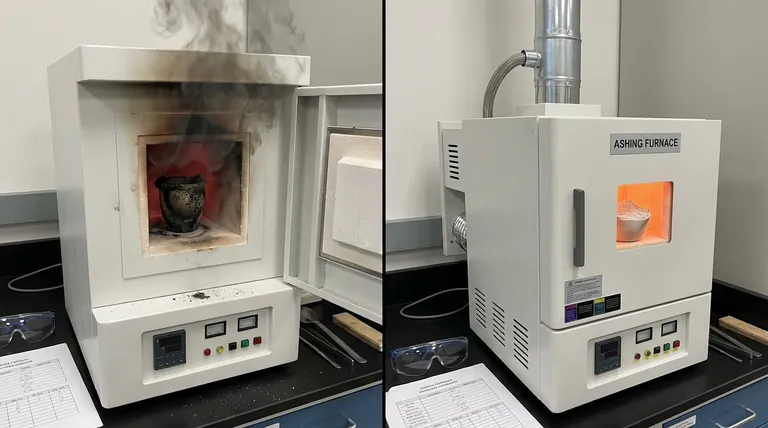

Imaginez ceci : après des heures d'un test critique de perte au feu, vous ouvrez la porte du four en vous attendant à une cendre fine et blanche. Au lieu de cela, vous êtes accueilli par une bouffée de fumée âcre et une vue décevante : un morceau de matière noirci et à moitié brûlé. L'échantillon est ruiné, votre calendrier est compromis, et vous vous demandez : « J'ai réglé la température correctement. Qu'est-ce qui s'est mal passé ? »

Si ce scénario vous semble douloureusement familier, vous n'êtes pas seul.

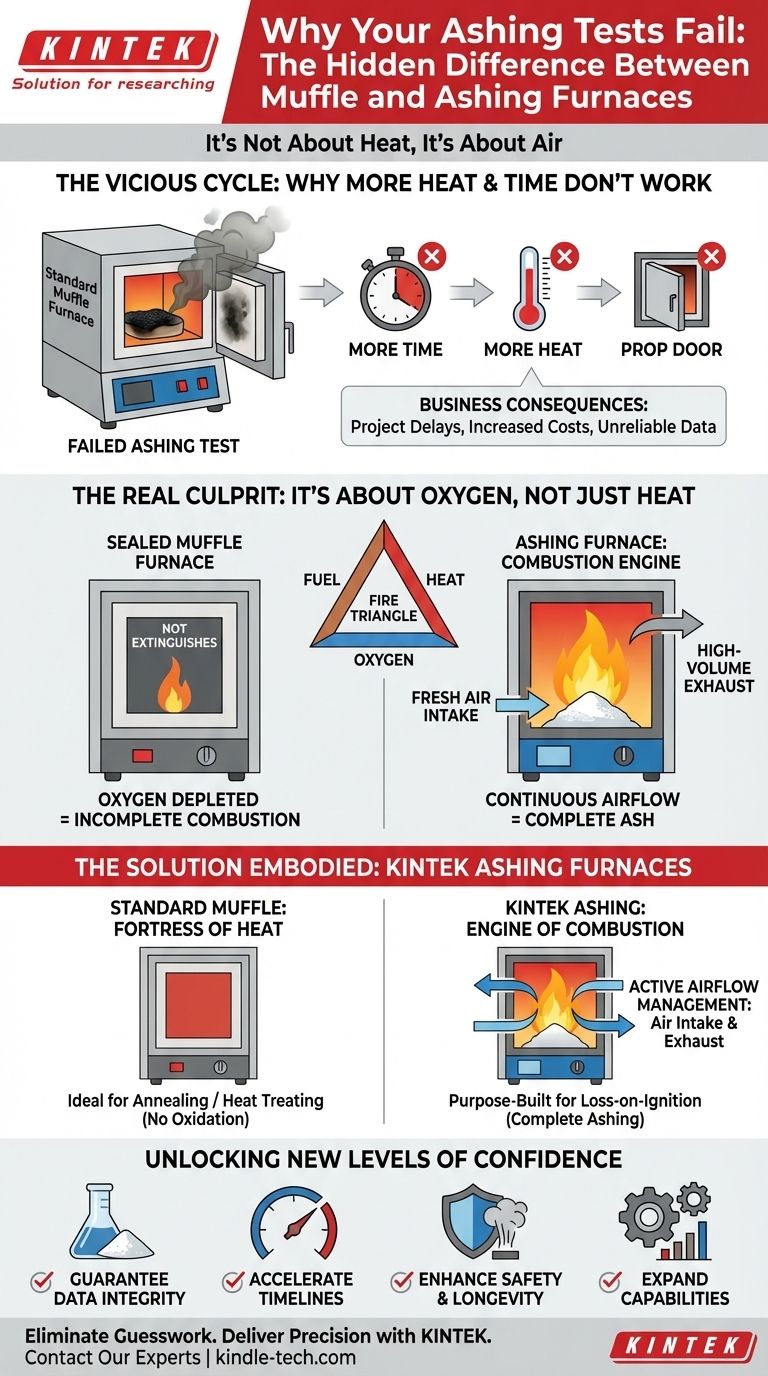

Le cercle vicieux : pourquoi plus de chaleur et plus de temps ne fonctionnent pas

Cet échec frustrant est une histoire courante dans les laboratoires du monde entier. Face à une combustion incomplète, la réponse typique est une série d'ajustements logiques mais finalement futiles.

D'abord, vous pourriez essayer de faire fonctionner le cycle plus longtemps. Lorsque cela ne produit pas une cendre propre, vous pourriez augmenter la température de consigne, en supposant que plus de chaleur est la solution. Certains peuvent même recourir à la pratique risquée de caler légèrement la porte du four, dans l'espoir de « l'aider ».

Chaque tentative aboutit au même résultat : des données incohérentes, des échantillons gaspillés et des heures de productivité perdues. Les conséquences commerciales sont importantes :

- Retards de projet : les contrôles de qualité critiques deviennent un goulot d'étranglement, retardant la production ou la recherche.

- Coûts accrus : matériaux gaspillés, consommation d'énergie élevée due aux tests répétés et, plus dommageable encore, le potentiel de fumées corrosives à dégrader les éléments chauffants coûteux et l'isolation du four.

- Données peu fiables : une analyse inexacte de la teneur en cendres peut compromettre la qualité du produit, entraîner des audits échoués et nuire à la réputation de précision de votre organisation.

Ces « solutions » échouent toutes pour la même raison : elles traitent le mauvais symptôme. Le problème n'est pas votre température ni votre timing.

Le véritable coupable : il ne s'agit pas de chaleur, il s'agit d'air

La raison fondamentale d'une combustion incomplète est étonnamment simple : vous essayez d'allumer un feu dans une boîte fermée.

Chaque feu, d'un feu de camp à une combustion complexe en laboratoire, a besoin de trois choses : du combustible (votre échantillon), de la chaleur (votre four) et de l'oxygène. Un four à moufle standard est conçu pour exceller dans la fourniture de chaleur dans un environnement stable et statique. Sa conception même – le « moufle » – est destinée à isoler l'échantillon du monde extérieur, ce qui signifie qu'il limite également sévèrement l'apport d'air frais.

Quelques minutes après le début du cycle, le processus de combustion consomme la petite quantité d'oxygène à l'intérieur de la chambre, puis s'arrête. Pas plus de chaleur ou de temps ne peut le redémarrer. Il vous reste un échantillon cuit et carbonisé, pas une cendre entièrement brûlée. C'est pourquoi les « solutions » courantes échouent :

- Plus de temps : est inutile lorsque la réaction chimique a déjà été privée d'oxygène.

- Plus de chaleur : ne fait que cuire davantage le matériau carbonisé sans le brûler réellement.

- Caler la porte : est une méthode incontrôlée et dangereuse qui introduit des variables imprévisibles et n'évacue pas efficacement les fumées dangereuses.

Pour obtenir une combustion complète et rapide, vous n'avez pas besoin d'un four plus chaud. Vous avez besoin d'un four conçu pour respirer.

La solution incarnée : un outil conçu pour la combustion

La solution n'est pas de trouver une solution de contournement, mais d'utiliser le bon outil conçu dès le départ pour résoudre le problème de l'oxygène. C'est le principe fondamental d'un véritable four de calcination.

Un four de calcination n'est pas simplement un four à moufle avec un nom différent ; c'est un moteur de combustion. Bien qu'il partage le même principe de chauffage indirect, il ajoute un système critique qui manque aux fours à moufle standard : une gestion active du flux d'air.

Nos fours de calcination KINTEK incarnent ce principe. Ils sont spécialement conçus avec :

- Admission d'air continue : un port d'admission dédié alimente constamment la chambre en air frais et riche en oxygène, souvent préchauffé pour maintenir l'uniformité thermique et éviter de choquer l'échantillon.

- Échappement à haut débit : un grand évent dédié évacue activement et en toute sécurité la fumée, l'humidité et les fumées corrosives générées pendant la combustion, protégeant ainsi l'environnement du laboratoire et les composants du four.

Ce flux d'air conçu répond directement à la cause profonde de l'échec. Il garantit que l'échantillon dispose d'un apport constant et abondant d'oxygène, permettant au processus de combustion de se dérouler rapidement et efficacement jusqu'à son terme. C'est un outil construit sur une compréhension approfondie de la chimie sous-jacente, conçu pour vous donner un résultat parfait à chaque fois.

Inversement, nos fours à moufle KINTEK standard sont conçus dans le but opposé : créer une forteresse de chaleur. Ils fournissent une atmosphère vierge et statique, parfaite pour des applications telles que le recuit ou le traitement thermique des métaux où l'introduction d'oxygène provoquerait une oxydation indésirable et ruinerait l'échantillon.

Au-delà de la solution : débloquer de nouveaux niveaux de confiance et d'efficacité

Lorsque vous arrêtez de vous battre avec votre équipement et que vous commencez à utiliser le bon outil pour le travail, tout change. L'incertitude lancinante du traitement thermique est remplacée par un succès prévisible. Cela ne résout pas seulement un ancien problème ; cela libère un nouveau potentiel pour l'ensemble de votre laboratoire.

Avec une calcination fiable et reproductible, vous pouvez désormais :

- Garantir l'intégrité des données : effectuez en toute confiance des analyses de perte au feu et de teneur en cendres qui respectent les normes industrielles les plus strictes (telles que ASTM ou ISO), sachant que vos résultats sont précis.

- Accélérer les délais : éliminez les heures perdues sur les re-tests. Effectuez les tests correctement du premier coup, libérant ainsi du personnel et des équipements précieux pour se concentrer sur un travail plus innovant.

- Améliorer la sécurité et la longévité : travaillez dans un environnement de laboratoire plus sûr, exempt de fumées dangereuses, tout en protégeant votre four des sous-produits corrosifs qui raccourcissent sa durée de vie.

- Élargir les capacités : entreprenez des projets plus exigeants, resserrez le contrôle qualité de votre chaîne de production et accélérez la R&D de nouveaux matériaux, le tout basé sur des données analytiques fiables.

Passer de résultats incohérents à une précision garantie ne consiste pas à travailler plus dur ; il s'agit de comprendre le problème fondamental et de choisir la solution spécialement conçue. Laissez-nous vous aider à éliminer les conjectures afin que vous puissiez vous concentrer sur les résultats. Si vos projets exigent de la précision, notre équipe peut s'assurer que vous disposez du bon outil pour la fournir.

Prêt à mettre fin aux tests échoués et aux données peu fiables ? Discutons des exigences spécifiques de votre application. Contactez nos experts.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Articles associés

- Guide complet des fours à moufle : Applications, types et entretien

- Pourquoi vos expériences à haute température échouent : ce n'est pas la chaleur, c'est le four

- Guide complet des fours à moufle : Types, utilisations et entretien

- L'architecture du vide : Maîtriser la sélection des matériaux dans les fours à vide

- Muffle vs. Four à Tube : Comment le bon choix évite une défaillance catastrophique au laboratoire