Vous avez tout fait dans les règles. Vos matériaux sont purs, votre processus est méticuleux et votre équipe est compétente. Pourtant, les résultats de vos expériences à haute température sont incohérents, ou pire, carrément des échecs. Vos pourcentages de calcination varient, des composants délicats ressortent défectueux et vous ne parvenez pas à identifier une source de contamination. Vous commencez à suspecter le seul équipement que vous teniez pour acquis : votre four de laboratoire.

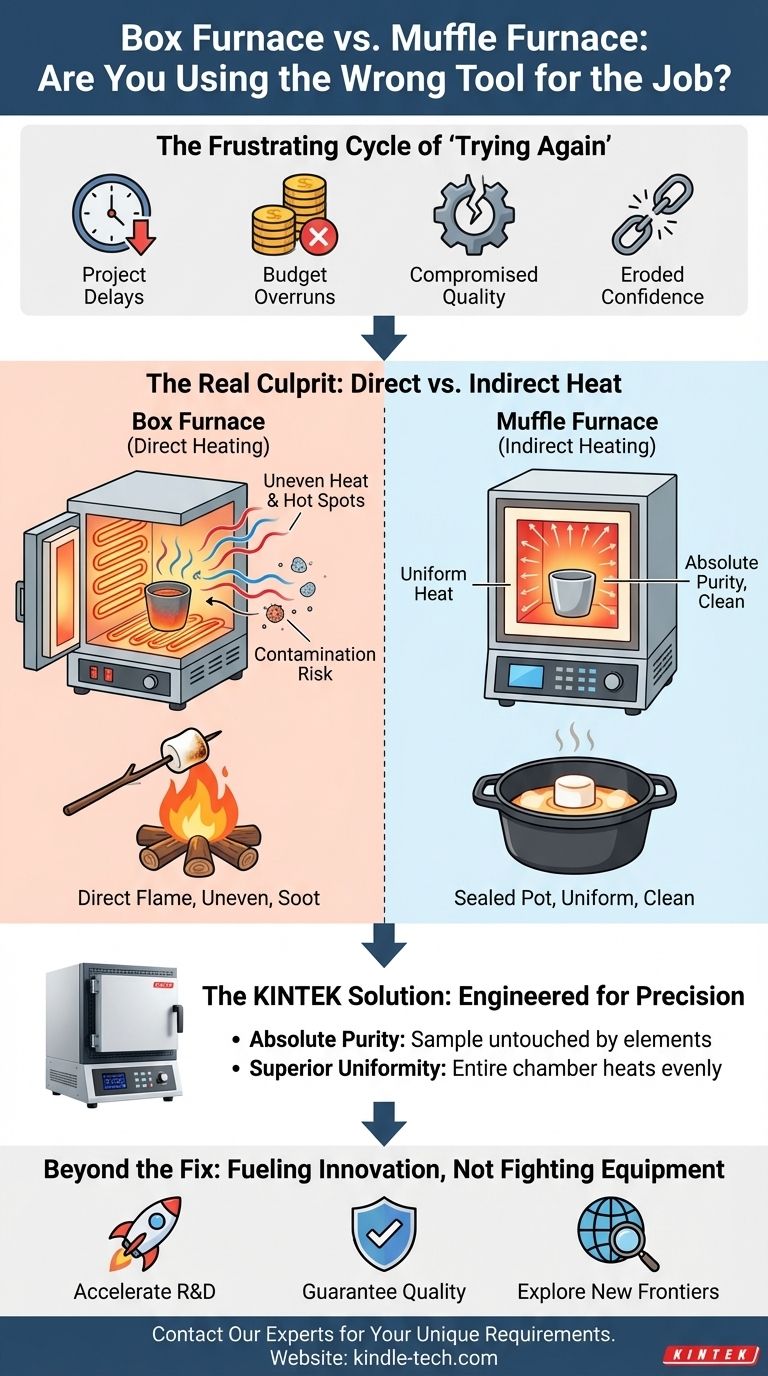

Le cycle frustrant de « réessai »

Si ce scénario vous semble familier, vous n'êtes pas seul. Dans d'innombrables laboratoires, les chercheurs se retrouvent piégés dans un cycle coûteux de réexécution des tests. Ils peuvent ajuster le profil de température, essayer différents creusets ou passer des jours à recalibrer un contrôleur, tout cela dans une tentative désespérée d'obtenir de la cohérence.

Ce ne sont pas seulement des frustrations académiques ; elles ont de sérieuses conséquences commerciales :

- Retards de projet : Des semaines de progrès sont perdues à la poursuite de variables fantômes.

- Dépassements de budget : Des matériaux sources et des consommables coûteux sont gaspillés lors de cycles ratés.

- Qualité compromise : Pour les équipes de contrôle qualité, des données incohérentes signifient que vous ne pouvez pas approuver en toute confiance l'intégrité d'un produit.

- Confiance érodée : En fin de compte, vous perdez confiance dans les données de votre propre laboratoire, ce qui ralentit l'innovation et la prise de décision.

La croyance générale est qu'avec suffisamment d'ajustements, le problème finira par disparaître. Mais si le problème ne réside pas dans votre processus, mais est intégré directement dans le four que vous utilisez ?

Le véritable coupable : Chauffage direct vs. indirect

La confusion commence souvent par une simple question de terminologie : « four à chambre » contre « four à moufle ». Beaucoup utilisent les termes de manière interchangeable, supposant qu'ils signifient tous deux simplement un four rectangulaire qui devient très chaud. Cette incompréhension est la racine cachée d'innombrables expériences ratées.

La différence déterminante n'est pas la forme extérieure, mais la méthode de chauffage.

Le défaut du chauffage direct

Dans un four à chambre de base, les éléments chauffants (comme les fils enroulés) sont souvent exposés directement dans la chambre de chauffage. Votre échantillon est essentiellement cuit par un rayonnement direct et brut de ces éléments rougeoyants.

Pensez-y comme à griller une guimauve directement au-dessus d'un feu de camp. Vous obtenez une chaleur intense, mais vous avez aussi des points chauds qui provoquent un brunissement inégal, et la suie de la flamme peut contaminer votre guimauve. Dans un four, cela se traduit par :

- Contamination : À mesure que les éléments chauffants vieillissent, ils peuvent libérer des particules microscopiques qui tombent directement sur votre échantillon, ruinant sa pureté.

- Non-uniformité de la température : Le rayonnement direct crée des « points chauds », ce qui signifie qu'un côté de votre échantillon peut être considérablement plus chaud que l'autre, entraînant des transformations de matériaux incohérentes.

Aucun ajustement de processus ne peut résoudre ce problème. Vous luttez contre une limitation fondamentale de conception.

La puissance du chauffage indirect

Un four à moufle, en revanche, fonctionne selon un principe plus intelligent. Il contient une chambre intérieure séparée et scellée, le moufle, généralement en matériau céramique uniforme. Les éléments chauffants sont à l'extérieur de cette chambre.

Cette fois, imaginez cuire votre guimauve dans une cocotte en fonte fermée et préchauffée. La cocotte elle-même rayonne la chaleur uniformément de tous les côtés. Le résultat est une guimauve parfaitement et uniformément cuite, sans aucune contamination du feu.

C'est le principe du moufle. Les éléments chauffent le moufle, et le moufle fournit un environnement thermique propre et parfaitement uniforme pour votre échantillon. Il isole physiquement votre travail des deux principales sources d'échec : la contamination et les points chauds.

La solution incarnée : Ingénierie pour la précision

Pour garantir des échantillons purs et des résultats reproductibles, vous n'avez pas seulement besoin d'une boîte qui chauffe. Vous avez besoin d'un outil spécialement conçu pour créer un environnement de chauffage contrôlé et uniforme. Vous avez besoin d'un véritable four à moufle.

C'est précisément le principe derrière les fours de laboratoire KINTEK. Nous ne construisons pas seulement des boîtes ; nous concevons des instruments de précision. Nos fours à moufle sont conçus dès le départ pour résoudre le problème fondamental de l'intégrité de l'échantillon. Le moufle scellé en céramique de haute pureté n'est pas un ajout ; c'est le cœur de la machine. Il aborde et élimine directement les causes profondes d'échec qui affligent les conceptions plus simples.

En isolant votre échantillon des éléments chauffants, un four à moufle KINTEK offre les deux éléments les plus importants pour les applications sensibles :

- Pureté absolue : Votre échantillon reste intact par autre chose que de la chaleur radiante propre.

- Uniformité supérieure : Toute la chambre chauffe à la même température, garantissant que votre échantillon entier subit exactement le même processus.

Au-delà de la réparation : Alimenter l'innovation, pas combattre l'équipement

Une fois que vous arrêtez de vous battre avec votre équipement, vous libérez le véritable potentiel de votre laboratoire. Avec un processus de chauffage fiable, vous pouvez passer du dépannage à la découverte authentique.

- Accélérer la R&D : Développez et testez plus rapidement et avec plus de confiance de nouveaux alliages, polymères ou céramiques sensibles à la chaleur.

- Garantir la qualité : Effectuez une calcination définitive pour l'analyse des matériaux ou réalisez un contrôle qualité robuste sur des composants critiques pour les industries aérospatiale ou médicale.

- Explorer de nouvelles frontières : Entreprendre une analyse des traces de métaux ou d'autres processus chimiques sensibles qui étaient auparavant impossibles en raison du risque élevé de contamination.

En fin de compte, disposer du bon outil signifie que vous pouvez faire confiance à vos données, respecter vos délais et vous concentrer sur le travail qui fait réellement progresser votre entreprise.

La différence entre un test raté et une découverte révolutionnaire peut dépendre des outils que vous utilisez. Si vous en avez assez des résultats incohérents et que vous souhaitez vous assurer que votre laboratoire est équipé pour la précision et la fiabilité, notre équipe est là pour vous aider. Nous pouvons vous aider à dépasser la terminologie confuse pour trouver la solution exacte qui résoudra vos défis techniques et atteindra vos objectifs commerciaux. Discutons des exigences uniques de votre projet. Contactez nos experts.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Articles associés

- Guide complet des fours à moufle : Types, utilisations et entretien

- Pourquoi vos expériences de four échouent : l'inadéquation cachée dans votre laboratoire

- Guide complet des fours à moufle : Applications, types et entretien

- Pourquoi vos expériences à haute température échouent : Le défaut de four que la plupart des laboratoires négligent

- L'architecture du vide : Maîtriser la sélection des matériaux dans les fours à vide