Introduction aux fours à moufle

Les fours à moufle sont des outils essentiels en laboratoire et dans l'industrie, car ils jouent un rôle crucial dans les processus à haute température. Ce guide complet se penche sur les complexités des fours à moufle, en commençant par une vue d'ensemble de leurs composants de base et de leur importance. Nous explorerons leur évolution historique, les différents types disponibles et leurs applications dans différentes industries. En outre, ce guide fournit des conseils d'entretien essentiels et des informations sur les avancées technologiques futures, afin que vous disposiez de toutes les informations nécessaires pour optimiser les performances de votre four à moufle.

Évolution historique des fours à moufle

L'évolution des fours à moufle témoigne de l'ingéniosité humaine et des progrès technologiques, en particulier dans les domaines de la science des matériaux et des procédés industriels. À l'origine, ces fours étaient conçus pour isoler le matériau chauffé du combustible et des sous-produits de la combustion, afin de garantir un environnement de chauffage plus propre et mieux contrôlé. Ce concept est resté au cœur de la conception et de la fonction des fours à moufle, même s'ils ont évolué au fil des décennies.

Les premiers développements

C'est au début du XXe siècle qu'ont été conçus les premiers fours à moufle, qui utilisaient principalement le charbon et le bois comme sources de chaleur. Ces fours se caractérisaient par des chambres de chauffe et des processus de combustion distincts, qui étaient essentiels pour des tâches telles que la fusion des métaux et des céramiques. L'isolation du matériau du combustible a constitué une innovation importante, réduisant la contamination et améliorant la qualité du produit final.

Progrès technologiques après la Seconde Guerre mondiale

La période qui a suivi la Seconde Guerre mondiale a marqué un tournant important pour les fours à moufle. Avec le besoin urgent de reprise et de développement économiques, les industries telles que la fabrication, l'agriculture et la chimie ont commencé à dépendre fortement de l'équipement de traitement à haute température. Cette demande a stimulé le développement de fours à moufle plus sophistiqués, y compris ceux qui pouvaient fonctionner à des températures plus élevées et avec une plus grande précision.

Dans les années 1970 et 1980, l'intégration de capteurs de température et d'humidité, ainsi que le développement d'instruments avancés de contrôle de la température, ont jeté les bases techniques de fours à moufle plus efficaces et plus précis. Ces progrès ont permis de mieux contrôler le processus de chauffage, garantissant ainsi que les matériaux étaient traités dans des conditions optimales.

Transition vers les fours à moufle électriques

L'électrification généralisée des pays développés au milieu du 20e siècle a conduit à l'abandon des fours à moufle traditionnels à combustible au profit de modèles électriques. Les fours à moufle électriques offraient plusieurs avantages, notamment un fonctionnement plus propre, un contrôle plus précis de la température et une plus grande efficacité énergétique. Cette transition a été facilitée par le développement d'éléments chauffants à haute température, capables de résister aux exigences rigoureuses des applications industrielles et de laboratoire.

Applications modernes et innovations

Aujourd'hui, les fours à moufle sont utilisés dans un large éventail d'applications, depuis la création de revêtements émaillés et la fusion du verre jusqu'à la recherche en chimie et en science des matériaux. Les fours à moufle modernes sont dotés de fonctions avancées telles que des commandes numériques de température, des réglages programmables et des opérations automatisées, ce qui en fait des outils indispensables dans les milieux industriels et universitaires.

Dans les laboratoires de recherche, les fours à moufle sont utilisés pour déterminer le pourcentage total de composants non combustibles et non volatils dans les échantillons, une analyse essentielle pour diverses études scientifiques. La capacité à maintenir des températures élevées de manière constante et précise est cruciale pour ces applications, car elle garantit des résultats fiables et reproductibles.

Conclusion

L'évolution historique des fours à moufle reflète la recherche constante de l'innovation technologique et de l'efficacité. Depuis leurs premières conceptions utilisant du charbon et du bois jusqu'aux modèles électriques sophistiqués d'aujourd'hui, les fours à moufle ont joué un rôle essentiel dans l'avancement de diverses industries et domaines scientifiques. Au fur et à mesure que la technologie évolue, il est probable que les fours à moufle intègrent des caractéristiques encore plus avancées, ce qui améliorera encore leurs capacités et leurs applications.

Types de fours à moufle

Les fours à moufle sont des outils essentiels dans diverses industries et laboratoires. Ils sont utilisés pour des processus tels que la fusion, le séchage, le moulage et le chauffage de matériaux. Ces fours sont conçus pour fonctionner dans des conditions contrôlées, garantissant une contamination minimale et un contrôle précis de la température. Nous explorons ici les différents types de fours à moufle disponibles, en soulignant leurs caractéristiques et applications uniques.

Fours à moufle à résistance électrique

Les fours à moufle à résistance électrique sont les plus courants. Ils utilisent des éléments chauffants électriques en fil de résistance, comme le nichrome. Ces fours peuvent atteindre des températures allant de plusieurs centaines de degrés Celsius à 1800°C. Ils sont largement utilisés dans les laboratoires pour des tâches telles que le frittage, la combustion de liants et la fusion, en raison de leur capacité à maintenir des températures précises et uniformes.

Fours à moufle à haute température

Les fours à moufle à haute température sont conçus pour des applications nécessitant une chaleur extrême, souvent utilisée pour l'analyse et la décomposition des matériaux. Ces fours sont construits avec des composants et des matériaux de haute qualité, garantissant la durabilité et un excellent contrôle de la température. L'enceinte intérieure est généralement en acier inoxydable à double paroi, ce qui minimise les pertes de chaleur, tandis que l'isolation en fibre céramique de la structure extérieure améliore le rayonnement de la chaleur dans l'ensemble de l'unité, ce qui favorise une distribution uniforme de la chaleur.

Four à deux étages

Les fours divisés sont dotés d'une chambre de moufle amovible, qui peut être facilement détachée pour le nettoyage ou l'entretien. Cette conception est particulièrement avantageuse dans les cas où le moufle peut être contaminé ou endommagé au fil du temps. La facilité d'accès permet un entretien rapide et efficace, ce qui rend les fours à deux étages idéaux pour les laboratoires et les industries où une maintenance fréquente est nécessaire.

Four à vide

Les fours à vide sont conçus pour chauffer des matériaux dans un environnement sous vide ou à basse pression. Cette caractéristique est cruciale pour les processus à haute température qui exigent une contamination minimale et un contrôle précis de la température. Les fours à vide sont souvent utilisés dans le traitement des matériaux avancés, comme dans la synthèse d'alliages et de céramiques de haute performance, où l'absence de gaz atmosphériques est essentielle pour empêcher l'oxydation et d'autres réactions chimiques.

Four multizone

Les fours multizones sont équipés de plusieurs zones de chauffage, chacune étant capable de contrôler la température de manière indépendante. Cette conception permet une gestion précise de la température dans les différentes zones du moufle, ce qui les rend adaptés aux applications complexes telles que la croissance des cristaux et la synthèse des matériaux. La possibilité de maintenir des températures variables dans un même four renforce sa polyvalence et son efficacité dans la recherche et l'industrie.

Four à moufle de laboratoire

Les fours à moufle de laboratoire sont spécifiquement conçus à des fins expérimentales, permettant de créer des températures spécifiques pour diverses tâches de chauffage telles que la fusion et le frittage. Ces fours sont essentiels dans les environnements de recherche où des conditions de chauffage contrôlées sont primordiales pour obtenir des résultats précis et fiables.

Four à moufle électrique

Les fours électriques à moufle sont réputés pour leur capacité à fonctionner à des températures plus élevées que les autres types de fours, avec des densités de puissance plus importantes. Ils sont utilisés pour toute une série de processus, notamment le séchage, la fusion, le chauffage et le moulage de matériaux. Leurs performances robustes et leur capacité à atteindre des températures élevées en font un choix privilégié dans les industries nécessitant des applications de chauffage intensives.

En conclusion, le choix d'un four à moufle dépend des exigences spécifiques de l'application, notamment de la plage de température, du temps de chauffage et de la compatibilité des matériaux. Chaque type de four offre des avantages uniques, et il convient d'accorder une attention particulière à ces facteurs pour garantir le fonctionnement le plus efficace et le plus performant dans divers environnements industriels et de laboratoire.

Principaux composants des fours à moufle

Les fours à moufle sont des équipements essentiels dans les laboratoires pour les processus à haute température tels que l'incinération, le recuit et le frittage. Il est essentiel de comprendre les principaux composants de ces fours pour pouvoir les utiliser et les entretenir efficacement. Cette section examine les composants essentiels des fours à moufle, notamment les éléments chauffants, les matériaux réfractaires et les systèmes de contrôle de la température.

Éléments chauffants

Les éléments chauffants constituent le cœur de tout four à moufle, car ils sont chargés de générer la chaleur nécessaire. Ces éléments sont généralement fabriqués à partir de fils de résistance ou de matériaux céramiques, qui peuvent supporter des températures élevées sans se dégrader. Le choix du matériau des éléments chauffants dépend de la température maximale de fonctionnement du four. Par exemple, les fils en nickel-chrome (Nichrome) sont couramment utilisés pour les fours fonctionnant jusqu'à 1100°C, tandis que les éléments en disiliciure de molybdène conviennent pour des températures plus élevées, jusqu'à 1800°C.

La conception et l'emplacement des éléments chauffants sont essentiels pour assurer une distribution uniforme de la chaleur dans la chambre à moufle. Dans de nombreux fours modernes, les éléments chauffants sont enroulés autour de la chambre réfractaire ou placés à des endroits stratégiques pour assurer un chauffage uniforme des échantillons.

Matériaux réfractaires

Les matériaux réfractaires forment le revêtement intérieur de la chambre à moufle et sont essentiels pour isoler le four et protéger l'enveloppe extérieure des températures élevées. Ces matériaux doivent avoir une résistance thermique élevée et une faible conductivité thermique pour maintenir une température constante à l'intérieur du four. Les matériaux réfractaires les plus courants sont les carreaux de céramique, les plaques de zircone et les briques d'alumine, qui peuvent résister à des températures allant jusqu'à 1 800 °C.

Le revêtement réfractaire joue également un rôle crucial en empêchant le contact direct entre les éléments chauffants et les échantillons, ce qui pourrait entraîner une contamination ou un chauffage inégal. L'épaisseur et la qualité du revêtement réfractaire sont essentielles pour la longévité et les performances du four.

Systèmes de contrôle de la température

Les systèmes de contrôle de la température sont essentiels pour garantir que le four à moufle fonctionne dans la plage de température souhaitée. Les fours à moufle modernes sont équipés de contrôleurs numériques avancés qui permettent aux utilisateurs de régler et de maintenir avec précision des niveaux de température spécifiques. Ces contrôleurs utilisent des thermocouples ou des thermistances pour surveiller la température interne du four et fournir un retour d'information en temps réel pour des ajustements précis.

Les thermocouples sont des capteurs de température qui génèrent une tension proportionnelle à la différence de température entre deux points. Ils sont largement utilisés dans les fours à moufle en raison de leur précision et de leur fiabilité. Les thermocouples sont généralement fabriqués à partir d'alliages tels que le chromel-alumel ou le fer-constantan et peuvent mesurer des températures allant jusqu'à 1 400 °C.

Les contrôleurs numériques comportent également des dispositifs de sécurité tels que des alarmes de surchauffe et des mécanismes d'arrêt automatique pour éviter la surchauffe et les dommages potentiels au four ou aux échantillons. Ces caractéristiques garantissent un fonctionnement sûr et efficace du four à moufle.

Alimentation électrique et isolation

L'alimentation électrique est un autre composant essentiel d'un four à moufle, car elle fournit l'énergie électrique nécessaire pour faire fonctionner les éléments chauffants. L'alimentation électrique doit être capable de fournir la tension et le courant nécessaires aux éléments chauffants sans provoquer de tension électrique ou de surchauffe.

Des matériaux isolants entourent la chambre du four à moufle afin de maintenir une température constante à l'intérieur du four. Ces matériaux, tels que les fibres céramiques ou la laine minérale, ont une faible conductivité thermique et une résistance thermique élevée, ce qui permet de conserver la chaleur à l'intérieur de la chambre et de minimiser les pertes d'énergie.

Enveloppe extérieure et système d'échappement

L'enveloppe extérieure d'un four à moufle est généralement faite d'acier ou d'autres matériaux qui assurent la solidité de la structure et protègent les composants internes des dommages physiques et des facteurs environnementaux. L'enveloppe sert également de barrière contre la chaleur et les radiations, garantissant ainsi la sécurité des opérateurs.

Certains fours à moufle comprennent un système d'échappement pour évacuer les gaz ou les fumées générés pendant les processus à haute température. Le système d'échappement se compose généralement d'un conduit de fumée, d'un conduit d'échappement et d'un ventilateur ou d'une soufflerie pour éliminer les émissions nocives de la chambre du four.

Conclusion

En conclusion, les composants clés des fours à moufle, notamment les éléments chauffants, les matériaux réfractaires et les systèmes de contrôle de la température, sont essentiels à leur bon fonctionnement et à leurs performances. Il est essentiel de comprendre ces composants et leurs fonctions pour maintenir et optimiser l'efficacité et la sécurité des fours à moufle dans les laboratoires. En s'assurant que ces composants sont correctement conçus et entretenus, les laboratoires peuvent obtenir un traitement à haute température fiable et précis pour une large gamme d'applications.

Applications des fours à moufle

Les fours à moufle sont des fours polyvalents à haute température utilisés dans un large éventail d'industries et de processus. Leur fonction principale est de chauffer des matériaux à des températures extrêmement élevées tout en maintenant un environnement contrôlé et isolé, ce qui empêche les contaminants externes d'affecter le processus. Cette section examine les différentes applications des fours à moufle, en soulignant leur importance dans la recherche en laboratoire, le travail des métaux, la fabrication du verre et plusieurs autres industries.

Recherche en laboratoire

En laboratoire, les fours à moufle sont indispensables pour toute une série de procédures analytiques. Ils sont couramment utilisés pour déterminer la teneur en cendres des échantillons, ce qui est crucial dans des domaines tels que les sciences de l'environnement, les essais de matériaux et l'analyse médico-légale. Le contrôle précis de la température et l'isolation assurés par les fours à moufle garantissent des résultats précis et reproductibles, ce qui en fait un équipement standard dans les laboratoires de contrôle de la qualité et de recherche.

Travail des métaux

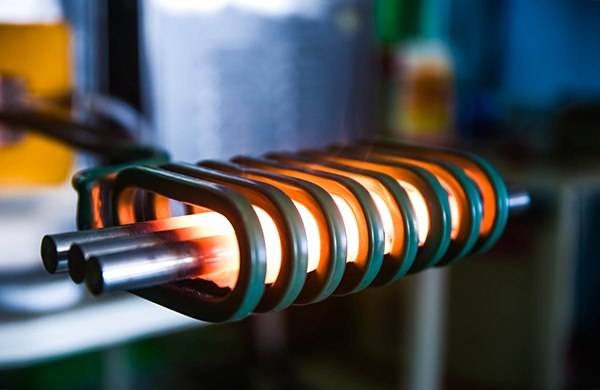

Dans l'industrie métallurgique, les fours à moufle jouent un rôle essentiel dans des processus tels que le recuit, la trempe et le frittage. Ces procédés nécessitent une gestion précise de la température pour obtenir les propriétés métallurgiques souhaitées du métal. Les fours à moufle sont conçus pour maintenir des températures uniformes à l'intérieur de leurs chambres, ce qui garantit que le métal est chauffé de manière homogène et constante. Cette uniformité est essentielle pour éviter les déformations et garantir l'intégrité structurelle du produit final.

Fabrication du verre

La fabrication du verre est un autre secteur où les fours à moufle sont largement utilisés. Ces fours sont utilisés pour le recuit du verre, un processus qui soulage les tensions internes et améliore la durabilité du verre. Les cycles de chauffage et de refroidissement contrôlés fournis par les fours à moufle sont essentiels pour obtenir les propriétés optiques et mécaniques souhaitées dans le verre. En outre, les fours à moufle sont utilisés dans la production de verres spéciaux, où un contrôle précis de la température est nécessaire pour obtenir des compositions et des propriétés spécifiques.

Autres industries

Au-delà des laboratoires, de la métallurgie et de l'industrie du verre, les fours à moufle trouvent des applications dans de nombreux autres secteurs :

- Industrie des céramiques: Utilisés pour la cuisson et le frittage de matériaux céramiques, qui nécessitent des températures élevées pour obtenir la dureté et la durabilité souhaitées.

- Industrie biomédicale: Utilisé pour la stérilisation des instruments médicaux et le traitement des biomatériaux.

- Industrie des peintures et des revêtements: Utilisé pour le durcissement et le séchage de la peinture et des revêtements, afin d'assurer une application et une adhérence uniformes.

- Industrie des plastiques et du caoutchouc: Essentiel pour les processus tels que la vulcanisation et la polymérisation, qui nécessitent des températures élevées pour modifier les propriétés des plastiques et des caoutchoucs.

Facteurs à prendre en compte lors du choix d'un four à moufle

Pour choisir le four à moufle adapté à une application spécifique, il faut tenir compte de plusieurs facteurs clés :

- Gamme de température: Le four doit être capable d'atteindre et de maintenir la température requise pour le procédé envisagé.

- Taille de la chambre: Le volume interne du four doit être suffisant pour accueillir les échantillons ou les matériaux traités.

- Taux de chauffage et de refroidissement: La vitesse à laquelle le four peut chauffer et refroidir peut avoir un impact sur l'efficacité du processus.

- Efficacité énergétique: Un four à haut rendement énergétique permet de réduire les coûts d'exploitation et l'impact sur l'environnement.

- Caractéristiques de sécurité: Les caractéristiques telles que l'arrêt automatique, la protection contre la surchauffe et les mécanismes de manipulation sûre sont importantes pour garantir un fonctionnement sûr.

En conclusion, les fours à moufle sont des outils essentiels dans un large éventail d'industries, car ils offrent un contrôle précis de la température et l'isolation nécessaire pour les processus à haute température. Qu'il s'agisse de recherche en laboratoire, de métallurgie, de fabrication de verre ou d'autres industries spécialisées, la fonctionnalité et la fiabilité des fours à moufle garantissent qu'ils restent une pièce d'équipement essentielle dans les processus industriels modernes.

Avantages des fours à moufle

Les fours à moufle sont très appréciés en laboratoire et dans l'industrie pour leur efficacité, l'uniformité de leur température et leur rentabilité. Ces fours sont conçus pour atteindre des températures extrêmement élevées, souvent jusqu'à 1800°C ou plus, ce qui les rend indispensables pour traiter les matériaux qui nécessitent des conditions aussi extrêmes, notamment les céramiques, les métaux et les minéraux.

Efficacité et polyvalence

L'un des principaux avantages des fours à moufle est leur polyvalence. Ils peuvent être utilisés pour une large gamme d'applications telles que le recuit, la trempe, le revenu, la calcination et la cuisson. Cette polyvalence en fait un outil essentiel pour diverses industries, notamment la science des matériaux, la métallurgie et la céramique. En outre, les fours à moufle sont réputés pour leur efficacité énergétique. Ils peuvent fonctionner avec plusieurs sources d'énergie, notamment l'électricité et le gaz, ce qui permet de réduire les coûts d'exploitation et la consommation d'énergie.

Uniformité et contrôle de la température

Les fours à moufle excellent dans le contrôle précis de la température et le chauffage uniforme. Cela est essentiel pour les procédés qui nécessitent une distribution uniforme de la chaleur afin de garantir la qualité et l'intégrité des matériaux traités. La conception des fours à moufle permet de contrôler l'atmosphère, ce qui protège les échantillons de la contamination et réduit les problèmes tels que l'oxydation et la carbonisation. Ce niveau de contrôle est essentiel pour maintenir la pureté et l'intégrité structurelle des matériaux.

Facilité d'utilisation et sécurité

Un autre avantage important des fours à moufle est leur facilité d'utilisation. Ils sont généralement équipés de commandes simples et peuvent être programmés pour suivre des profils de température et de durée spécifiques, ce qui ne nécessite qu'une formation minimale de l'opérateur. Cette simplicité permet non seulement d'améliorer la productivité, mais aussi de réduire le risque d'erreurs. En outre, les fours à moufle sont conçus dans un souci de sécurité, avec des structures robustes qui garantissent la durabilité et la sécurité pendant le fonctionnement.

Avantages pour l'environnement et les coûts

D'un point de vue environnemental, les fours à moufle contribuent à réduire la consommation d'énergie et les émissions, ce qui en fait une option plus durable que d'autres méthodes de chauffage. D'un point de vue économique, l'investissement initial dans un four à moufle peut être compensé par sa rentabilité à long terme, grâce à son efficacité énergétique et à sa durabilité.

Conclusion

En résumé, les fours à moufle offrent de nombreux avantages qui en font un choix privilégié dans de nombreuses applications de traitement à haute température. Leur capacité à fournir un chauffage uniforme, un contrôle précis de la température et une atmosphère contrôlée, combinée à leur efficacité énergétique et à leur facilité d'utilisation, en font un outil précieux et indispensable, tant dans le domaine de la recherche que dans celui de l'industrie. Que ce soit pour des tests de laboratoire impliquant la calcination, l'incinération, la cuisson de céramiques ou la stérilisation, les fours à moufle démontrent constamment leur supériorité et leur fiabilité.

Entretien et dépannage des fours à moufle

Les fours à moufle sont des outils essentiels dans les laboratoires pour les processus à haute température tels que la calcination, le séchage et le frittage. Un entretien adéquat et un dépannage rapide des problèmes courants sont essentiels pour garantir leur longévité et leurs performances optimales. Cette section fournit des directives complètes sur l'entretien des fours à moufle et la résolution des problèmes typiques.

Précautions d'entretien de routine

-

Cuisson initiale et périodique: Lors de la première utilisation ou après de longues périodes d'inutilisation, le four doit être cuit à une température comprise entre 200 °C et 600 °C pendant quatre heures. Cette étape empêche l'humidité d'endommager les éléments chauffants. Pendant le fonctionnement, la température du four ne doit pas dépasser sa valeur nominale maximale afin d'éviter de brûler les éléments chauffants.

-

Conditions environnementales: Le four et son contrôleur doivent être placés dans un endroit dont l'humidité relative ne dépasse pas 85 %, exempt de poussière conductrice, de gaz explosifs ou corrosifs. Les matériaux de chauffage contenant des gaz volatils, tels que les graisses, peuvent corroder les éléments chauffants, ce qui nécessite une étanchéité ou une ventilation adéquate.

-

Gestion des thermocouples: Des vérifications régulières doivent permettre de s'assurer que les connexions de câblage au contrôleur sont sûres. Les thermocouples connectés au contrôleur peuvent provoquer des interférences, ce qui entraîne des valeurs d'affichage erronées et une augmentation des erreurs de mesure, en particulier à des températures élevées. La mise à la terre du tube de protection métallique du thermocouple ou l'utilisation d'un thermocouple à trois fils de sortie peuvent atténuer ces problèmes.

-

Température et sécurité: Le contrôleur doit fonctionner dans une plage de température ambiante comprise entre 0°C et 40°C. Évitez de retirer brusquement les thermocouples à des températures élevées afin de ne pas les endommager. Nettoyez régulièrement la chambre du four pour éliminer les oxydes et autres résidus.

-

Manipulation de substances alcalines: Lors de l'utilisation de substances alcalines pour faire fondre des échantillons ou incinérer des sédiments, contrôler strictement les conditions de fonctionnement. La pose d'une couche de matériau réfractaire au fond du four peut empêcher la corrosion de la chambre.

Défaillances courantes et solutions

-

Défaut de chauffage: Ce problème peut être dû à des éléments chauffants endommagés ou à des problèmes de circuit. Les solutions consistent à vérifier et à remplacer les éléments endommagés ou à réparer les circuits.

-

Température instable: Ce problème peut être dû à un mauvais fonctionnement du contrôleur de température ou à un thermocouple endommagé. L'étalonnage ou le remplacement du régulateur de température et la vérification du bon fonctionnement du thermocouple peuvent résoudre ce problème.

-

Impossibilité d'atteindre la température de consigne: Cela peut être dû à des problèmes d'alimentation électrique ou à une mauvaise étanchéité de la chambre du four. Une alimentation électrique stable et une vérification de l'étanchéité du four peuvent aider à résoudre ce problème.

-

Etanchéité de la porte du four: Si le joint de la porte n'est pas étanche, cela peut être dû au vieillissement ou à l'endommagement de la bande d'étanchéité. La solution consiste à remplacer la bande d'étanchéité.

-

Défaillance du système de contrôle: Des problèmes de circuit ou des dysfonctionnements du contrôleur peuvent en être la cause. Il est nécessaire de vérifier le circuit et de réparer ou de remplacer le contrôleur.

-

Phénomène de surchauffe: Ce phénomène peut être dû à une défaillance du thermostat. La solution consiste à vérifier et à remplacer le thermostat si nécessaire.

-

Problème de fuite: Les dommages causés à l'isolation peuvent entraîner des fuites. Il est essentiel de vérifier l'isolation et de réparer ou remplacer les parties endommagées.

-

Affichage anormal: Un mauvais fonctionnement de l'afficheur peut être à l'origine de ce problème. La solution consiste à remplacer le compteur d'affichage.

-

Surchauffe de l'enveloppe: Ce phénomène est souvent dû à une défaillance de l'isolation. Le remplacement du matériau d'isolation peut éviter ce problème.

-

Bruit excessif: Des pièces mécaniques desserrées ou des composants défectueux peuvent être à l'origine du bruit. La vérification et le serrage des pièces mécaniques ou le remplacement des pièces défectueuses peuvent réduire le bruit.

En cas de dysfonctionnement, il est recommandé de consulter le manuel d'instructions de l'équipement et de suivre les directives d'utilisation et d'entretien appropriées. Si les problèmes persistent, il est conseillé de contacter le personnel de service pour obtenir une assistance professionnelle.

Entretien régulier

L'entretien régulier comprend le nettoyage de la chambre de combustion et le remplacement des composants endommagés ou usés. Cette pratique prolonge la durée de vie du four et garantit des résultats précis et constants.

Mesures de sécurité

Lorsque vous utilisez un four à moufle, portez toujours un équipement de protection individuelle (EPI) approprié, notamment des gants résistants à la chaleur et des lunettes de protection. Gardez un extincteur à proximité et connaissez les procédures d'urgence en cas d'accident.

En respectant ces consignes d'entretien et de dépannage, les laboratoires peuvent s'assurer que leurs fours à moufle fonctionnent efficacement et en toute sécurité, fournissant des résultats fiables pour diverses applications à haute température.

Tendances futures de la technologie des fours à moufle

Le domaine de la technologie des fours à moufle est sur le point de connaître des avancées significatives, en raison de la nécessité de disposer d'équipements plus efficaces, plus fiables et plus intelligents. Alors que les industries, des produits pharmaceutiques à la science des matériaux, continuent d'évoluer, la demande de fours à moufle capables de répondre à ces besoins changeants s'accroît. Nous explorons ici les tendances et les innovations à venir dans la technologie des fours à moufle, en nous concentrant sur les caractéristiques d'économie d'énergie, les commandes intelligentes et l'amélioration des performances.

Caractéristiques d'économie d'énergie

L'efficacité énergétique est l'un des domaines de développement les plus importants de la technologie des fours à moufle. Les fours à moufle traditionnels peuvent être gourmands en énergie, ce qui non seulement augmente les coûts d'exploitation, mais contribue également à l'impact sur l'environnement. Les futurs fours à moufle devraient intégrer des matériaux isolants et des éléments chauffants avancés conçus pour réduire la consommation d'énergie sans compromettre les performances.

Par exemple, l'utilisation de modules en fibres céramiques à la place des briques réfractaires traditionnelles peut réduire considérablement les pertes de chaleur. Ces modules ont un rendement thermique plus élevé et peuvent supporter des températures élevées, ce qui les rend idéaux pour les applications de four à moufle. En outre, des systèmes améliorés de contrôle de la température peuvent garantir que le four fonctionne à la température optimale, minimisant ainsi le gaspillage d'énergie.

Commandes intelligentes et automatisation

L'intégration de commandes intelligentes et de l'automatisation est une autre tendance importante dans la technologie des fours à moufle. Les fours à moufle modernes sont de plus en plus souvent équipés d'automates programmables (PLC) et d'interfaces à écran tactile, qui permettent un contrôle précis de la température, du temps et d'autres paramètres opérationnels. Ces caractéristiques permettent non seulement d'améliorer la précision et la reproductibilité des expériences, mais aussi de réduire le risque d'erreur humaine.

En outre, l'avènement de l'internet des objets (IoT) permet aux fours à moufle d'être connectés à des réseaux, ce qui permet une surveillance et un contrôle à distance. Cette capacité est particulièrement bénéfique dans les industries où la surveillance continue est cruciale, comme dans la fabrication de produits pharmaceutiques et chimiques. L'accès à distance facilite également la maintenance prédictive, où les problèmes potentiels peuvent être identifiés et traités avant qu'ils n'entraînent des temps d'arrêt.

Performances accrues et polyvalence

Les futurs fours à moufle devraient également offrir des performances et une polyvalence accrues. Ils pourront notamment fonctionner à des températures plus élevées, à des vitesses de chauffage et de refroidissement plus rapides et à une meilleure uniformité de la température. Ces améliorations sont cruciales pour les applications qui nécessitent un contrôle précis de la température, comme la synthèse de matériaux avancés ou la chimie analytique.

Outre l'amélioration des performances, les fours à moufle devraient devenir plus polyvalents et répondre à un plus grand nombre d'applications. Par exemple, les conceptions modulaires qui permettent une personnalisation et une extension faciles peuvent permettre aux utilisateurs d'adapter leurs fours à différents besoins expérimentaux. Cette flexibilité peut être particulièrement bénéfique dans les environnements de recherche où les exigences peuvent varier considérablement.

Considérations relatives à l'environnement et à la sécurité

Les réglementations environnementales deviennent de plus en plus strictes,fours à moufle se concentrent sur la conception d'équipements qui minimisent l'impact sur l'environnement. Cela inclut l'utilisation de matériaux respectueux de l'environnement et la réduction des émissions. En outre, les dispositifs de sécurité sont améliorés pour garantir que les fours à moufle peuvent être utilisés en toute sécurité dans divers environnements.

Les dispositifs de sécurité avancés peuvent inclure des mécanismes d'arrêt automatique en cas de surchauffe, des dispositifs de verrouillage pour empêcher tout accès non autorisé et des alarmes pour détecter les fuites de gaz ou d'autres dangers. Ces améliorations permettent non seulement de protéger les utilisateurs, mais aussi de garantir la conformité aux normes de sécurité, ce qui est essentiel pour des secteurs tels que l'industrie pharmaceutique et l'industrie alimentaire.

Conclusion

L'avenir de la technologie des fours à moufle est prometteur, avec des avancées significatives attendues en matière d'efficacité énergétique, de commandes intelligentes, de performances et de sécurité. Ces innovations permettront non seulement d'améliorer les capacités des fours à moufle, mais aussi de les rendre plus accessibles et plus conviviaux. À mesure que les industries continuent d'évoluer, la demande de fours à moufle avancés capables de répondre à ces besoins changeants stimulera sans aucun doute l'innovation dans ce domaine. En restant au fait de ces tendances, les utilisateurs peuvent s'assurer qu'ils sont équipés des fours à moufle les plus efficaces et les plus performants pour leurs applications.

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire 1200℃

- Four à moufle de 1800℃ pour laboratoire

- Four de traitement thermique sous vide au molybdène

Articles associés

- Guide complet des fours à moufle : Types, utilisations et entretien

- Muffle vs. Four à Tube : Comment un Choix Empêche des Échecs de Recherche Coûteux

- Pourquoi vos expériences à haute température échouent : Le défaut de four que la plupart des laboratoires négligent

- Four à chambre vs. Four à moufle : utilisez-vous le mauvais outil pour le travail ?

- Muffle vs. Four à Tube : Comment le bon choix évite une défaillance catastrophique au laboratoire