Introduction aux moules cylindriques pour presses chauffantes électriques de laboratoire

Les moules cylindriques pour presses chauffantes électriques de laboratoire sont essentiels dans diverses industries, car ils permettent un contrôle précis et une transformation efficace des matériaux. Ce guide complet se penche sur les caractéristiques et les applications avancées de ces moules, en soulignant leur importance dans la préparation des échantillons et le traitement des matériaux. Nous explorerons les composants fondamentaux et les fonctionnalités, les principes de fonctionnement et les diverses technologies de chauffage employées. En outre, le guide abordera les subtilités de la conception, les principales spécifications, les applications pratiques, les stratégies de maintenance et les innovations futures, ce qui permettra de bien comprendre comment ces moules améliorent la productivité et la qualité des processus industriels.

Types de technologies de chauffage dans les moules à presse cylindrique

Dans le domaine des moules à presse cylindrique, diverses technologies de chauffage sont utilisées pour atteindre les températures nécessaires à des processus tels que le frittage et le traitement thermique. Ces méthodes comprennent le chauffage par résistance indirecte, le chauffage par induction et le frittage par courant continu. Chaque méthode présente des avantages et des inconvénients uniques, qui influencent leur applicabilité dans différents contextes industriels.

Conception et caractéristiques structurelles des moules à presse cylindrique

Les moules à presse cylindrique font partie intégrante de divers processus de fabrication, en particulier pour la production de pièces complexes par des méthodes telles que le frittage et le moulage par injection plastique. Ces moules sont conçus avec précision pour assurer une distribution uniforme de la pression et de la température, ce qui est essentiel pour obtenir des produits finis de haute qualité.

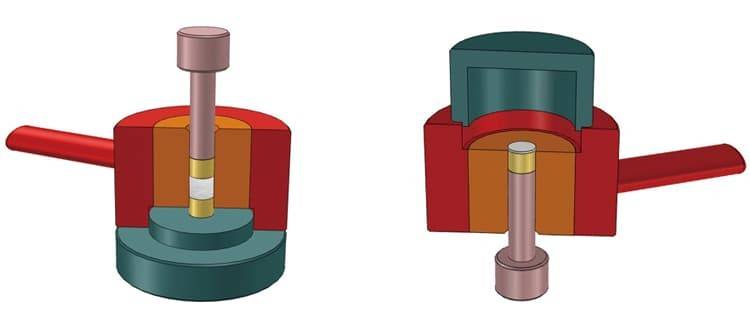

Conception mécanique et composants

La conception mécanique des moules à presse cylindrique comprend plusieurs composants clés tels que les colonnes, les plateaux coulissants et les systèmes hydrauliques. Les colonnes, souvent placées à des endroits stratégiques tels que les coins, les côtés ou les extrémités, fournissent un support structurel et empêchent la flexion des plateaux. Ces colonnes doivent être suffisamment robustes pour absorber les contraintes diagonales et maintenir l'intégrité du moule sous pression.

Les plateaux coulissants sont un autre élément crucial, généralement entraînés par des bagues autolubrifiantes pour assurer un mouvement souple et précis. Ces plateaux sont souvent fabriqués en acier chromé pour améliorer la durabilité et la résistance à l'usure. La taille et l'épaisseur des plateaux sont soigneusement calculées pour répartir uniformément la pression sur le moule, afin d'éviter toute contrainte localisée susceptible d'entraîner des défauts dans le produit final.

Systèmes hydrauliques

Les systèmes hydrauliques des moules à presse cylindrique sont conçus pour fournir une pression contrôlée et réglable. Ces systèmes peuvent exercer des tonnages de pression calibrés en fonction de la taille des pièces à mouler. La pression est souvent appliquée à la fois par le haut et par le bas, ce qui garantit une compression uniforme du matériau. Les systèmes hydrauliques avancés peuvent inclure une régulation numérique de la pression afin de maintenir un contrôle précis de la force de fermeture, ce qui est essentiel pour les applications exigeant une grande précision.

Contrôle de la température

Une répartition uniforme de la température est essentielle dans les moules à presse cylindrique, en particulier lorsqu'il s'agit de matériaux thermoplastiques. Les moules sont équipés d'éléments chauffants, tels que des éléments chauffants plats, pour maintenir des températures homogènes sur toute la surface du plateau. Les méthodes de contrôle de la température comprennent le chauffage électrique, le chauffage à l'huile et le chauffage à la vapeur, la vapeur étant particulièrement populaire dans des régions comme l'Inde en raison de son efficacité et de ses coûts d'exploitation relativement faibles.

Systèmes de refroidissement

Les systèmes de refroidissement font également partie intégrante de la conception du moule, en particulier pour les matériaux thermoplastiques qui nécessitent un refroidissement contrôlé pour se solidifier. Ces systèmes permettent de refroidir les plateaux à une vitesse contrôlée, garantissant que le matériau atteint la température de solidification avant l'ouverture du moule. Ce processus de refroidissement contrôlé permet d'éviter le gauchissement et d'autres défauts liés à la température dans le produit final.

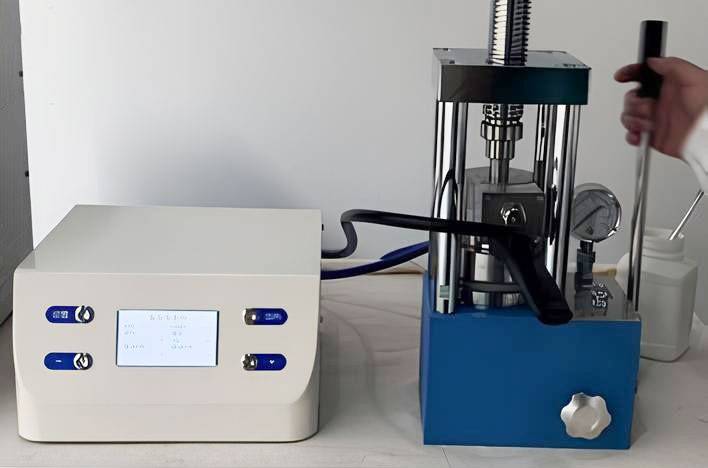

Cycles de moulage et automatisation

Les moules à presse cylindrique prennent souvent en charge plusieurs cycles de moulage, chacun comportant des étapes personnalisables pour les déplacements, les réglages de température et les réglages de pression. Ces cycles sont gérés par un contrôleur logique programmable (PLC) doté d'un écran tactile convivial, permettant aux opérateurs de définir et d'ajuster le processus de moulage en fonction d'exigences spécifiques.

Sécurité et conformité

Les caractéristiques de sécurité sont également un aspect essentiel de la conception des moules pour presses cylindriques. Il s'agit notamment des portes de protection avec serrures de sécurité, des zones de moulage fermées pour faciliter l'aspiration des fumées, et de la conformité à des normes telles que le marquage CE. Ces caractéristiques garantissent que le moule fonctionne en toute sécurité et répond aux normes industrielles, protégeant ainsi les opérateurs et l'environnement.

En conclusion, la conception et les caractéristiques structurelles des moules à presse cylindrique sont méticuleusement étudiées pour garantir la précision, l'efficacité et la sécurité des différents processus de fabrication. En intégrant des systèmes mécaniques, hydrauliques et de contrôle thermique avancés, ces moules permettent la production de pièces de haute qualité aux caractéristiques constantes.

Applications des moules pour presses chauffantes électriques cylindriques de laboratoire

Les moules pour presses chauffantes électriques cylindriques de laboratoire sont des outils polyvalents qui trouvent une large gamme d'applications dans divers secteurs d'activité. Ces moules sont particulièrement essentiels dans des secteurs tels que la fabrication de caoutchouc, la métallurgie des poudres et la préparation d'échantillons. Leur capacité à assurer la stabilité et l'uniformité des échantillons compactés les rend indispensables tant dans la recherche que dans l'industrie.

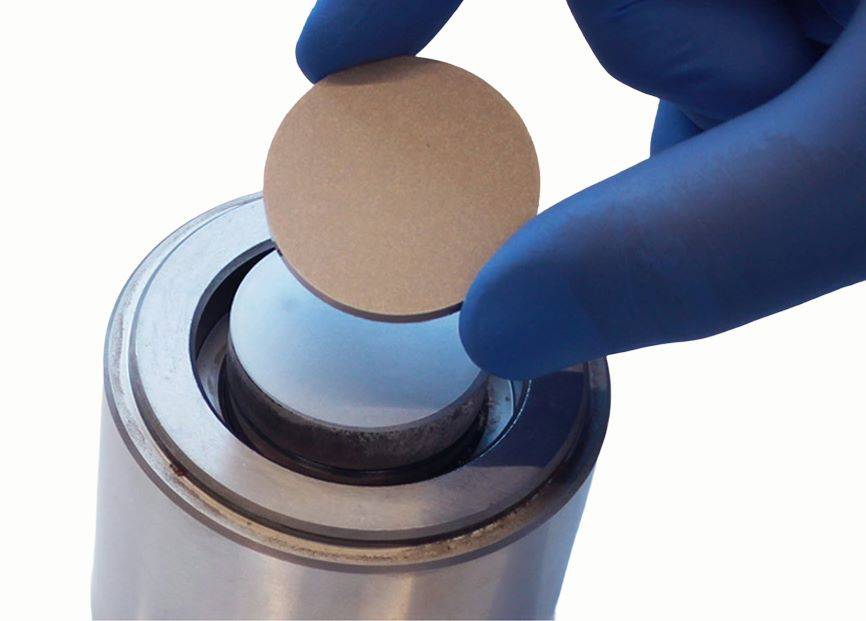

Métallurgie des poudres

La métallurgie des poudres est un autre domaine dans lequel les moules à presse cylindrique sont largement utilisés. Cette technique consiste à compacter des poudres métalliques pour leur donner la forme souhaitée, puis à fritter la poudre compactée pour créer un objet solide. Les moules cylindriques garantissent que les poudres métalliques sont uniformément compactées, ce qui est essentiel pour l'intégrité structurelle du produit final. Les industries qui font appel à la métallurgie des poudres comprennent l'automobile, l'aérospatiale et l'électronique, où des composants tels que des engrenages, des roulements et des filtres sont couramment produits à l'aide de cette méthode.

Préparation des échantillons

Dans le domaine de la recherche et du développement, les moules à presse cylindrique sont essentiels pour la préparation des échantillons. Ils sont utilisés pour créer des pastilles d'échantillons à partir d'une matrice de bromure de potassium (KBr) et d'un échantillon organique pour la spectroscopie infrarouge. Cette méthode permet d'analyser la structure moléculaire et la composition de l'échantillon. En outre, ces moules sont utilisés pour briqueter des échantillons inorganiques pour la spectroscopie par fluorescence X (XRF), qui est essentielle pour déterminer la composition élémentaire des matériaux. D'autres applications comprennent le pressage de films polymères minces à l'aide de plateaux chauffés pour l'échantillonnage par transmission par spectroscopie IR, la fabrication de pilules et la stratification.

Industrie pharmaceutique

L'industrie pharmaceutique tire un grand profit des presses de laboratoire. Ces presses sont utilisées pour créer des comprimés et des gélules, garantissant ainsi que le médicament est correctement dosé et homogène. L'uniformité fournie par les moules des presses cylindriques est cruciale pour l'efficacité du produit final. En outre, ces presses sont également utilisées dans la recherche et le développement pour tester de nouvelles formulations et créer des prototypes.

Recherche et développement

Les presses de laboratoire sont largement utilisées dans les travaux de recherche et de développement, les essais, les petites séries, la production limitée, la fabrication cellulaire et la production allégée. Elles constituent un moyen rentable et efficace de produire des échantillons et des prototypes pour diverses applications. La polyvalence de ces presses en fait un outil essentiel pour les scientifiques et les ingénieurs qui travaillent sur de nouveaux matériaux et produits.

En conclusion, les moules cylindriques pour presses chauffantes électriques de laboratoire font partie intégrante de nombreuses industries et applications. Leur capacité à assurer l'uniformité et la stabilité des échantillons compactés les rend inestimables dans la fabrication du caoutchouc, la métallurgie des poudres, la préparation des échantillons, les produits pharmaceutiques, la stratification et le moulage des matières plastiques. Avec les progrès technologiques, ces moules continuent d'évoluer, offrant encore plus de précision et d'efficacité dans divers processus industriels.

Entretien et dépannage des moules à presse cylindrique

Les moules à presse cylindrique sont essentiels pour produire des granulés uniformes et de haute qualité dans diverses industries, notamment les produits pharmaceutiques, les céramiques et la métallurgie. Un entretien et un dépannage appropriés sont essentiels pour garantir la longévité et les performances optimales de ces moules. Cette section fournit des directives complètes sur l'entretien des moules à presse cylindrique, les problèmes les plus courants et des conseils de dépannage efficaces.

Directives d'entretien

-

Nettoyage régulier :

- Nettoyage quotidien : Après chaque utilisation, nettoyez soigneusement le moule pour éliminer tout résidu de poudre ou de débris. Utilisez une brosse souple et un solvant doux pour éviter d'endommager la surface.

- Nettoyage hebdomadaire en profondeur : Démontez le moule et nettoyez chaque composant séparément. Vérifiez qu'il n'y a pas d'usure ou de dommages et remplacez-les si nécessaire.

-

Lubrification :

- Appliquez une fine couche de lubrifiant de haute qualité sur les pièces mobiles du moule. Cela permet de réduire les frottements et d'éviter la rouille.

- Utilisez un lubrifiant recommandé par le fabricant pour garantir sa compatibilité et son efficacité.

-

Inspection :

- Inspection quotidienne : Avant chaque utilisation, vérifiez que le moule ne présente pas de signes visibles de dommages, tels que des fissures, des bosses ou de l'usure.

- Inspection mensuelle : Effectuez une inspection plus approfondie, notamment en vérifiant l'alignement des composants et le serrage des boulons.

-

Stockage :

- Stockez le moule dans un environnement sec et exempt de poussière lorsqu'il n'est pas utilisé.

- Recouvrez le moule d'une housse de protection pour éviter l'accumulation de poussière.

Problèmes courants et conseils de dépannage

-

Taille des granulés incohérente :

- Cause : Distribution inégale de la poudre dans la cavité ou usure des composants du moule.

- Solution : Assurez-vous que la poudre est répartie uniformément dans la cavité et vérifiez que les composants du moule ne sont pas usés. Remplacez les pièces usées.

-

Pellets collés :

- Cause : Lubrification insuffisante ou taux d'humidité élevé dans la poudre.

- Solution : Appliquer plus de lubrifiant sur le moule et s'assurer que la poudre est sèche avant de la presser.

-

Taux d'usure élevé :

- Cause : Manipulation incorrecte ou utilisation du moule au-delà de sa capacité recommandée.

- Solution : Manipulez le moule avec soin et veillez à ce qu'il soit utilisé dans les limites de sa capacité spécifiée. Remplacez rapidement les pièces usées.

-

Fuite :

- Cause : Boulons desserrés ou joints endommagés.

- Solution : Serrez les boulons et remplacez les joints endommagés. Vérifiez l'alignement des composants afin d'éviter tout désalignement.

-

Mauvaise qualité des granulés :

- Cause : Pression insuffisante ou répartition inégale de la pression.

- Solution : Assurez-vous que la pression appliquée est correcte et qu'elle est répartie uniformément sur le moule. Ajustez les réglages de pression si nécessaire.

Techniques d'entretien avancées

-

Maintenance préventive :

- Prévoyez des contrôles réguliers de maintenance préventive afin d'identifier et de résoudre les problèmes potentiels avant qu'ils ne s'aggravent.

- Tenez un registre de maintenance pour suivre l'historique du moule et les problèmes rencontrés.

-

Amélioration des composants :

- Envisagez de passer à des composants plus durables si le moule est fréquemment utilisé et soumis à des pressions élevées.

- Consultez le fabricant pour obtenir des recommandations sur les pièces de rechange de haute qualité.

-

Formation :

- Veillez à ce que les opérateurs soient correctement formés à l'utilisation et à l'entretien du moule.

- Proposez régulièrement des formations de remise à niveau pour renforcer les meilleures pratiques et relever les nouveaux défis.

Conclusion

L'entretien et le dépannage des moules de presses cylindriques sont essentiels pour garantir une production constante de granulés de haute qualité. En suivant les directives d'entretien et les conseils de dépannage fournis dans cette section, vous pouvez prolonger la durée de vie de vos moules et améliorer leurs performances. Des inspections régulières, un nettoyage adéquat et le remplacement en temps voulu des pièces usées sont essentiels pour maintenir l'efficacité et la fiabilité des moules de presse cylindrique.

Tendances et innovations futures dans la technologie des moules pour presses cylindriques

Le domaine de la technologie des moules pour presses cylindriques est en constante évolution, poussé par la nécessité d'améliorer l'efficacité, la précision et la polyvalence des processus de fabrication. Les nouvelles tendances et innovations visent à améliorer les capacités des moules de presse, en particulier dans les domaines des technologies de chauffage et de l'amélioration des matériaux. Ces avancées sont cruciales pour les industries qui dépendent de la production en grande quantité de composants cylindriques, telles que l'automobile, l'aérospatiale et l'électronique.

Progrès dans les technologies de chauffage

L'une des principales tendances dans la technologie des moules à presse cylindrique est le développement de systèmes de chauffage avancés. Les méthodes de chauffage traditionnelles font souvent appel à des radiateurs externes ou à un chauffage par conduction, qui peuvent être inefficaces et lents. Les innovations en matière de chauffage par induction, par exemple, offrent une solution de chauffage plus rapide et plus localisée. Le chauffage par induction fonctionne en induisant un courant électrique à l'intérieur du matériau, le chauffant directement de l'intérieur vers l'extérieur. Cette méthode réduit considérablement les temps de chauffage et la consommation d'énergie, ce qui en fait une option plus durable.

En outre, l'intégration de capteurs et de systèmes de contrôle intelligents dans les technologies de chauffage permet une gestion précise de la température. Ces systèmes peuvent surveiller et ajuster les températures en temps réel, garantissant ainsi un chauffage homogène dans le moule. Ce niveau de contrôle est essentiel pour maintenir la qualité et l'uniformité du produit final, en particulier dans les applications exigeant une grande précision, comme la fabrication de composants électroniques.

Amélioration des matériaux

Un autre domaine critique d'innovation dans la technologie des moules à presse cylindrique est le développement de matériaux avancés. Les matériaux traditionnels des moules, tels que l'acier, bien que robustes, peuvent être lourds et sujets à l'usure au fil du temps. L'introduction de nouveaux matériaux, tels que les alliages et les composites à haute résistance, offre une alternative plus légère et plus durable. Ces matériaux peuvent supporter des pressions et des températures plus élevées, ce qui les rend idéaux pour les applications soumises à de fortes contraintes.

En outre, l'utilisation de matériaux céramiques dans les moules gagne du terrain. Les céramiques offrent une excellente stabilité thermique et une résistance à l'usure, ce qui les rend adaptées aux applications à haute température. Elles offrent également une meilleure précision dimensionnelle, ce qui est crucial pour la production de composants avec des tolérances serrées. La mise au point de nouveaux composés céramiques aux propriétés mécaniques améliorées est un domaine de recherche prometteur, qui pourrait révolutionner l'industrie du moule.

Systèmes d'automatisation et de contrôle

L'intégration de systèmes d'automatisation et de contrôle avancés est une autre tendance importante dans la technologie des moules à presse cylindrique. Les moules à presse modernes sont équipés de systèmes de contrôle sophistiqués qui permettent de surveiller et d'ajuster avec précision divers paramètres, tels que la pression, la température et le déplacement. Ces systèmes peuvent mémoriser plusieurs cycles de moulage, chacun comportant jusqu'à 24 étapes, ce qui permet d'obtenir des processus hautement personnalisés et reproductibles.

Par exemple, le système de refroidissement des presses modernes peut être contrôlé pour solidifier les matériaux thermoplastiques à la vitesse optimale, garantissant ainsi la qualité du produit final. De même, les systèmes numériques de régulation de la pression permettent un contrôle précis de la force de fermeture, ce qui est essentiel pour maintenir l'intégrité du moule et du produit.

Considérations environnementales

La durabilité environnementale est également un moteur de l'innovation dans la technologie des moules à presse cylindrique. Les fabricants se concentrent de plus en plus sur la réduction de la consommation d'énergie et des déchets au cours du processus de moulage. Il s'agit notamment d'optimiser les cycles de chauffage et de refroidissement pour minimiser la consommation d'énergie et d'explorer l'utilisation de matériaux recyclables dans les moules.

En conclusion, l'avenir desmoule à presse cylindriqueest promis à d'importantes avancées, motivées par la nécessité d'une plus grande efficacité, d'une plus grande précision et d'une plus grande durabilité. Les innovations dans les technologies de chauffage, les améliorations des matériaux, l'automatisation et les considérations environnementales devraient transformer l'industrie, en permettant la production de composants cylindriques de haute qualité avec plus de rapidité et de précision. À mesure que ces technologies continueront d'évoluer, elles joueront un rôle crucial dans le soutien de la croissance et de l'innovation de diverses industries dans le monde entier.

Produits associés

- Presse chauffante électrique de laboratoire cylindrique pour applications de laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Presse chauffante à double plaque pour laboratoire

Articles associés

- Guide complet des fours tubulaires : Types, applications et considérations

- Avantages de la méthode de l'électrode rotative

- Techniques de moulage sous presse à infrarouge pour les applications sans démoulage

- Comprendre la technique de pressage isostatique à chaud

- La presse à granulés KBr de paillasse : un outil efficace pour une utilisation en laboratoire