Introduction

Table des matières

- Introduction

- Le but du pressage des échantillons de poudre

- Facteurs influençant la charge requise pour le collage

- Pressage de pellets pour différentes techniques analytiques

- Conditions requises pour le pressage des pastilles de KBr pour FT-IR

- Spécifications et défis liés au pressage de pastilles pour l'analyse XRF d'échantillons géologiques et pharmaceutiques

- Considérations relatives au pressage des aliments et des matériaux d'origine végétale

- Comment presser des granulés XRF à l'aide d'une presse hydraulique automatique Kin-Tech : 7 étapes faciles.

- Moulage de films polymères

- Comprendre la pression sur l'échantillon

- Différence entre la pression de compactage et la charge

- Rôle de la taille de l'échantillon dans le contrôle de la pression de compactage

- Compromis entre la taille de granulés requise et la pression de compactage réalisable

- La taille des particules

- Presses à comprimés de laboratoire

- Compactage de poudre pour étude de matériaux composites

- Conclusion

Bienvenue dans notre guide complet sur les échantillons de poudre à presser et le moulage de films polymères. Dans cet article de blog, nous explorerons les techniques et les facteurs impliqués dans la création de matériaux solides à partir de poudres et la production de films minces à diverses fins analytiques. Que vous soyez un scientifique, un chercheur ou un professionnel de l'industrie, la compréhension des processus de pressage et de moulage est cruciale pour obtenir des résultats précis et fiables. Alors plongeons-nous et découvrons le monde fascinant du pressage de poudre et du moulage de films !

Le but du pressage des échantillons de poudre

Nécessité de créer un matériau solide à partir de poudre

Le pressage des échantillons de poudre est effectué pour créer un matériau solide qui reste intact même après le retrait de la charge. Ce processus consiste à rapprocher les grains de poudre, à combler les espaces entre eux et à les forcer à s'écouler et à se réorganiser dans un arrangement plus compact. À mesure que le volume disponible diminue, le flux de particules s’arrête et celles-ci subissent des déformations plastiques et élastiques qui entraînent une liaison entre les grains.

Mécanisme de réarrangement et de liaison des grains de poudre sous charge

Lorsqu’un échantillon mélangé et de la poudre de KBr sont comprimés à l’intérieur d’une filière à l’aide d’une presse hydraulique, une pression uniformément répartie est appliquée, entraînant la formation d’une pastille solide. Cette pastille est principalement transparente à la lumière infrarouge et peut être utilisée pour une analyse spectroscopique. De même, en spectroscopie XRF, une presse hydraulique est utilisée pour compacter l’échantillon entre deux plaques de pression à haute pression, garantissant ainsi que l’échantillon est entièrement compacté et prêt pour l’analyse.

Le pressage de poudre en pastilles offre une méthode de préparation d’échantillons plus rigoureuse que le versement de poudres libres dans un gobelet à échantillon. Le processus consiste à broyer l'échantillon en une poudre fine, à le mélanger avec un agent de liaison/broyage, puis à presser le mélange dans une filière à haute pression pour produire une pastille d'échantillon homogène. Cet auxiliaire de liaison/broyage, généralement un mélange de cire de cellulose, est ajouté dans une proportion de 20 à 30 % de liant à l'échantillon.

Le choix de la presse pour presser les échantillons de poudre dépend de facteurs tels que la pression de service maximale et la matrice de presse. Les presses automatiques sont préférées aux presses manuelles en raison de leur gain de temps et de leurs conditions d’échantillonnage cohérentes. La pression maximale de la presse ne doit généralement pas être inférieure à 30 tonnes, et différentes options sont disponibles pour les moules d'échantillons de presse.

Dans l’ensemble, le pressage des échantillons de poudre joue un rôle crucial dans la création de matériaux solides pour diverses techniques analytiques, garantissant ainsi l’intégrité et la cohérence des échantillons tout au long du processus d’analyse.

Facteurs influençant la charge requise pour le collage

Influence de la dureté du matériau

La dureté des matériaux à coller joue un rôle important dans la détermination de la charge requise pour le collage. Les matériaux durs et cassants ont tendance à avoir plus de mal à se lier les uns aux autres que les matériaux plus mous. Plus les matériaux sont durs, plus la charge requise pour obtenir un pellet entièrement lié est élevée. Il est important de prendre en compte la dureté des matériaux lors de la détermination de la charge appropriée pour le collage.

Rôle du flux de poudre dans la filière

La fluidité de la poudre dans la filière affecte également la charge requise pour le collage. Les poudres qui ne s’écoulent pas facilement dans la matrice rendront plus difficile l’obtention d’une bonne liaison. Lorsque la poudre ne peut pas atteindre un tassement suffisant dans la filière, l'adhésion entre les particules est compromise. Cela nécessite une pression plus élevée pour réaliser la liaison. Il est crucial de s’assurer que la poudre ait une bonne fluidité pour faciliter le collage et minimiser la charge requise.

Impact de la teneur en humidité, de la taille des particules et de la distribution sur la pression requise

La teneur en humidité, la taille des particules et la répartition des matériaux à coller peuvent également influencer la charge requise pour le collage. Une teneur en humidité plus élevée peut affecter la fluidité de la poudre et rendre plus difficile l’obtention d’une bonne liaison. La taille et la distribution des particules jouent également un rôle dans la détermination de la pression requise. Les poudres avec une distribution granulométrique plus grande peuvent ne pas nécessiter une pression aussi élevée que les fines, car une vitesse d'air plus faible peut être utilisée pour minimiser l'entraînement. Il est important de prendre en compte ces facteurs lors de la détermination de la charge appropriée pour le collage.

En résumé, la charge requise pour le collage dépend de divers facteurs. La dureté des matériaux, la fluidité de la poudre, la teneur en humidité, la taille des particules et la répartition contribuent toutes à la charge requise pour obtenir une bonne liaison. En prenant en compte ces facteurs, on peut déterminer la charge appropriée pour la liaison et garantir une préparation réussie des échantillons.

Pressage de pellets pour différentes techniques analytiques

Conditions requises pour le pressage des pastilles de KBr pour FT-IR

Lors de l’utilisation de la spectroscopie FT-IR, le pressage des pastilles de KBr est une méthode courante de préparation des échantillons. Il s’agit de comprimer un mélange de poudre de KBr et de l’échantillon à l’intérieur d’une filière à l’aide d’une presse hydraulique. La force uniforme appliquée par la presse crée une pastille solide qui est en grande partie transparente à la lumière infrarouge. Le culot contient une quantité diluée de l’échantillon, qui se situe dans la plage de détection de l’instrument FT-IR. Ce processus peut être complété en quelques minutes seulement avec la bonne pression.

Spécifications et défis liés au pressage de pastilles pour l'analyse XRF d'échantillons géologiques et pharmaceutiques

La spectroscopie XRF est une technique analytique utilisée pour déterminer la composition élémentaire des matériaux. Les pastilles pressées sont couramment utilisées dans l'analyse XRF car elles aident à maintenir l'intégrité de l'échantillon tout au long du processus. En pressant l'échantillon entre deux plaques de pression à haute pression, une presse hydraulique garantit que l'échantillon est complètement compacté et prêt pour l'analyse. Cette méthode est particulièrement populaire en raison de sa capacité à produire des résultats de haute qualité rapidement et à faible coût. Il permet également une automatisation simple et rentable dans les laboratoires à haut débit.

Considérations relatives au pressage des aliments et des matériaux d'origine végétale

Le pressage de poudre en pastilles est une méthode de préparation d’échantillons plus rigoureuse que le versement de poudres libres dans un gobelet à échantillon. Cette approche est couramment utilisée pour étudier les matériaux composites, notamment les matériaux alimentaires et végétaux. Le processus consiste à broyer l’échantillon en une poudre fine, idéalement avec une granulométrie inférieure à 75 um. La poudre est ensuite mélangée avec un agent de liaison/broyage, généralement un mélange de cire de cellulose, et pressée dans une filière à une pression de 20 à 30 T pour produire un échantillon homogène. Les pellets pressés offrent des résultats de meilleure qualité et conviennent à diverses techniques analytiques.

Comment presser des granulés XRF à l'aide d'une presse hydraulique automatique KinTek : 7 étapes faciles.

Si vous débutez dans le pressage de granulés XRF, ne vous inquiétez pas ! Nous vous guiderons tout au long du processus de pressage des granulés XRF à l'aide d'une presse hydraulique automatique Kin-Tech. Le pressage des granulés XRF est crucial dans des secteurs tels que l'exploitation minière, la géologie et la métallurgie, où l'analyse chimique est essentielle. Les pastilles XRF sont fabriquées en pressant des échantillons en poudre dans de petits disques plats pour l'analyse XRF. Cette méthode non destructive permet d'identifier les éléments présents dans un échantillon. Le pressage des pastilles XRF garantit des résultats précis et fiables pour l’analyse XRF.

En résumé, le pressage des pastilles à l’aide d’une presse hydraulique est une technique de préparation d’échantillons courante et efficace pour diverses techniques analytiques. Qu'il s'agisse de presser des pastilles de KBr pour une analyse FT-IR, de préparer des pastilles pour une analyse XRF ou de presser des aliments et des matériaux d'origine végétale, le processus consiste à comprimer l'échantillon avec un liant pour créer des pastilles solides et uniformes. Cette méthode garantit des résultats précis et fiables en analyse chimique.

Moulage de films polymères

Nécessité de films minces dans l'analyse des polymères

En plus de leur intérêt appliqué, les films minces jouent un rôle important dans le développement et l’étude de matériaux dotés de propriétés nouvelles et uniques. L'analyse des polymères à l'aide de techniques spectroscopiques nécessite souvent la production d'un film mince. Ceci peut être réalisé avec de la chaleur et de la pression en utilisant un plateau chauffé et un moule de fabrication de film pour régler l'épaisseur avec précision.

Pour y parvenir, le plastique doit être fondu afin qu’il puisse s’écouler dans le moule, puis une petite pression suffit pour le presser. L'équipement du cinéaste est généralement évalué à environ 2 tonnes, mais seulement 1 tonne ou moins est généralement nécessaire.

Processus de production de film utilisant la chaleur, la pression et un moule de fabrication de film

Le moulage de films polymères avec un cinéaste implique le processus de production de films minces avec de la chaleur, de la pression et un moule de fabrication de film. Le plastique est fondu pour pouvoir couler dans le moule, puis une petite pression est appliquée pour lui donner sa forme. L'équipement du cinéaste utilise généralement un plateau chauffé et est capable d'appliquer jusqu'à 2 tonnes de pression, bien qu'en général seulement 1 tonne ou moins soit nécessaire.

La pression sur l'échantillon peut être contrôlée non seulement via la charge, mais également en réduisant la taille de l'échantillon. Cela permet un contrôle précis de la pression de compactage, ce qui est important dans les applications de recherche.

Applications des films polymères minces

Les films minces polymères ont un large éventail d’applications dans diverses industries. Certaines applications notables incluent :

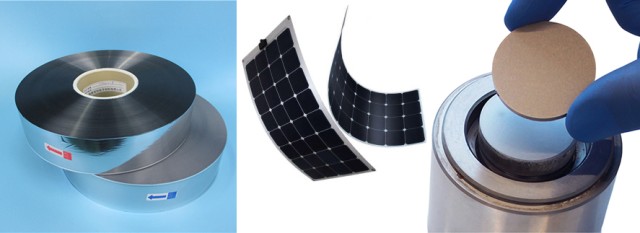

Batterie à couche mince : Les couches minces ont grandement contribué au progrès des batteries rechargeables, telles que les batteries lithium-ion. Ils sont également utilisés pour alimenter des dispositifs médicaux implantables dans le secteur de la santé.

Revêtement en couche mince : Les revêtements en couche mince sont utilisés dans plusieurs industries et domaines technologiques pour améliorer les caractéristiques chimiques et mécaniques des matériaux cibles. Les exemples incluent les revêtements antireflet, les revêtements anti-ultraviolets ou anti-infrarouges, les revêtements anti-rayures et la polarisation des lentilles.

Cellules solaires à couche mince : Les cellules solaires à couche mince utilisent le processus de moulage sous pression pour créer une forme compacte qui améliore leur résistance et d'autres propriétés. Ces cellules solaires sont utilisées dans la production de puces mémoire, de cellules solaires et d'appareils électroniques.

Tests de matériaux : les presses hydrauliques sont couramment utilisées pour créer des substances de test destinées aux tests de matériaux. Cela permet d'analyser les performances du matériau pendant le processus de fabrication. Par exemple, dans les processus de production d’emballages à grand volume comme l’impression flexographique, il est crucial de tester les performances des matériaux pour éviter de gâcher le tirage.

Films polymères métallisés : Les films polymères métallisés sont des films polymères recouverts d'une fine couche de métal, généralement de l'aluminium. Ces films ont un aspect métallique brillant semblable à celui du papier d’aluminium, mais sont plus légers et moins chers. Ils sont couramment utilisés à des fins décoratives et pour emballer des produits alimentaires.

Dans l’ensemble, le moulage de films polymères en utilisant la chaleur, la pression et un moule de fabrication de films est un processus crucial dans diverses industries pour créer des films minces avec une épaisseur et des propriétés précises. Ces films minces trouvent des applications dans la technologie des batteries, les revêtements, les cellules solaires, les tests de matériaux et l'emballage.

Comprendre la pression sur l'échantillon

Différence entre la pression de compactage et la charge

Lors du pressage d’échantillons pour créer des granulés à analyser, il est important de comprendre la différence entre la pression de compactage et la charge. La pression de compactage fait référence à la pression appliquée à l'échantillon pendant le processus de pressage, tandis que la charge fait référence à la force appliquée à la presse. La pression de compactage doit être suffisante pour que le liant recristallise et que l'échantillon soit complètement comprimé. La plupart des échantillons nécessitent une pression sous 25 à 35 T de pression pendant 1 à 2 minutes pour garantir qu'aucun espace vide n'est présent dans la pastille.

Rôle de la taille de l'échantillon dans le contrôle de la pression de compactage

Dans les applications de recherche, la pression de compactage peut être contrôlée non seulement par la charge mais également en réduisant la taille de l'échantillon. En réduisant la taille de l’échantillon, la pression peut être augmentée, ce qui permet d’obtenir une pastille plus compacte. Ceci est particulièrement important lors de l’analyse de matériaux présentant des caractéristiques dures et cassantes, car ils nécessitent des pressions plus élevées pour obtenir un compactage complet.

Compromis entre la taille de granulés requise et la pression de compactage réalisable

L’épaisseur des pellets pressés est cruciale pour une analyse efficace. Si un échantillon est trop épais, les rayons X ne pourront pas le pénétrer suffisamment pour l’analyse. L’échantillon doit donc être suffisamment fin pour que les rayons X atteignent le détecteur. De plus, certains matériaux, tels que les aliments et les matières végétales contenant des huiles, peuvent se dissocier et s'infiltrer sous haute pression. Pour éviter cela, ces matériaux doivent être pressés à des tonnages inférieurs, généralement 4 tonnes ou moins.

Il est également important de considérer le compromis entre la taille de granulés requise et la pression de compactage réalisable. Des granulés plus petits permettent des pressions de compactage plus élevées, ce qui donne des échantillons plus compacts et uniformes. Cependant, des pastilles plus grosses peuvent être nécessaires pour certaines techniques ou instruments d’analyse. Le choix de la taille des granulés doit être basé sur les exigences spécifiques de l'analyse.

La taille des particules

L’un des aspects clés de la préparation de granulés pressés consiste à garantir que l’échantillon est broyé jusqu’à une taille de particule <75 µm, <50 µm étant idéal. La taille des particules a un impact significatif sur la compression et la liaison de l'échantillon lorsqu'il est pressé. Des tailles de particules plus petites donnent de meilleurs résultats analytiques et minimisent les hétérogénéités des échantillons. Des particules de taille plus grande ou variable peuvent entraîner des incohérences dans l’échantillon, affectant la précision de l’analyse. Il est recommandé d’utiliser un broyeur à anneaux et à rondelles pour broyer l’échantillon à la taille de particule souhaitée.

Presses à comprimés de laboratoire

Il existe des presses à échantillons automatiques et manuelles pour presser les granulés. Les presses manuelles demandent beaucoup de temps et de main d’œuvre et sont rarement utilisées dans les usines. Les presses automatiques sont de plus en plus préférées car elles peuvent être préréglées pour la pression et le temps de maintien, garantissant ainsi des conditions cohérentes pour les échantillons pressés. Lors du choix d'une presse, tenez compte de la pression de service maximale et de la matrice de presse. La pression maximale de la presse ne doit généralement pas être inférieure à 30 tonnes pour permettre une certaine marge. Les moules à échantillons de presse sont disponibles dans divers matériaux, tels que des anneaux en plastique, de l'acide borique, de la poudre de polyéthylène basse pression et des anneaux en acier.

Compactage de poudre pour étude de matériaux composites

La charge requise pour obtenir un pellet entièrement lié dépend des matériaux impliqués. Les matériaux durs et cassants peuvent avoir plus de mal à se lier les uns aux autres, ce qui nécessite des pressions plus élevées pour le compactage. Les poudres qui ne s’écoulent pas facilement dans la filière peuvent également rendre plus difficile l’obtention d’un compactage adéquat. Des facteurs tels que la teneur en humidité, la taille et la distribution des particules ainsi que l'homogénéité globale des matériaux peuvent affecter la pression requise pour le compactage.

Par exemple, lors du pressage de pastilles de KBr pour une analyse FT-IR, une charge de 10 tonnes appliquée à travers une filière à pastilles de 13 mm de diamètre est généralement plus que suffisante. Ceci est considéré comme une ligne directrice générale pour la fabrication de granulés de KBr. Il est important de s’assurer que le sel KBr et le matériel d’analyse sont bien mélangés sans absorber trop d’humidité.

Comprendre la pression exercée sur l'échantillon est crucial pour obtenir des résultats analytiques précis et fiables. En prenant en compte des facteurs tels que la pression de compactage, la taille de l'échantillon et la taille des particules, vous pouvez optimiser le processus de pressage et obtenir des granulés de haute qualité pour l'analyse.

Conclusion

En conclusion, le pressage d’échantillons de poudre et le moulage de films polymères sont des techniques cruciales dans divers processus analytiques. En créant des matériaux solides à partir de poudres, nous pouvons analyser plus efficacement leurs propriétés. Des facteurs tels que la dureté du matériau, le débit de poudre, la teneur en humidité, la taille des particules et la répartition influencent tous la charge requise pour le collage. Le pressage de pastilles pour différentes techniques d'analyse, telles que l'analyse FT-IR et XRF, présente des exigences et des défis spécifiques. De même, le moulage de films polymères permet la production de films minces pour l'analyse des polymères. Comprendre la pression exercée sur l'échantillon, y compris la pression et la charge de compactage, est essentiel pour obtenir des résultats précis. Ces techniques contribuent de manière significative au domaine de l’analyse et de la recherche des matériaux.

Produits associés

- Presse à pastilles de poudre de laboratoire à anneau en plastique XRF & KBR pour FTIR

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Moule de presse de laboratoire carré pour applications de laboratoire

- Moule de presse de laboratoire en carbure pour applications de laboratoire

- Moules de presse cylindriques Assemble Lab

Articles associés

- Fonctionnement de la presse à granulés automatique Lab XRF

- Préparation efficace des échantillons pour l'analyse XRF via la méthode des pastilles pressées

- Pelletisation XRF pour les échantillons solides Trucs et astuces

- Guide pour la presse à granulés Xrf

- Détermination de la pression optimale pour le pressage de granulés XRF