Introduction aux moules de pressage isostatiques

Les moules de pressage isostatique représentent une avancée essentielle dans la technologie de compactage des matériaux, permettant la production de produits de haute résistance et de densité uniforme dans diverses industries. Contrairement aux méthodes traditionnelles de compactage uniaxial, le pressage isostatique utilise des moules flexibles et une pression fluide pour assurer une distribution uniforme de la force, ce qui se traduit par une intégrité supérieure du produit. Ce guide complet se penche sur les complexités des moules de pressage isostatique, en explorant leurs types, processus et applications, tout en soulignant leur importance dans la fabrication moderne.

Comprendre le pressage isostatique : Principes de base

Le pressage isostatique est une technique de compactage sophistiquée qui utilise les principes de la mécanique des fluides pour appliquer une pression uniforme dans toutes les directions sur un échantillon placé dans un récipient à haute pression. Cette méthode utilise un milieu incompressible, généralement un liquide ou un gaz, qui est pressurisé au moyen d'une pompe à pression. Le milieu transfère la pression uniformément à l'échantillon, en veillant à ce que la pression exercée dans toutes les directions à l'intérieur de l'enceinte soit égale. Cette répartition uniforme de la pression est essentielle pour obtenir un compactage et une densité homogènes dans le produit final.

Le processus de pressage isostatique implique l'utilisation de moules flexibles, qui sont essentiels pour l'application uniforme de la pression. Contrairement aux moules rigides utilisés dans les méthodes de compactage conventionnelles, les moules flexibles permettent de réduire la friction entre la poudre et la paroi du moule. Il en résulte une répartition plus uniforme de la force pendant le compactage, ce qui se traduit par une répartition uniforme de la densité et une amélioration significative des performances du produit.

Le pressage isostatique est particulièrement avantageux pour la fabrication de pièces qui nécessitent un rapport épaisseur/diamètre élevé, des dimensions plus importantes ou des propriétés matérielles supérieures. Il est généralement préféré aux techniques métallurgiques traditionnelles en raison de sa capacité à produire des pièces d'une densité plus uniforme et présentant moins de défauts. Cependant, le pressage isostatique a tendance à avoir des temps de cycle plus longs, ce qui le rend plus adapté aux petites séries.

Le processus peut être classé en deux catégories principales : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP). Le pressage isostatique à froid utilise une membrane souple pour isoler la poudre d'un milieu liquide, qui est ensuite pressurisé pour densifier la poudre. Les matériaux typiques des moules sont le latex, le néoprène, l'uréthane et le chlorure de polyvinyle. La flexibilité du moule lui permet de se déplacer avec la poudre au fur et à mesure qu'elle se densifie, minimisant ainsi les effets de frottement et permettant la production de pièces de formes et de tailles complexes.

Le pressage isostatique à chaud, quant à lui, implique l'application d'une pression et d'une température élevées pour obtenir la densification. Cette méthode est particulièrement utile pour améliorer les propriétés mécaniques des matériaux et réduire la porosité, ce qui la rend idéale pour les applications nécessitant une grande intégrité structurelle.

En résumé, le pressage isostatique est une technique de compactage très efficace qui exploite les propriétés de transfert de pression uniforme des milieux incompressibles pour obtenir un compactage cohérent et uniforme. En utilisant des moules flexibles et en appliquant une pression uniforme dans toutes les directions, cette méthode assure une distribution uniforme de la densité et améliore les performances du produit. Qu'il s'agisse de pressage isostatique à froid ou à chaud, cette technologie offre des avantages significatifs pour la production de pièces complexes de haute qualité présentant des propriétés matérielles supérieures.

Types de moules pour le pressage isostatique

Le pressage isostatique est une technique polyvalente utilisée dans diverses industries pour obtenir des densités élevées et des formes complexes dans le traitement des matériaux. Cette méthode consiste à appliquer une pression égale dans toutes les directions sur un matériau, généralement une poudre, enfermé dans un moule flexible. Le processus est divisé en deux catégories principales : le pressage isostatique à sac humide et le pressage isostatique à sac sec. Chaque méthode possède ses propres caractéristiques et avantages opérationnels, ce qui la rend adaptée à différents besoins de production.

Pressage isostatique en sac humide

Le pressage isostatique en sac humide consiste à placer la poudre dans un moule souple, souvent en caoutchouc ou en un matériau élastomère similaire, qui est ensuite scellé et placé dans une chambre à haute pression remplie d'un milieu liquide. Le moule est entièrement immergé dans ce liquide, qui sert de support à la transmission de la pression. Au fur et à mesure que la pression est appliquée, elle est uniformément répartie dans le moule, ce qui assure un compactage uniforme de la poudre.

Cette méthode est particulièrement avantageuse pour la production de pièces complexes et de grande taille, car elle permet de presser simultanément plusieurs pièces de formes différentes dans la même chambre. Le pressage de sacs humides est également privilégié dans la recherche et la production à petite échelle en raison de sa flexibilité et de son coût relativement faible. Cependant, le processus peut nécessiter une main-d'œuvre importante car il requiert le chargement et le déchargement manuels des moules, ce qui peut limiter la productivité et les capacités d'automatisation.

Pressage isostatique en sac sec

En revanche, le pressage isostatique à sec intègre le moule élastomère directement dans la structure de la presse. Le moule reste immobile dans la chambre de pression, et la poudre est chargée et déchargée à l'intérieur de ce moule fixe. Cette configuration permet une plus grande automatisation et des taux de production plus rapides, ce qui la rend idéale pour les scénarios de fabrication en grande quantité tels que la production d'isolateurs de bougies d'allumage.

La méthode du sac sec est particulièrement efficace pour la production de petites pièces axisymétriques à géométrie complexe. La pression est appliquée radialement à travers une membrane dans la chambre de pressage, ce qui assure une distribution uniforme de la poudre. Cette méthode permet de produire une large gamme de composants, y compris des tiges, des tubes, des douilles, etc., avec un minimum d'usinage post-pressage en raison de la forme quasi-nette des compacts verts produits.

Avantages et inconvénients comparatifs

Le pressage isostatique avec sac humide et le pressage isostatique avec sac sec présentent tous deux des avantages et des défis distincts. Le pressage en sac humide offre une plus grande flexibilité en termes de taille et de complexité des pièces, mais souffre d'une productivité plus faible en raison de la manipulation manuelle. Le pressage à sac sec, quant à lui, excelle en termes d'automatisation et de taux de production, mais il est plus adapté aux pièces plus simples et plus petites.

En résumé, le choix entre le pressage isostatique en sac humide et en sac sec dépend des exigences de production spécifiques, notamment de la taille, de la complexité et du volume des pièces. Chaque méthode offre des avantages uniques qui peuvent être exploités pour optimiser le processus de fabrication dans diverses applications industrielles.

Matériaux utilisés dans les moules de pressage isostatique

Le pressage isostatique est une technique de compactage sophistiquée qui applique une pression uniforme dans toutes les directions afin d'obtenir des densités élevées et des propriétés isotropes dans le produit final. Cette méthode est particulièrement avantageuse pour les formes complexes et les matériaux qui nécessitent des gradients de densité minimaux. Les moules utilisés pour le pressage isostatique sont généralement fabriqués à partir de matériaux élastomères, qui offrent la flexibilité nécessaire pour répartir uniformément la pression sur toute la surface du matériau à compacter. Cette section présente les différents matériaux utilisés pour les moules de pressage isostatique, tels que le latex, le néoprène et l'uréthane, et examine les propriétés qui les rendent adaptés à cette application.

Moules en latex

Le latex est l'un des premiers matériaux utilisés pour les moules de pressage isostatique. Il est connu pour son excellente élasticité, qui lui permet d'épouser la forme du matériau pressé et d'assurer une répartition uniforme de la pression. Les moules en latex sont également relativement peu coûteux et faciles à fabriquer, ce qui en fait un choix populaire pour le prototypage initial et les petites séries. Toutefois, les moules en latex ont une durée de vie limitée et peuvent se dégrader en cas d'applications répétées à haute pression, ce qui limite leur utilisation dans les applications industrielles à grande échelle.

Moules en néoprène

Le néoprène est un autre matériau couramment utilisé pour les moules de pressage isostatique. Il s'agit d'un caoutchouc synthétique qui offre une meilleure résistance à l'abrasion, aux produits chimiques et aux variations de température que le latex. Les moules en néoprène sont plus durables et peuvent supporter des pressions plus élevées et une durée de vie plus longue, ce qui les rend adaptés à la production à l'échelle industrielle. En outre, le néoprène possède de bonnes propriétés de résistance à la traction et d'allongement, ce qui contribue à son efficacité pour maintenir une pression uniforme pendant le processus de pressage. Malgré ces avantages, les moules en néoprène peuvent être plus chers que les moules en latex et nécessiter des processus de fabrication plus complexes.

Moules en uréthane

L'uréthane est un élastomère très performant qui est de plus en plus utilisé dans les moules de pressage isostatique. Il combine l'élasticité du latex avec la durabilité et la résistance chimique du néoprène, ce qui en fait un choix idéal pour les applications exigeantes. Les moules en uréthane peuvent résister à des pressions très élevées et ont une longue durée de vie, ce qui réduit les besoins de remplacement et d'entretien fréquents. Ils offrent également une excellente stabilité dimensionnelle, garantissant que le produit final conserve la forme et les dimensions prévues. Toutefois, les moules en uréthane sont généralement plus chers que les moules en latex et en néoprène et nécessitent des techniques de fabrication spécialisées.

Autres matériaux élastomères

Outre le latex, le néoprène et l'uréthane, d'autres matériaux élastomères tels que le chlorure de polyvinyle (PVC) et le silicone sont également utilisés pour les moules de pressage isostatique. Les moules en PVC sont connus pour leur faible coût et leur facilité de fabrication, mais leur durabilité et leur résistance à la pression sont inférieures à celles de l'uréthane et du néoprène. Les moules en silicone offrent une excellente résistance à la température et à l'inertie chimique, ce qui les rend appropriés pour des applications spécialisées où ces propriétés sont essentielles. Toutefois, comme l'uréthane, les moules en silicone peuvent être plus coûteux et nécessiter des processus de fabrication spécialisés.

Avantages des moules en élastomère

L'utilisation de moules en élastomère pour le pressage isostatique présente plusieurs avantages par rapport aux moules rigides utilisés pour le pressage axial. Les moules en élastomère peuvent épouser la forme du matériau pressé, ce qui garantit une répartition uniforme de la pression et minimise les gradients de densité. Il en résulte des produits finaux de meilleure qualité, aux propriétés constantes. En outre, les moules en élastomère peuvent être facilement fabriqués dans des formes complexes, ce qui permet de produire des pièces compliquées qui seraient difficiles ou impossibles à réaliser avec des moules rigides. La flexibilité des moules en élastomère réduit également le risque d'endommagement des moules pendant le processus de pressage, ce qui peut prolonger leur durée de vie et réduire les coûts de maintenance.

Défis et considérations

Si les moules en élastomère offrent de nombreux avantages, il faut également tenir compte de certains défis et considérations. Le choix du matériau approprié pour le moule dépend de plusieurs facteurs, notamment les exigences spécifiques de l'application, les propriétés du matériau pressé et le volume de production souhaité. Le coût des moules en élastomère peut être plus élevé que celui des moules rigides, en particulier pour les matériaux tels que l'uréthane et le silicone. En outre, le processus de fabrication des moules en élastomère peut être plus complexe et prendre plus de temps, ce qui peut avoir une incidence sur le calendrier de production global.

En conclusion, le choix du matériau pour les moules de pressage isostatique est essentiel pour obtenir des résultats cohérents et de haute qualité. Le latex, le néoprène et l'uréthane sont parmi les matériaux les plus couramment utilisés, chacun offrant des propriétés et des avantages uniques. Comprendre les caractéristiques et les limites de ces matériaux peut aider à sélectionner le moule le plus approprié pour une application donnée, garantissant ainsi des performances optimales et un bon rapport coût-efficacité dans le processus de production.

Processus de pressage isostatique : Étape par étape

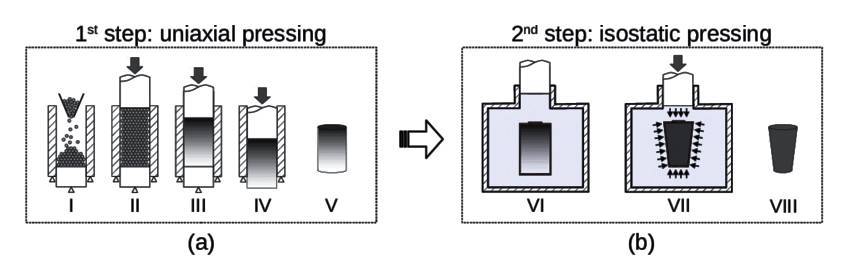

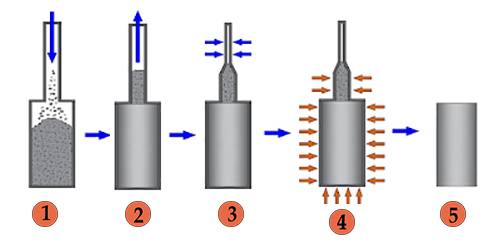

Le pressage isostatique est une méthode sophistiquée utilisée pour produire une large gamme de matériaux à partir de poudres compactes en réduisant considérablement leur porosité. Cette technique implique l'application d'une pression égale dans toutes les directions, ce qui est essentiel pour obtenir un compactage et une densité uniformes. Le processus commence par la préparation du mélange de poudres, suivie de son encapsulation dans une membrane souple ou un conteneur hermétique, qui agit comme une barrière entre la poudre et le milieu de pressurisation (liquide ou gaz). Nous examinons ici en détail les étapes du processus de pressage isostatique, en soulignant le rôle des récipients sous pression et des mandrins.

Préparation de la poudre

L'étape initiale du pressage isostatique consiste à sélectionner et à préparer soigneusement le mélange de poudres. Ce mélange doit être homogène pour garantir un compactage uniforme. Les poudres sont généralement mélangées à des liants ou à des lubrifiants pour améliorer la fluidité et empêcher l'adhérence pendant le processus de pressage. Le choix de la poudre et des additifs dépend des exigences du produit final, telles que la résistance, la densité et les propriétés thermiques.

Encapsulation et scellement

Une fois la poudre préparée, elle est encapsulée dans une membrane souple ou placée dans un conteneur hermétique. Ce récipient est conçu pour résister à des pressions élevées et agit comme une barrière de pression, garantissant que la pression appliquée est transférée uniformément à la poudre depuis toutes les directions. Le processus d'encapsulation doit être méticuleux afin d'éviter toute fuite ou brèche qui pourrait compromettre l'intégrité du produit final.

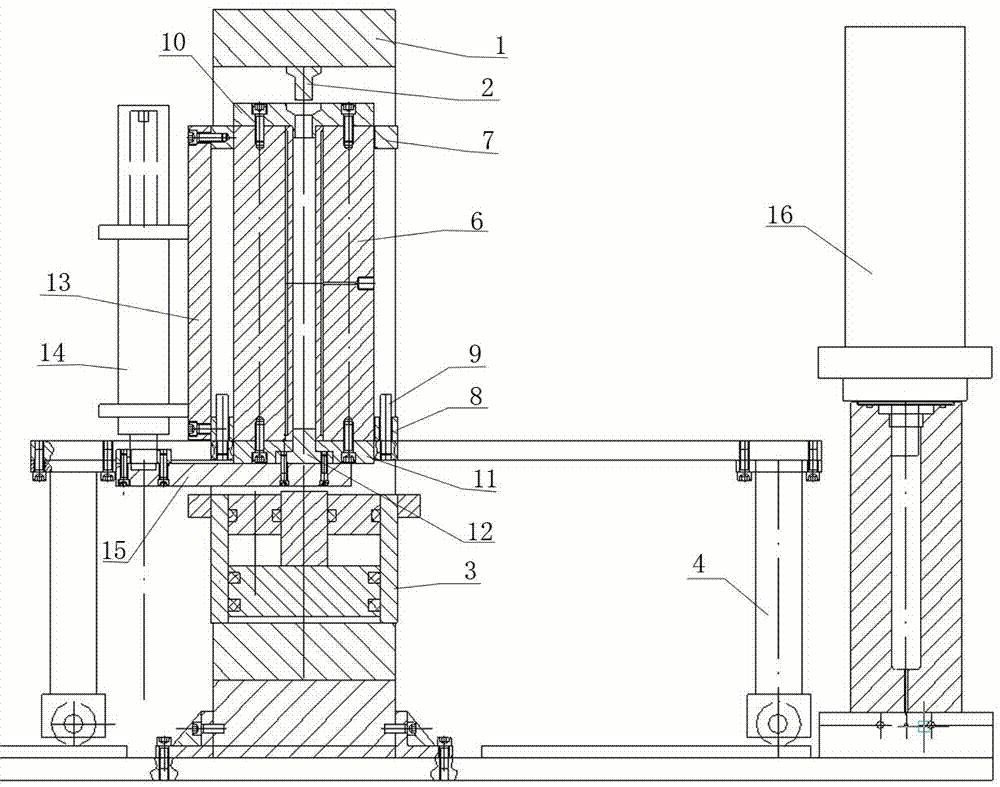

Chargement dans l'appareil à pression

La poudre encapsulée est ensuite chargée dans un récipient sous pression, qui est un élément essentiel de l'installation de pressage isostatique. Ces cuves sont conçues pour résister à des pressions extrêmement élevées, souvent supérieures à 2000 bars. La cuve est scellée et le fluide de pressurisation, généralement un liquide tel que de l'huile ou de l'eau, est introduit. Le choix du fluide dépend des exigences spécifiques du processus de pressage, notamment des niveaux de pression souhaités et des propriétés du matériau.

Application de la pression isostatique

Une fois la poudre encapsulée et l'enceinte de pressurisation scellée, le fluide de pressurisation est soumis à une pression élevée. Cette pression est appliquée uniformément dans toutes les directions, ce qui a pour effet de compacter uniformément la poudre. La pression est maintenue pendant une durée déterminée, qui peut varier en fonction du matériau et de la densité souhaitée. Au cours de cette phase, la pression doit être soigneusement surveillée et contrôlée pour garantir des résultats cohérents.

Relâchement de la pression et décapsulation

Lorsque le compactage souhaité est atteint, la pression est progressivement relâchée et le produit encapsulé est retiré de l'enceinte sous pression. L'encapsulation est alors ouverte avec précaution, ou décapsulée, pour révéler le produit compacté. Cette étape exige de la précision pour éviter d'endommager le produit, qui se présente souvent sous la forme d'un compact vert nécessitant encore un traitement supplémentaire.

Post-traitement et frittage

Le compact vert subit un traitement supplémentaire, qui peut inclure le découpage, le calibrage et la finition de la surface. L'étape finale du processus de pressage isostatique est le frittage, au cours duquel le produit compacté est chauffé à une température élevée, mais inférieure à son point de fusion. Ce traitement thermique permet aux particules de se lier, ce qui renforce la résistance et la densité du produit. Le frittage est une étape critique qui a un impact significatif sur les propriétés finales du matériau.

Types de pressage isostatique

Le pressage isostatique peut être classé en deux catégories principales : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP). Le pressage isostatique à froid est effectué à température ambiante et est généralement utilisé pour les matériaux qui ne nécessitent pas de traitement à haute température. En revanche, le pressage isostatique à chaud implique à la fois une pression et une température élevées, ce qui le rend adapté aux matériaux qui nécessitent une densification et une liaison supplémentaires.

Applications et avantages

Le pressage isostatique est largement utilisé dans diverses industries, notamment la céramique, la métallurgie et les matériaux avancés. Il offre plusieurs avantages, tels qu'un compactage uniforme, une densité élevée et la possibilité de produire des formes complexes. Ce procédé est particulièrement intéressant pour les matériaux difficiles à mettre en forme par des méthodes conventionnelles. En outre, le pressage isostatique peut améliorer considérablement les propriétés mécaniques et thermiques du produit final, ce qui en fait une technique indispensable dans la fabrication moderne.

En conclusion, le processus de pressage isostatique est une méthode très efficace pour produire des matériaux de haute qualité à partir de poudres compactes. En contrôlant soigneusement chaque étape, de la préparation de la poudre au frittage final, les fabricants peuvent obtenir des résultats cohérents et des propriétés de produit supérieures. La polyvalence et la précision du pressage isostatique en font une technologie essentielle au progrès de la science et de l'ingénierie des matériaux.

Avantages des moules de pressage isostatique

Les moules de pressage isostatique offrent plusieurs avantages par rapport aux méthodes traditionnelles de pressage uniaxial, ce qui en fait un choix privilégié pour diverses applications industrielles. Ces avantages comprennent une densité élevée, un compactage uniforme, une réduction des contraintes internes dans le produit final et la possibilité d'obtenir des formes complexes.

Densité élevée et compactage homogène

L'un des principaux avantages du pressage isostatique est qu'il permet d'obtenir des densités compactes élevées. Cette méthode utilise une membrane souple pour isoler la poudre d'un milieu liquide qui est pressurisé, ce qui provoque la densification de la poudre. Les matériaux de moulage généralement utilisés sont le latex, le néoprène, l'uréthane, le chlorure de polyvinyle et d'autres composés élastomères. Comme le moule se déplace avec la poudre pendant qu'elle se densifie, les effets de friction sont minimisés, ce qui permet d'obtenir une densité plus uniforme dans l'ensemble du produit. Cette uniformité est cruciale dans les applications où l'homogénéité des propriétés des matériaux est essentielle, comme dans l'aérospatiale et les composants automobiles.

Réduction des contraintes internes

Le pressage isostatique réduit considérablement les contraintes internes dans le produit final. L'application uniforme de la pression dans toutes les directions permet de minimiser les contraintes résiduelles qui peuvent apparaître au cours du processus de compactage. Cette réduction des contraintes internes permet d'améliorer les propriétés mécaniques, telles qu'une plus grande résistance et une meilleure usinabilité. Les produits fabriqués par pressage isostatique sont moins susceptibles de se déformer ou de se fissurer sous l'effet de la contrainte, ce qui les rend plus fiables et plus durables.

Flexibilité de la forme

Le pressage isostatique permet de produire des formes complexes qu'il est difficile, voire impossible, d'obtenir avec les méthodes traditionnelles de pressage uniaxial. La flexibilité des moules en élastomère permet de concevoir des formes quelque peu complexes, qui peuvent être adaptées à des exigences de conception spécifiques. Cette flexibilité élargit la gamme d'applications du pressage isostatique et le rend adapté aux industries qui exigent des composants complexes et précis.

Gamme de tailles de composants

Le pressage isostatique prend en charge une large gamme de tailles de composants, depuis les formes massives proches du filet pesant plusieurs tonnes jusqu'aux pièces plus petites pesant moins de 100 grammes. La taille des pièces n'est limitée que par la taille de la chambre de pression isostatique, ce qui offre une grande souplesse de production. Cette capacité est particulièrement avantageuse pour les industries qui exigent une grande variété de tailles de pièces, comme les secteurs de l'automobile et de l'aérospatiale.

Faible coût d'outillage

Pour les petites séries, le coût de l'outillage associé au pressage isostatique est relativement faible par rapport à d'autres méthodes de fabrication. Les moules peuvent être facilement fabriqués et ont une longue durée de vie, ce qui contribue à réduire les coûts de production globaux. Cette rentabilité fait du pressage isostatique une option intéressante pour les industries dont les volumes de production varient.

Possibilités d'alliage améliorées

Le pressage isostatique permet de renforcer les éléments d'alliage sans induire de ségrégation dans le matériau. L'application uniforme de la pression garantit que les éléments d'alliage sont répartis uniformément dans le produit, ce qui améliore les propriétés du matériau. Cette capacité est particulièrement bénéfique pour la production d'alliages à haute performance utilisés dans des applications critiques.

En conclusion, les moules de pressage isostatique offrent de nombreux avantages qui en font un choix de premier ordre pour diverses applications industrielles. La densité élevée, le compactage uniforme, la réduction des contraintes internes, la flexibilité de la forme, la gamme de tailles des composants, le faible coût de l'outillage et les possibilités accrues d'alliage sont des facteurs clés qui contribuent à l'adoption généralisée du pressage isostatique dans les processus de fabrication modernes.

Applications des moules de pressage isostatique

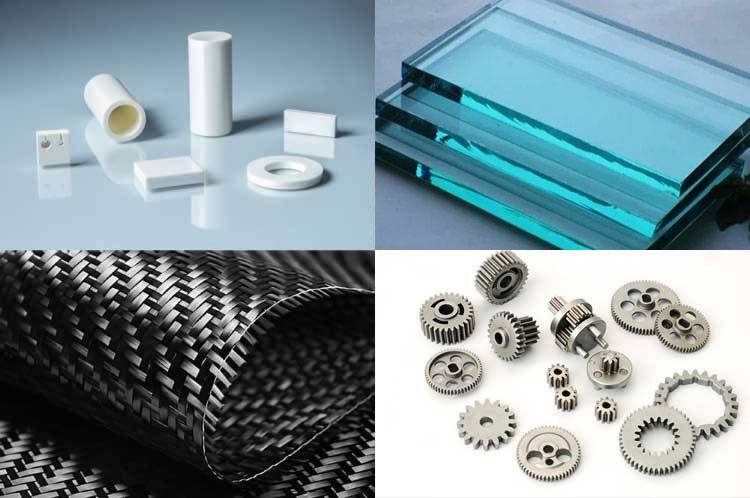

Les moules de pressage isostatique sont devenus indispensables dans diverses industries en raison de leur capacité à appliquer une pression uniforme sur l'ensemble du produit, indépendamment de sa forme ou de sa taille. Cette technologie, qui a vu le jour au milieu des années 1950, est passée du statut de curiosité pour la recherche à celui d'outil de production robuste, particulièrement utile pour consolider les poudres ou corriger les défauts dans les pièces moulées. Le procédé est polyvalent et s'applique à toute une série de matériaux, notamment les céramiques, les métaux, les composites, les plastiques et le carbone.

Applications céramiques

La gamme de produits céramiques obtenus par pressage isostatique est très étendue. On peut citer à titre d'exemple les billes, les tubes, les tiges, les buses, les tubes fusibles, les tubes d'allumage, les tubes d'éclairage, les meules, l'électrolyte de batterie sodium-soufre, les isolateurs de bougies d'allumage, les tuyaux d'égout, la vaisselle, les creusets, les capteurs d'oxygène, les arbres de pompe à eau de chauffage central et les cônes de nez de fusée. Le pressage isostatique offre plusieurs avantages par rapport aux méthodes traditionnelles telles que le compactage à la filière, l'extrusion, la coulée en barbotine et le moulage par injection. Il s'agit notamment d'une faible distorsion à la cuisson, d'un retrait constant, de la possibilité de cuire les pièces sans les sécher, de niveaux de liants plus faibles et de la capacité de presser des pièces compactes avec des rapports longueur-diamètre très élevés.

Applications métalliques

Dans le domaine des métaux, le pressage isostatique est utilisé pour créer des formes complexes et des composants de haute densité qui sont difficiles à produire par des méthodes conventionnelles. Cette technique est particulièrement utile dans les secteurs de l'aérospatiale et de l'automobile, où des composants métalliques de haute performance sont nécessaires. La pression uniforme appliquée garantit des contraintes internes minimales et une densité élevée, qui sont cruciales pour la durabilité et la fiabilité des pièces métalliques utilisées dans ces industries.

Matériaux avancés

Le pressage isostatique joue également un rôle important dans la production de matériaux avancés. Il s'agit notamment de composites et de plastiques spéciaux qui nécessitent une mise en forme précise et une densité élevée. Cette technologie est utilisée pour fabriquer des composants pour l'industrie pétrolière et gazière, des appareils médicaux et des connecteurs électriques. La capacité de presser des pièces avec des formes internes, y compris des filets, des cannelures, des dentelures et des cônes, fait du pressage isostatique un choix idéal pour ces applications.

Avantages et défis

Les avantages du pressage isostatique sont nombreux. Il permet une faible distorsion et un retrait constant, les pièces peuvent être cuites sans être séchées et les niveaux de liant dans la poudre sont plus faibles. En outre, la plupart des compacts verts (non cuits) peuvent être usinés et les contraintes internes dans le compact pressé sont faibles. Cependant, il y a aussi des défis à relever, tels que la moindre précision des surfaces pressées adjacentes à la poche souple, ce qui nécessite généralement un usinage ultérieur. En outre, le processus peut être relativement coûteux en raison de la nécessité d'utiliser de la poudre séchée par pulvérisation et les taux de production sont inférieurs à ceux de l'extrusion ou du compactage à la filière.

Impact industriel

L'impact industriel du pressage isostatique est considérable. Il permet de produire des formes complexes de haute qualité qui sont essentielles dans divers secteurs. Par exemple, dans l'industrie aérospatiale, les céramiques pressées isostatiquement offrent des propriétés mécaniques améliorées telles qu'une dureté élevée, une résistance à l'usure et une stabilité thermique. Dans le domaine médical, cette technologie est utilisée pour fabriquer des implants et d'autres dispositifs qui nécessitent des matériaux précis et biocompatibles.

En conclusion, les moules de pressage isostatique sont une technologie essentielle dans la fabrication moderne, offrant des capacités uniques qui améliorent la production d'un large éventail de produits dans de nombreuses industries. Leur capacité à fournir une pression uniforme et à façonner des géométries complexes en fait un outil inestimable dans la quête de composants performants et fiables.

Défis et considérations en matière de pressage isostatique

Le pressage isostatique est une technique sophistiquée de métallurgie des poudres qui offre des avantages significatifs par rapport aux méthodes traditionnelles de pressage et de frittage, tels qu'un compactage uniforme dans toutes les directions et une meilleure densité du composant final. Cependant, ce processus s'accompagne de son propre ensemble de défis et de considérations qui doivent être gérés avec soin pour optimiser les résultats.

Caractérisation des matériaux

Le succès du pressage isostatique dépend fortement de la caractérisation minutieuse des propriétés de la poudre métallique. Contrairement au pressage sous pression, qui peut souffrir d'effets de friction entraînant des densités non uniformes, le pressage isostatique minimise ces effets grâce à l'application d'une pression uniforme. Cependant, les propriétés de la poudre métallique influencent directement les caractéristiques du produit final. Par conséquent, une caractérisation approfondie est essentielle pour garantir les propriétés souhaitées dans le composant final. Les outils et technologies tels que ceux fournis par Malvern Panalytical sont cruciaux dans cette phase pour analyser et optimiser les propriétés de la poudre.

Pression et limites de l'équipement

Les équipements de pressage isostatique fonctionnent généralement à des pressions élevées, souvent jusqu'à 415 MPa (60 ksi), bien que les unités les plus avancées puissent supporter le double de cette capacité. Malgré ces pressions élevées, les taux de production du pressage isostatique sont généralement inférieurs à ceux du pressage sous pression en raison de la flexibilité requise de l'outillage. Cette flexibilité, bien que bénéfique pour une distribution uniforme de la pression, compromet le contrôle dimensionnel, le rendant moins précis que le pressage sous pression.

Conception du moule et contrôle de la pression

La conception du moule est un aspect essentiel du pressage isostatique. Le moule doit être capable de supporter des pressions élevées et doit être conçu de manière à garantir une distribution uniforme de la poudre. Ceci est particulièrement difficile pour les pièces à géométrie complexe, car la distribution uniforme de la poudre devient difficile à réaliser. En outre, le contrôle de la pression pendant le processus doit être précis pour éviter toute incohérence dans le produit final.

Capacités en matière de taille et de forme

L'un des principaux défis du pressage isostatique est la limitation de la taille et de la forme des pièces qui peuvent être fabriquées. Le procédé est généralement mieux adapté aux pièces de petite et moyenne taille présentant des géométries simples. Les pièces plus grandes ou de forme complexe nécessitent un équipement plus sophistiqué et plus coûteux, et la distribution de la poudre dans le moule devient de plus en plus difficile. Cette limitation s'étend également à l'épaisseur des pièces ; les pièces plus épaisses sont difficiles à fabriquer en raison de la difficulté à obtenir une distribution uniforme de la poudre.

Considérations relatives aux coûts

Le coût de l'outillage pour le pressage isostatique peut être considérable, en particulier pour les pièces de forme complexe. L'investissement dans l'équipement et les coûts opérationnels doivent être mis en balance avec les avantages du procédé, tels que l'amélioration de la densité et des propriétés des matériaux. Pour de nombreuses applications, les avantages du pressage isostatique justifient les coûts plus élevés, mais pour d'autres, d'autres méthodes peuvent s'avérer plus rentables.

Conclusion

En conclusion, si le pressage isostatique offre des avantages significatifs en termes d'uniformité et de densité des matériaux, il présente plusieurs défis qui doivent être soigneusement pris en compte. Ces défis comprennent la nécessité d'une caractérisation approfondie des matériaux, les limites de la pression et des capacités de l'équipement, la complexité de la conception du moule et les contraintes liées à la taille et à la forme des pièces. En comprenant et en relevant ces défis, les fabricants peuvent optimiser le processus de pressage isostatique pour obtenir des résultats cohérents et de haute qualité dans leurs applications de métallurgie des poudres.

Conclusion : L'impact des moules de pressage isostatique sur la fabrication

En conclusion, les moules de pressage isostatiquemoules de pressage isostatique ont révolutionné la fabrication en garantissant une densité uniforme et des produits très résistants dans diverses industries. Grâce à une exploration détaillée de leurs types, matériaux, processus et applications, il est clair que ces moules offrent des avantages significatifs par rapport aux méthodes de compactage traditionnelles. Au fur et à mesure que la technologie progresse, l'avenir du pressage isostatique promet encore plus d'efficacité et d'innovations, renforçant ainsi son rôle essentiel dans la fabrication moderne.

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique manuelle à froid CIP pour pastilles

Articles associés

- Comprendre le processus de pressage isostatique et ses types

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Sélection d'un équipement de pressage isostatique pour le moulage à haute densité

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec