Imaginez ceci : après des heures d'une campagne à haute température méticuleusement planifiée, vous ouvrez le four. Au lieu d'un échantillon parfait, vous trouvez un tube fissuré, un produit visiblement contaminé, ou pire, des résultats si incohérents qu'ils remettent toute l'expérience en question. C'est un moment de pure frustration qui coûte du temps, de l'argent et de la confiance.

Si ce scénario vous semble familier, vous n'êtes pas seul.

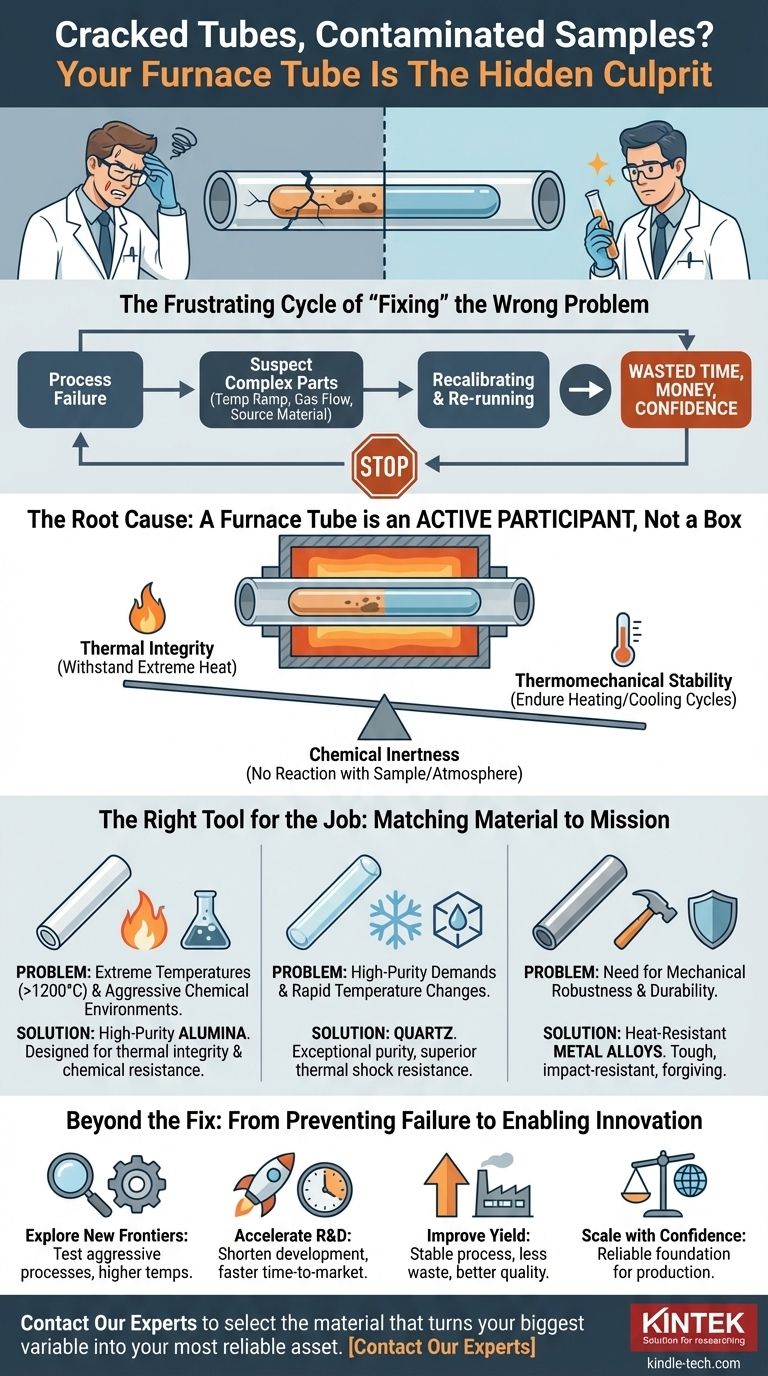

Le cycle frustrant de la "réparation" du mauvais problème

Lorsqu'un processus à haute température échoue, la liste de dépannage est prévisible. Nous suspectons immédiatement les parties les plus complexes du système :

- "La rampe de température était-elle trop agressive ?"

- "Le contrôleur de débit de gaz a-t-il mal fonctionné ?"

- "La matière première était-elle impur dès le départ ?"

Les ingénieurs et les chercheurs peuvent passer des semaines à recalibrer les contrôleurs, à vérifier la pureté des gaz et à répéter les tests, tout en traitant le tube du four comme un simple conteneur passif. Ce cycle d'essais et d'erreurs est plus qu'une simple contrariété académique. Il a des conséquences commerciales directes : des projets critiques sont retardés, des matériaux et de l'énergie coûteux sont gaspillés, et le chemin de la R&D à la production devient peu fiable. Vous traitez les symptômes, tandis que la vraie maladie reste non diagnostiquée.

La cause profonde : un tube de four est un composant actif, pas une boîte

Voici la vérité fondamentale qui change tout : à haute température, votre tube de four n'est pas un conteneur passif. C'est un participant chimique et physique actif dans votre processus.

Les "réparations" courantes échouent parce qu'elles ignorent cette réalité. Le problème n'est pas un réglage défectueux ; c'est une inadéquation fondamentale entre les propriétés matérielles du tube et les exigences du processus. Chaque tube de four doit constamment effectuer un acte d'équilibrage à enjeux élevés entre trois facteurs critiques :

- Intégrité thermique : Il doit résister à une chaleur extrême sans ramollir, se déformer ou fondre.

- Inertie chimique : Il ne doit pas réagir avec votre échantillon, les gaz du processus ou l'atmosphère. À 1400°C, les matériaux stables à température ambiante peuvent devenir étonnamment réactifs.

- Stabilité thermomécanique : Il doit supporter le stress des cycles de chauffage et de refroidissement (choc thermique) sans se fissurer.

Recalibrer votre four n'empêchera pas un tube en alliage métallique de s'oxyder dans une atmosphère d'air. Répéter votre expérience n'empêchera pas un tube d'alumine de se fissurer s'il est refroidi trop rapidement. Vous avez essayé de résoudre un problème de science des matériaux en ajustant les paramètres de l'équipement.

Le bon outil pour le travail : faire correspondre le matériau à la mission

Pour résoudre définitivement ce problème, vous n'avez pas besoin d'un four plus compliqué ; vous avez besoin d'un matériau de tube de four qui est spécifiquement choisi pour maîtriser les défis spécifiques de votre application. C'est là qu'un composant simple devient un outil conçu avec précision.

Il ne s'agit pas de deviner. C'est une décision d'ingénierie basée sur les principes sous-jacents que nous avons discutés. La solution est de sélectionner un matériau dont les propriétés contrarient directement la cause profonde de vos échecs.

-

Problème : Températures extrêmes (>1200°C) et environnements chimiques agressifs.

- Solution : Les tubes en Alumine de haute pureté sont la norme. Ils sont conçus pour l'intégrité thermique et la résistance chimique à des températures où les métaux échoueraient et le quartz ramollirait.

-

Problème : Exigences de haute pureté et changements rapides de température.

- Solution : Les tubes en Quartz offrent une pureté exceptionnelle, empêchant la contamination des échantillons, et présentent une résistance supérieure au choc thermique, ce qui les rend idéaux pour le traitement des semi-conducteurs et les applications nécessitant un cyclage rapide.

-

Problème : Besoin de robustesse mécanique et de durabilité.

- Solution : Les alliages métalliques résistants à la chaleur sont solides. Ils résistent aux chocs physiques et sont plus tolérants que les céramiques, ce qui en fait un choix fiable pour les applications où la durabilité mécanique est la priorité absolue (dans leurs limites de température et d'atmosphère).

Chez KINTEK, nous considérons le tube de four non pas comme un simple consommable, mais comme un équipement de processus critique. Notre rôle est de vous aider à faire ce choix d'ingénierie crucial correctement dès la première fois, en veillant à ce que votre installation soit construite sur une base de stabilité matérielle.

Au-delà de la réparation : de la prévention des échecs à la promotion de l'innovation

Une fois que votre tube de four n'est plus le maillon faible, l'attention se déplace du contrôle des dommages au progrès réel. Un processus thermique fiable ne signifie pas seulement moins de maux de tête ; il ouvre de nouvelles possibilités.

- Explorez de nouvelles frontières : Vous pouvez tester en toute confiance des processus chimiques plus agressifs ou augmenter vos températures de fonctionnement, sachant que votre équipement est stable.

- Accélérez la R&D : Avec des résultats reproductibles et fiables, vous pouvez raccourcir les cycles de développement et commercialiser plus rapidement de nouveaux matériaux ou produits.

- Améliorez le rendement : Dans un environnement de production, la stabilité du processus se traduit directement par des rendements plus élevés, moins de déchets et une meilleure qualité des produits.

- Évoluez en toute confiance : Vous pouvez passer des expériences à l'échelle du laboratoire à la production pilote en sachant que votre processus est fondamentalement solide et répétable.

Résoudre le problème du tube de four est la première étape vers l'atteinte d'objectifs plus ambitieux. Il s'agit de construire une base fiable qui permet à votre recherche et à votre production de prospérer. Si vous êtes prêt à dépasser le cycle de dépannage et à obtenir des résultats plus cohérents et prévisibles, notre équipe est là pour vous aider à analyser votre processus et à sélectionner le matériau qui transformera votre plus grande variable en votre atout le plus fiable. Contactez nos experts pour discuter de votre application spécifique.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Tube de four en alumine haute température (Al2O3) pour la céramique fine d'ingénierie avancée

Articles associés

- Installation d'un raccord de four tubulaire Té

- L'entropie et le tube d'alumine : L'art de la maintenance de précision

- Votre four tubulaire n'est pas le problème — votre choix l'est

- Pourquoi les composants de votre four tombent-ils en panne — Et la solution de la science des matériaux

- L'anatomie du contrôle : pourquoi chaque composant d'un four tubulaire compte