Introduction aux fours de traitement thermique sous vide

Types et applications

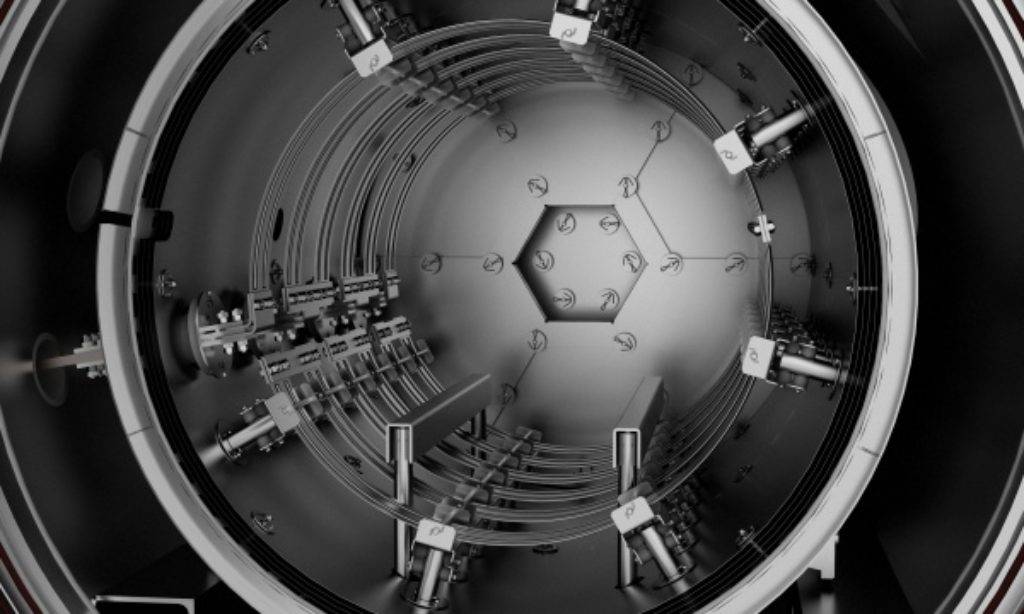

Les fours de traitement thermique sous vide constituent une catégorie d'équipements sophistiqués conçus pour effectuer une série de traitements thermiques, notamment le brasage, la trempe, le revenu et le recuit. Ces fours contribuent à améliorer les propriétés mécaniques des matériaux, ce qui les rend indispensables dans des secteurs tels que l'aérospatiale, l'automobile et la métallurgie.

Par exemple, dans l'industrie aérospatiale, le besoin de matériaux capables de résister à des conditions extrêmes est primordial. Les fours de traitement thermique sous vide sont utilisés pour améliorer la solidité, la dureté et la résistance à la corrosion des composants utilisés dans les avions et les engins spatiaux. De même, dans le secteur automobile, ces fours sont essentiels pour produire des pièces de moteur et des composants structurels de haute performance qui doivent supporter des conditions de fonctionnement rigoureuses.

| Industrie | Applications |

|---|---|

| Aérospatiale | Composants d'aéronefs et d'engins spatiaux, améliorant la solidité et la résistance à la corrosion. |

| Automobile | Pièces de moteur, composants structurels, amélioration de la durabilité et des performances. |

| Travail des métaux | Fabrication d'outils et de matrices, garantissant la précision et la longévité des outils. |

Au-delà de ces secteurs, les fours de traitement thermique sous vide sont largement utilisés dans la production d'outils et de moules industriels, où le maintien de dimensions précises et d'une grande durabilité est essentiel. La polyvalence et l'efficacité de ces fours soulignent leur adoption généralisée dans diverses applications industrielles.

Classification des fours

Les fours à vide sont classés en fonction de leurs applications spécifiques dans les processus de traitement thermique. Cette classification aide à sélectionner le four approprié pour des besoins industriels particuliers, en garantissant des performances et des propriétés matérielles optimales. Les principales classifications sont les suivantes

-

Fours de trempe sous vide: Ils sont conçus pour le refroidissement rapide des matériaux, généralement après le chauffage, afin d'obtenir les propriétés métallurgiques souhaitées. Le processus de refroidissement rapide, appelé trempe, contribue à durcir le matériau, ce qui le rend plus résistant à l'usure et à la déformation.

-

Fours de trempe sous vide: Ces fours sont utilisés pour soulager les contraintes internes dans les matériaux qui ont été préalablement durcis. Le revenu consiste à chauffer le matériau à une température spécifique inférieure au point critique, puis à le refroidir lentement. Ce processus améliore la ténacité et la ductilité tout en maintenant la dureté.

-

Fours de recuit sous vide: Le recuit est un procédé de traitement thermique qui consiste à chauffer le matériau à une température spécifique, puis à le refroidir à une vitesse contrôlée. Ce processus ramollit le matériau, améliore son usinabilité et réduit les contraintes internes. Les fours de recuit sous vide sont particulièrement utiles pour traiter les matériaux qui nécessitent une grande pureté et une oxydation minimale.

Chaque type de four sous vide est conçu pour répondre à des exigences spécifiques en matière de traitement thermique, garantissant que les matériaux subissent les cycles thermiques précis nécessaires à l'obtention des propriétés mécaniques et physiques souhaitées.

Critères de sélection des fours de traitement thermique sous vide

Comprendre les exigences

Pour sélectionner efficacement un four de traitement thermique sous vide, il est essentiel de commencer par identifier les besoins spécifiques des pièces à traiter. Cela implique une analyse détaillée de plusieurs facteurs clés :

-

Exigences en matière de processus: Déterminez le type de processus de traitement thermique nécessaire, qu'il s'agisse de brasage, de trempe, de revenu ou de recuit. Chaque procédé a des exigences distinctes qui doivent être respectées par le four.

-

Spécifications du matériau: Comprendre la composition des matériaux des pièces. Les différents matériaux, tels que l'acier, l'aluminium ou le titane, ont des propriétés thermiques variables qui affectent le processus de traitement et les performances du four.

-

Considérations relatives à la forme et à la taille: La géométrie et les dimensions des pièces jouent un rôle important dans la définition des spécifications techniques du four. Par exemple, un four conçu pour des pièces petites et complexes peut ne pas convenir à des pièces grandes et encombrantes.

-

Critères de performance: Établir les exigences de performance, y compris les propriétés mécaniques souhaitées des pièces traitées. Il s'agit notamment de la dureté, de la résistance et de la durabilité, qui sont influencées par la capacité du four à maintenir un contrôle précis de la température et un chauffage uniforme.

En comprenant parfaitement ces exigences, vous pouvez définir les spécifications techniques du four, en veillant à ce qu'il réponde aux critères nécessaires pour un traitement thermique sous vide efficace.

Besoins fonctionnels

Lors de la sélection d'un four de traitement thermique sous vide, il est essentiel d'identifier les fonctions spécifiques requises pour répondre à vos besoins en matière de production et de processus. Ces fonctions peuvent varier considérablement en fonction du type de matériaux traités et des résultats souhaités. Par exempletrempe à l'huile est souvent utilisée pour obtenir un refroidissement rapide, qui améliore la dureté et la résistance à l'usure de certains métaux. À l'inverse, latrempe au gaz offre un environnement de refroidissement plus contrôlé, minimisant la distorsion et maintenant l'intégrité dimensionnelle.

Exigences fonctionnelles clés

| Fonction | Application |

|---|---|

| Trempe à l'huile | Améliore la dureté et la résistance à l'usure des métaux. |

| Trempe au gaz | Permet un refroidissement contrôlé afin de minimiser les déformations et de conserver les dimensions. |

| Recuit | Ramollit les matériaux, réduit les contraintes internes et améliore l'usinabilité. |

| Revenu | Augmente la ténacité et réduit la fragilité après la trempe. |

Chacune de ces fonctions joue un rôle essentiel dans le processus de traitement thermique, et le choix de la fonction doit être aligné sur les exigences spécifiques de votre processus de production. Par exemple, si votre objectif est de produire des pièces présentant une dureté et une résistance à l'usure élevées, la trempe à l'huile peut être la méthode préférée. En revanche, s'il est essentiel de conserver des dimensions précises, la trempe au gaz sera plus appropriée.

En résumé, comprendre et spécifier les fonctions nécessaires du four est une étape essentielle pour s'assurer que l'équipement sélectionné répond efficacement à vos besoins de production. Cette approche holistique permet de s'assurer que le four ne se contente pas d'accomplir les tâches prévues, mais qu'il s'intègre également de manière transparente dans votre flux de production existant.

Spécifications techniques

Lors de la sélection d'un four de traitement thermique sous vide, il est essentiel de prendre en compte plusieurs indicateurs techniques clés qui garantissent que les besoins opérationnels actuels et les exigences de développement futur sont satisfaits. Ces spécifications comprennentla taille de la zone de travail effective,la capacité de chargement maximale,la température maximalemaximale, etvitesse de refroidissement.

Taille de la zone de travail effective

La taille de la zone de travail effective est un facteur critique car elle détermine la quantité et la taille des pièces qui peuvent être traitées simultanément. Une zone de travail plus grande permet de traiter davantage de pièces, ce qui améliore l'efficacité de la production, mais elle nécessite également une conception de four plus robuste et plus coûteuse.

Capacité de charge maximale

La capacité de chargement maximale correspond au poids que le four peut supporter à tout moment. Cette spécification est particulièrement importante pour les industries qui traitent des composants lourds. Il est essentiel de s'assurer que le four peut supporter la charge maximale prévue pour garantir une production ininterrompue et la sécurité.

Température maximale

La température maximale que le four peut atteindre est une autre spécification essentielle. Différents matériaux nécessitent des plages de température spécifiques pour un traitement thermique optimal. Par exemple, les alliages utilisés dans l'aérospatiale peuvent nécessiter des températures supérieures à 1 000 °C pour certains processus tels que le recuit ou la trempe. Il est essentiel de s'assurer que le four peut atteindre et maintenir ces températures pour obtenir les propriétés souhaitées du matériau.

Vitesse de refroidissement

La vitesse de refroidissement est tout aussi importante, car elle influe sur les propriétés finales du matériau traité. Un refroidissement rapide peut accroître la dureté et la résistance des aciers, tandis qu'un refroidissement plus lent peut être nécessaire pour certains alliages afin d'éviter les fissures ou les déformations. La capacité du four à contrôler et à atteindre la vitesse de refroidissement souhaitée est essentielle pour obtenir des résultats cohérents et de haute qualité.

Ces spécifications techniques doivent être méticuleusement choisies pour s'aligner à la fois sur les besoins opérationnels immédiats et sur les plans d'expansion futurs. Les entreprises peuvent ainsi s'assurer que leur investissement dans un four de traitement thermique sous vide est à la fois pratique et tourné vers l'avenir.

Mise en œuvre et faisabilité

Conception et fabrication

La collaboration avec les fabricants est essentielle pour concevoir un four de traitement thermique sous vide qui réponde précisément à vos exigences techniques et fonctionnelles. Ce processus implique des discussions détaillées pour s'assurer que les spécifications du four correspondent à vos besoins, tels que la taille de la zone de travail effective, la capacité de chargement maximale et la vitesse de refroidissement.

Pour garantir les performances du four, il est essentiel de choisir des fabricants ayant fait leurs preuves dans la production de fours à vide de haute qualité. Recherchez des fabricants qui ont mené à bien des projets similaires et qui disposent d'un solide système d'assurance qualité. Ce système doit comprendre des procédures d'essai rigoureuses et le respect des normes industrielles, afin de garantir que le four répond à tous les paramètres techniques et à toutes les normes de performance nécessaires.

En outre, envisagez de faire appel à des fabricants qui proposent des options de personnalisation, ce qui permet d'effectuer des ajustements en fonction de vos exigences spécifiques en matière de processus et de matériaux. Cette flexibilité garantit que le four ne répond pas seulement aux besoins actuels, mais qu'il est également adaptable aux évolutions futures de vos processus de production.

Acceptation et essais

Pour s'assurer que le four de traitement thermique sous vide répond à tous les paramètres techniques et à toutes les normes de performance, il est essentiel de mettre en place un processus d'essai complet. Ce processus comprend des essais de pré-réception et de réception finale, qui sont des étapes essentielles pour valider les capacités et la fiabilité du four.

Tests de pré-réception

Les essais de pré-réception sont réalisés avant que le four ne soit officiellement mis en service. Ils comprennent généralement les éléments suivants

- Vérification fonctionnelle: S'assurer que toutes les fonctions spécifiées, telles que la trempe à l'huile, la trempe au gaz, le recuit et le revenu, fonctionnent comme prévu.

- Mesure des performances: Mesure d'indicateurs techniques clés tels que la taille de la zone de travail effective, la capacité de charge maximale, la température maximale et la vitesse de refroidissement pour confirmer qu'ils sont conformes aux spécifications requises.

- Contrôles de sécurité: Vérifier que tous les mécanismes et contrôles de sécurité fonctionnent correctement afin d'éviter les risques opérationnels.

Essais de réception finale

Les essais de réception finale sont effectués après que le four a subi les essais de pré-réception et les ajustements nécessaires. Ces essais sont les suivants

- Validation du processus: Réalisation d'essais de validation du processus pour s'assurer que le four peut produire de manière cohérente des pièces conformes aux propriétés des matériaux et aux normes de performance souhaitées.

- Essais de durabilité: Évaluation des performances à long terme et de la durabilité du four dans diverses conditions opérationnelles pour s'assurer qu'il peut résister aux rigueurs de l'utilisation industrielle.

- Examen de la documentation: Examen de l'ensemble de la documentation technique et des résultats des essais pour confirmer que le four répond à toutes les exigences contractuelles et réglementaires.

En suivant rigoureusement ces procédures d'acceptation et d'essai, vous pouvez vous assurer que le four de traitement thermique sous vide est non seulement conforme aux normes techniques, mais aussi capable de fournir des performances fiables et constantes dans les applications industrielles.

Soutien et budgétisation

Conditions d'appui requises

Pour garantir le bon fonctionnement d'un four de traitement thermique sous vide, il est impératif de mettre en place une infrastructure robuste qui prenne en charge ses fonctions essentielles. Cette infrastructure comprend plusieurs composants essentiels, chacun jouant un rôle crucial dans le maintien de l'efficacité et de la longévité du four.

Premièrement,la distribution d'énergie est primordiale. Le four a besoin d'une alimentation électrique stable et fiable pour fonctionner efficacement. Toute fluctuation ou interruption de l'alimentation peut entraîner un manque d'efficacité, voire endommager l'équipement. Il est donc recommandé d'installer une ligne électrique dédiée spécifiquement au four, ainsi que des sources d'alimentation de secours pour réduire le risque de temps d'arrêt.

Deuxièmement,l'alimentation en eau est un autre élément critique. De nombreux procédés de traitement thermique sous vide impliquent des étapes de refroidissement qui nécessitent une alimentation en eau continue et propre. L'eau doit être exempte d'impuretés pour éviter toute contamination et garantir l'efficacité du processus de refroidissement. En outre, un système de filtration fiable doit être mis en place pour maintenir la qualité de l'eau utilisée.

Enfin,contrôles environnementaux sont essentiels pour créer un environnement propice au fonctionnement du four. Il s'agit notamment de maintenir des niveaux de température et d'humidité appropriés dans l'installation. Des systèmes de ventilation et de filtration de l'air appropriés doivent également être installés pour éviter que des contaminants en suspension dans l'air n'affectent les performances du four.

| Composant de l'infrastructure | Importance | Mesures recommandées |

|---|---|---|

| Distribution de l'électricité | Assure un fonctionnement continu | Ligne électrique dédiée, sources d'alimentation de secours |

| Alimentation en eau | Soutient les processus de refroidissement | Approvisionnement continu en eau propre, système de filtration de l'eau |

| Contrôles environnementaux | Maintien de conditions de fonctionnement optimales | Contrôle de la température et de l'humidité, ventilation, filtration de l'air |

En veillant à ce que ces conditions soient respectées, vous pouvez améliorer considérablement les performances et la durée de vie de votre four de traitement thermique sous vide, optimisant ainsi vos processus industriels.

Faisabilité économique

La faisabilité économique d'un investissement dans un four de traitement thermique sous vide est une considération essentielle, motivée par les augmentations potentielles de revenus et de bénéfices qui peuvent être réalisées grâce à des capacités de production améliorées et à une qualité de produit supérieure.

Tout d'abord, l'amélioration des capacités de production se traduit par des taux de rendement plus élevés, ce qui peut augmenter considérablement le volume de produits fabriqués dans un délai donné. Cette amélioration de l'efficacité de la production peut conduire à une réduction des coûts de production par unité, améliorant ainsi la rentabilité globale du processus de fabrication.

Deuxièmement, l'amélioration de la qualité des produits est un résultat direct du contrôle précis de la température et du chauffage uniforme fournis par les fours de traitement thermique sous vide. Les produits de meilleure qualité ne sont pas seulement vendus à des prix plus élevés sur le marché, mais ils réduisent également la probabilité de défauts et de retouches, ce qui contribue encore à la réduction des coûts.

Pour quantifier ces avantages économiques, il convient d'examiner les paramètres clés suivants :

| Paramètre | Description |

|---|---|

| Augmentation des revenus | Revenu supplémentaire généré par l'augmentation du volume de production et la fixation de prix plus élevés. |

| Réduction des coûts | Économies réalisées grâce à la réduction des retouches, à la diminution de la consommation d'énergie et à l'optimisation des processus de production. |

| Augmentation de la marge bénéficiaire | Amélioration de la rentabilité grâce à des produits de meilleure qualité et à une production plus efficace. |

En résumé, l'analyse de faisabilité économique souligne les avantages financiers de l'investissement dans un four de traitement thermique sous vide, qui se manifestent à la fois par une augmentation des recettes et une réduction des coûts, ce qui se traduit en fin de compte par une augmentation de la marge bénéficiaire.

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de traitement thermique sous vide au molybdène

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Articles associés

- Pourquoi vos joints brasés échouent : la vérité sur la température du four et comment la maîtriser

- Pourquoi vos pièces haute performance échouent dans le four — Et comment y remédier définitivement

- Maîtriser le brasage en four à vide : Techniques, applications et avantages

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four

- Inspection des défauts des fours à induction sous vide : Procédures essentielles et solutions