Vous connaissez ce sentiment. Un lot de composants méticuleusement préparés sort du four de brasage. Mais lors de l'inspection, les joints sont faibles, le métal d'apport n'a pas coulé correctement, ou pire, les pièces de base sont déformées. Un autre lot coûteux et chronophage est destiné à la ferraille, et vous vous demandez ce qui n'a pas fonctionné.

Le four était-il trop chaud ? Trop froid ? L'avez-vous maintenu à température trop longtemps ? C'est un cycle frustrant de tâtonnement que de nombreux laboratoires et ateliers de production connaissent trop bien.

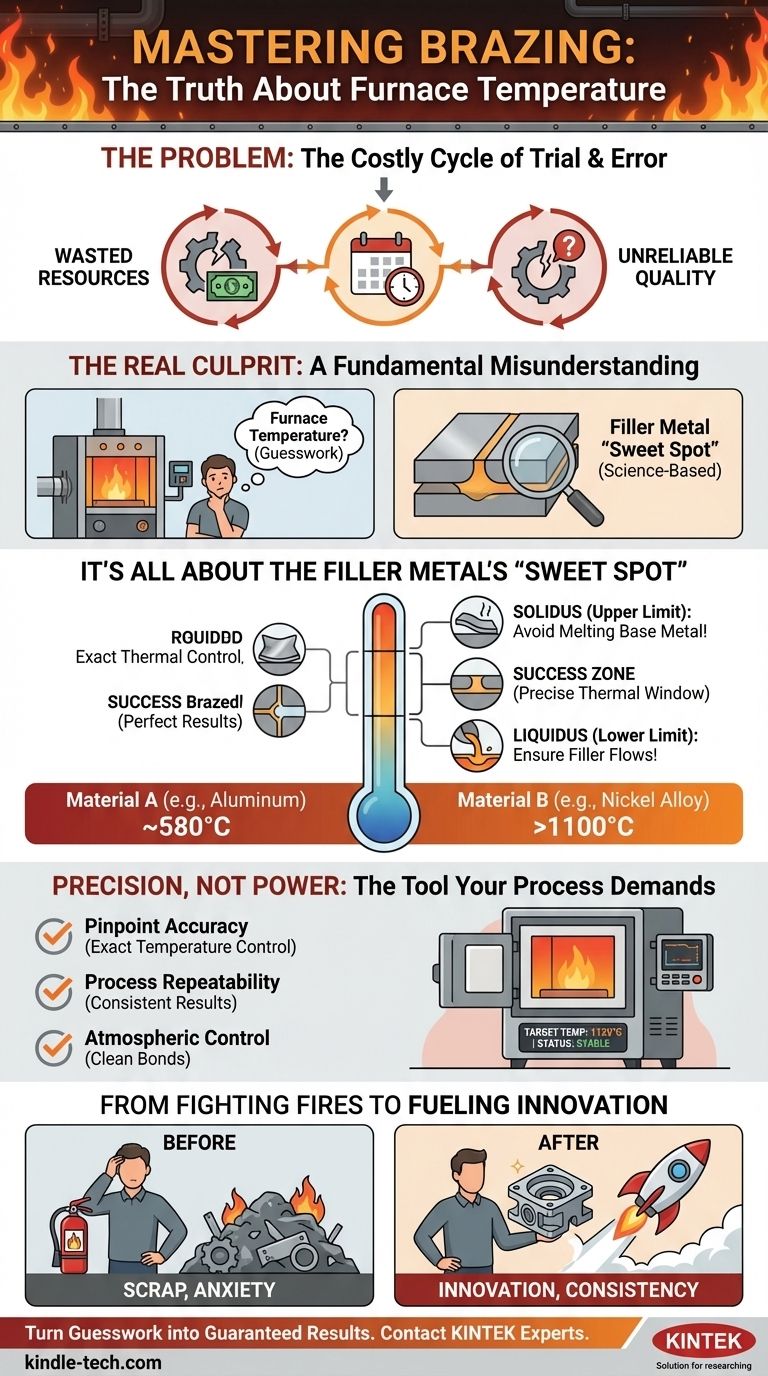

Le cycle coûteux des essais et erreurs

Ce n'est pas juste un problème technique mineur ; c'est un problème commercial important. Lorsque le brasage échoue, les conséquences se répercutent :

- Ressources gaspillées : Des matériaux coûteux et des heures de main-d'œuvre qualifiée sont perdus à chaque lot défectueux.

- Retards de projet : Le dépannage repousse les délais, retardant le développement des produits et les calendriers de livraison.

- Qualité peu fiable : Des joints incohérents créent un risque de défaillance du produit sur le terrain, nuisant à la réputation de votre entreprise et pouvant entraîner des rappels coûteux.

La réponse courante est de modifier les réglages du four. "Ajoutons 20 degrés", ou "Essayons de le maintenir cinq minutes de plus". Parfois, cela semble fonctionner, mais le problème revient toujours. C'est parce que ces "solutions" traitent un symptôme, pas la maladie sous-jacente.

Le véritable coupable : une incompréhension fondamentale de la « température »

La raison principale pour laquelle tant d'opérations de brasage peinent est une incompréhension simple mais profonde. Nous demandons : "Quelle est la température d'un four de brasage ?" alors que nous devrions demander : "Quelle est la température de fusion correcte pour mon métal d'apport spécifique ?"

Il n'y a pas de température "correcte" unique pour un four de brasage. Le four n'est que l'outil ; les matériaux dictent le processus.

Tout est une question de « point idéal » du métal d'apport

Un brasage réussi se produit dans une fenêtre thermique précise, définie par deux points critiques :

-

La limite inférieure (liquidus) : Le four doit être suffisamment chaud pour amener le métal d'apport au-dessus de sa température liquidus, le point où il devient complètement fondu et peut couler dans le joint par capillarité. Si vous êtes trop froid, le métal d'apport reste pâteux, créant des vides et une liaison faible.

-

La limite supérieure (solidus) : La température doit rester en toute sécurité en dessous de la température solidus des métaux de base que vous assemblez. Si vous chauffez trop, vous risquez de faire fondre, de déformer ou d'éroder les pièces elles-mêmes.

Pensez-y ainsi : un métal d'apport en alliage d'aluminium fond autour de 580°C, tandis qu'un alliage de nickel haute résistance pour l'aérospatiale nécessite plus de 1100°C. Utiliser le même réglage de four pour les deux serait une recette pour un échec garanti. La température "juste" dépend entièrement des matériaux que vous avez en main.

La raison pour laquelle l'approche par essais et erreurs échoue est qu'elle ignore ce principe fondamental. Vous essayez de trouver un chiffre magique pour l'outil, au lieu d'écouter ce que les matériaux exigent.

Précision, pas puissance : l'outil dont votre processus a besoin

Pour échapper à ce cycle et obtenir des résultats impeccables et reproductibles, vous n'avez pas besoin d'un four plus puissant. Vous avez besoin d'un four plus intelligent et plus précis. Vous avez besoin d'un outil conçu pour maîtriser la fenêtre thermique spécifique du matériau.

C'est précisément pourquoi les fours de laboratoire et industriels de KINTEK sont conçus pour un contrôle thermique exact. Ce ne sont pas seulement des chambres de chauffage ; ce sont des systèmes sophistiqués de gestion thermique construits sur une compréhension approfondie de la science des matériaux.

- Précision millimétrique : Nos fours vous permettent de régler et de maintenir la température spécifique dont votre métal d'apport a besoin, garantissant ainsi que vous opérez parfaitement dans cette fenêtre critique liquidus-solidus. Fini les tâtonnements.

- Répétabilité du processus : Que vous brasiez de l'aluminium à 600°C ou un alliage de nickel à 1120°C, vous pouvez programmer le profil thermique précis et le répéter parfaitement, lot après lot.

- Contrôle atmosphérique : De nombreuses opérations de brasage haute performance nécessitent un vide ou un gaz inerte pour éviter l'oxydation. Nos fours fournissent cet environnement contrôlé, garantissant que le métal d'apport peut se lier proprement et efficacement aux matériaux de base.

L'équipement KINTEK n'est pas seulement une solution ; il incarne l'approche correcte du brasage, une approche qui privilégie la science des matériaux.

Des pompiers aux innovateurs

Lorsque vous résolvez enfin ce problème persistant, vous faites plus que simplement réduire les rebuts. Vous libérez un nouveau potentiel pour l'ensemble de votre opération.

Au lieu d'être limité à quelques alliages "sûrs" que vous avez réussi à faire fonctionner, vous pouvez explorer en toute confiance une gamme plus large de matériaux pour répondre à des spécifications de produits plus exigeantes. Le prototypage passe de semaines de tâtonnements incertains à des jours d'exécution prévisible. Votre ligne de production se transforme d'une source d'anxiété en un modèle de cohérence et de fiabilité. Vous pouvez entreprendre des projets plus complexes, fabriquer des composants de plus grande valeur et bâtir une solide réputation de qualité.

Ne laissez plus le mythe de la température de brasage freiner vos projets. En comprenant les principes fondamentaux et en utilisant les bons outils, vous pouvez transformer l'un de vos défis les plus frustrants en un avantage concurrentiel. Si vous êtes prêt à passer des tâtonnements aux résultats garantis, notre équipe est là pour vous aider à configurer la solution thermique parfaite pour vos matériaux et objectifs uniques. Contactez nos experts.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Articles associés

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four

- Pourquoi vos pièces haute performance échouent dans le four — Et comment y remédier définitivement

- Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.

- Maîtriser le brasage en four à vide : Techniques, applications et avantages

- L'art du vide : quand la précision compte plus que la puissance