Introduction au pressage isostatique

Le pressage isostatique est un procédé de fabrication utilisé pour produire des matériaux de haute densité aux propriétés mécaniques améliorées. Il consiste à appliquer une pression uniforme sur le matériau dans toutes les directions afin d'éliminer les vides, les fissures et la porosité. Le procédé se divise en deux catégories : le pressage isostatique à chaud (HIP) et le pressage isostatique à froid (CIP). Le pressage isostatique à chaud utilise une température et une pression élevées pour densifier les matériaux, tandis que le pressage isostatique à froid fonctionne à température ambiante et à une pression plus faible. Ces deux méthodes sont utilisées dans diverses industries, notamment l'aérospatiale, le biomédical et la production d'énergie, pour produire des formes et des pièces complexes présentant une résistance et une durabilité élevées.

Table des matières

Aperçu du pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est un procédé largement utilisé dans la fabrication de divers matériaux, notamment les alliages à haute performance, les céramiques et les composites. Il s'agit d'appliquer de la chaleur et de la pression à un matériau dans un conteneur scellé afin d'améliorer ses propriétés mécaniques, telles que la résistance, la ductilité et la ténacité. Au cours du processus HIP, le matériau est chauffé à une température élevée, généralement supérieure à 1 000 °C, et pressurisé avec un gaz inerte, tel que l'argon, jusqu'à 200 MPa.

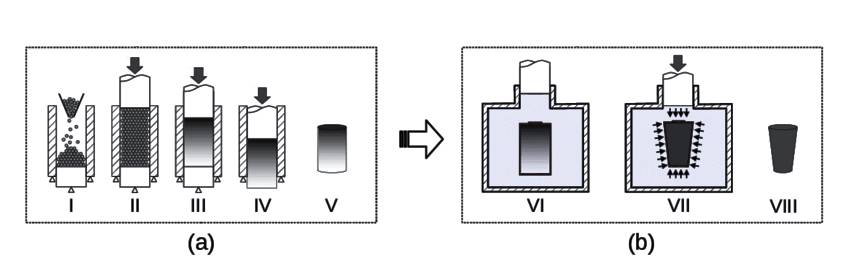

Comment fonctionne le procédé HIP ?

Le procédé HIP permet d'éliminer les défauts internes, tels que les pores et les fissures, en consolidant le matériau et en le rétrécissant uniformément. Ce procédé peut être utilisé pour produire des formes complexes et des pièces compliquées, notamment des aubes de turbine, des tuyères de fusée et des implants médicaux. Le procédé HIP présente également l'avantage de pouvoir réparer et restaurer des composants endommagés, tels que les aubes de turbine, en éliminant les fissures et en rétablissant leurs propriétés d'origine.

Comparaison avec le pressage à chaud

Par rapport au pressage à chaud, le procédé HIP permet d'obtenir des formes de matériaux peu différentes de la forme initiale après pression. Même après avoir changé de forme, un matériau peut conserver sa forme initiale et sera relativement moins limité par le traitement des produits. En tirant pleinement parti de ces caractéristiques, le procédé HIP a été appliqué dans divers domaines.

Application du HIP

Le procédé HIP est appliqué dans un large éventail de domaines tels que le frittage sous pression de poudres, le collage par diffusion de différents types de matériaux, l'élimination des pores résiduels dans les pièces frittées, l'élimination des défauts internes des pièces moulées, le rajeunissement des pièces endommagées par la fatigue ou le fluage, la méthode de carbonisation par imprégnation sous haute pression, etc.

Milieu sous pression

Le gaz argon à 1000°C et sous une pression de 98MPa est susceptible de provoquer une convection intense en raison de sa faible densité et de ses coefficients de viscosité et de ses coefficients de dilatation thermique élevés. Par conséquent, les coefficients de transfert de chaleur de l'équipement HIP sont plus élevés que ceux d'un four électronique ordinaire.

Traitement HIP

Les matériaux nécessitent différents traitements en fonction des situations. Les méthodes les plus courantes sont la "méthode des capsules" et la "méthode sans capsules". Le pressage isostatique est un procédé de formage de la métallurgie des poudres (PM) qui applique une pression égale dans toutes les directions sur un compact de poudre, ce qui permet d'obtenir une uniformité maximale de la densité et de la microstructure sans les limitations géométriques du pressage uniaxial.

Avantages du pressage isostatique à chaud

Le pressage isostatique à chaud est un procédé bien établi pour l'amélioration d'une grande variété de matériaux tels que le titane, l'acier, l'aluminium et les superalliages. Il permet de réduire les déchets, d'améliorer le rendement, de remplacer les composants corroyés par des pièces moulées, de réduire les exigences en matière d'inspection de l'assurance qualité en améliorant les propriétés des matériaux et en réduisant la dispersion des propriétés, d'optimiser les propriétés des matériaux, de minimiser les exigences ultérieures en matière de traitement thermique, d'améliorer la fiabilité et de prolonger la durée de vie, de réduire les coûts totaux de production d'un produit, etc.

En résumé, le pressage isostatique à chaud est une méthode très efficace pour améliorer les propriétés mécaniques des matériaux et produire des pièces complexes avec une précision et une exactitude élevées.

Avantages du pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est un procédé de fabrication supérieur pour les équipements de laboratoire en raison de sa capacité à produire des pièces entièrement consolidées, de haute densité et dotées de propriétés mécaniques supérieures. Voici quelques-uns des avantages de la HIP :

Pièces entièrement consolidées

Le procédé HIP produit des pièces entièrement consolidées à haute densité, ce qui signifie que le matériau est exempt de porosité. Il en résulte des propriétés mécaniques améliorées, telles qu'une résistance, une ténacité et une ductilité élevées, ce qui en fait un produit idéal pour les applications nécessitant des matériaux de haute performance.

Formes complexes et précision dimensionnelle élevée

Le HIP peut être utilisé pour produire des formes et des pièces complexes avec une grande précision dimensionnelle, car il élimine le retrait et la distorsion au cours du processus. Ce résultat est obtenu grâce à l'application simultanée d'une température et d'une pression élevées dans toutes les directions, ce qui permet d'uniformiser la densité du matériau.

Polyvalence

Le procédé HIP peut être utilisé pour traiter une large gamme de matériaux, y compris les métaux, les céramiques et les composites, ce qui en fait un procédé polyvalent pour la fabrication d'équipements de laboratoire. Il permet également de densifier et de coller simultanément des poudres ou des corps poreux.

Rentabilité

Le procédé HIP est rentable, car il élimine la nécessité d'étapes de traitement supplémentaires, telles que le frittage, ce qui réduit les déchets de matériaux et la consommation d'énergie. Il permet également de traiter des pièces plus grandes, ce qui permet de réduire les coûts de production.

Propriétés améliorées

Le procédé HIP améliore les propriétés mécaniques des pièces qu'il traite. Il y parvient en éliminant la porosité interne, en obtenant une structure à grain fin qui favorise l'uniformité de la pièce et en permettant la liaison par diffusion de matériaux similaires et dissemblables, que ce soit sous forme de poudre ou de solide. Il en résulte une amélioration de la résistance aux chocs, de la ductilité et de la résistance à la fatigue, entre autres propriétés.

En conclusion, le pressage isostatique à chaud est une technologie essentielle pour la production d'équipements de laboratoire avancés qui nécessitent des matériaux de haute performance. Sa capacité à produire des pièces entièrement consolidées, de haute densité et dotées d'excellentes propriétés mécaniques en fait un procédé polyvalent et rentable qui peut être utilisé pour produire des formes complexes à partir d'une large gamme de matériaux.

Inconvénients du procédé HIP

Coût élevé de l'équipement et de la maintenance

Le procédé HIP nécessite un équipement spécialisé capable de supporter des pressions et des températures élevées, dont l'achat et l'entretien peuvent s'avérer coûteux. En outre, le procédé nécessite une quantité importante d'énergie pour maintenir les températures élevées, ce qui peut augmenter le coût global de la production.

Gamme limitée de matériaux pouvant être traités

Le procédé HIP est généralement utilisé pour les métaux et les céramiques, mais il peut ne pas convenir au traitement des polymères ou d'autres matériaux sensibles aux températures et aux pressions élevées. Cela limite la polyvalence du procédé et peut nécessiter des méthodes de traitement supplémentaires pour obtenir les propriétés souhaitées du matériau.

Contraintes résiduelles dans le matériau

Le procédé HIP peut également entraîner la formation de contraintes résiduelles dans le matériau, ce qui peut provoquer des fissures ou des déformations. Ces contraintes peuvent résulter d'un chauffage ou d'un refroidissement non uniforme au cours du processus ou d'une application inégale de la pression. Pour atténuer ce problème, des méthodes de post-traitement peuvent être nécessaires pour soulager les contraintes résiduelles et s'assurer que le matériau répond aux spécifications souhaitées.

En conclusion, si le procédé HIP offre plusieurs avantages pour la densification des matériaux, il présente également certains inconvénients qu'il convient de prendre en compte. Il s'agit notamment du coût élevé de l'équipement et de la maintenance, de la gamme limitée de matériaux pouvant être traités et du risque de contraintes résiduelles dans le matériau. En comprenant ces limites, les ingénieurs et les chercheurs peuvent décider en connaissance de cause quand utiliser la HIP et comment optimiser le processus pour leurs applications spécifiques.

Aperçu du pressage isostatique à froid (CIP)

Le pressage isostatique à froid (CIP) est une méthode de mise en forme et de compactage des poudres en composants de tailles et de formes variées. Le processus est réalisé à température ambiante et à des pressions plus faibles, contrairement au pressage isostatique à chaud (HIP), qui est réalisé à des températures élevées.

Comment fonctionne le NEP ?

Le NEP consiste à immerger le matériau dans un bain de liquide sous pression, généralement de l'eau, et à appliquer une pression dans toutes les directions à l'aide d'un récipient à pression isostatique. La pression appliquée permet de comprimer le matériau et d'éliminer toute porosité ou vide présent dans le matériau. Le procédé utilise un moule en caoutchouc souple qui applique une pression uniforme sur le matériau. Le moule est placé dans un fluide hydraulique dans une cuve sous pression, et une pression élevée est appliquée au fluide, généralement entre 10 000 et 60 000 psi, qui est répartie uniformément sur le matériau.

Avantages du NEP

Le NEP est une technique privilégiée car elle permet de produire des pièces présentant un niveau élevé d'uniformité, de résistance et de densité, ce qui les rend idéales pour des applications critiques telles que l'aérospatiale, la médecine et la défense. En outre, le CIP peut être utilisé pour produire des formes complexes qui peuvent être difficiles à réaliser avec d'autres techniques.

Comparaison avec le pressage uniaxial

Le pressage uniaxial et le CIP sont tous deux des méthodes de compactage d'échantillons de poudre. Dans le cas du pressage uniaxial, une force est appliquée le long d'un axe, tandis que dans le cas du CIP, l'échantillon est placé dans une poche souple ou un moule et placé dans un fluide hydraulique dans une chambre. Une pression élevée est appliquée au fluide, qui à son tour exerce une pression uniforme sur l'échantillon dans toutes les directions. Ce procédé permet un degré de compactage beaucoup plus élevé que le pressage uniaxial et peut donc être utilisé pour produire des échantillons de grande taille.

Types de CIP

Il existe deux types de NEP actuellement reconnus dans le monde : la technologie des sacs humides et la technologie des sacs secs. La technologie des sacs humides consiste à remplir la poudre dans un moule et à le sceller hermétiquement à l'extérieur de l'enceinte sous pression. Après avoir rempli le moule de poudre, le moule est immergé dans le fluide sous pression à l'intérieur de l'enceinte sous pression. La technologie des sacs secs, quant à elle, consiste à fixer le moule dans l'enceinte sous pression. La poudre est versée dans le moule alors qu'il se trouve encore dans l'enceinte sous pression.

Avantages du NEP par rapport au pressage uniaxial

La NEP offre des propriétés de produit plus uniformes, une plus grande homogénéité et un contrôle plus précis des dimensions du produit fini. Elle offre une plus grande flexibilité dans la forme et la taille du produit fini, et des rapports d'aspect plus longs sont possibles. L'amélioration du compactage de la poudre entraîne une meilleure densification, et le NEP peut traiter des matériaux de caractéristiques et de formes différentes. Enfin, le NEP permet de réduire les temps de cycle et d'améliorer la productivité.

En conclusion, la NEP est une technique puissante utilisée pour façonner et compacter des poudres en composants de tailles et de formes variées. Elle offre plusieurs avantages par rapport au pressage uniaxial et constitue une technique privilégiée pour la production de matériaux de haute qualité destinés à des applications critiques.

Avantages de la CIP

Le pressage isostatique à froid (CIP) offre plusieurs avantages par rapport à d'autres procédés similaires. Voici quelques-uns des principaux avantages de la CIP :

Résistance uniforme

La CIP applique une pression égale dans toutes les directions, ce qui permet d'obtenir des matériaux d'une résistance uniforme. Cette résistance uniforme rend les matériaux plus efficaces et plus performants.

Polyvalence

La NEP peut produire des formes complexes difficiles à réaliser avec d'autres méthodes de fabrication. Il peut également produire des matériaux de grande taille sans compromettre leur qualité.

Résistance à la corrosion

Le CIP améliore la résistance à la corrosion des matériaux, ce qui leur confère une durée de vie supérieure à celle de la plupart des autres matériaux.

Amélioration des propriétés mécaniques

La CIP améliore les propriétés mécaniques des matériaux, notamment la ductilité et la résistance.

Adapté à la métallurgie des poudres

Le CIP est utilisé pour l'étape de compactage de la métallurgie des poudres qui précède l'étape de frittage. Il est souvent utilisé pour produire des formes et des dimensions complexes.

Production de métaux réfractaires

Le NEP est utilisé pour produire des métaux réfractaires tels que le tungstène, le molybdène et le tantale. Ces métaux ont un point de fusion élevé et sont résistants à l'usure.

Production de cibles de pulvérisation

Le CIP peut presser de la poudre d'oxyde d'indium et d'étain (ITO) dans de grandes préformes en céramique, qui sont ensuite frittées dans certaines conditions. Cette méthode peut théoriquement produire des cibles céramiques d'une densité de 95 %.

Utilisation dans l'automobile

Le CIP est utilisé dans la fabrication de composants automobiles tels que les roulements et les engrenages de pompes à huile.

Frittage plus rapide

Les produits pressés isostatiques à froid ont une résistance à l'état vert élevée qui leur permet d'être frittés plus rapidement que d'autres matériaux.

En résumé, la CIP devient de plus en plus populaire en raison des nombreux avantages qu'elle présente par rapport à des procédés de fabrication similaires. Sa polyvalence, sa capacité à produire des formes complexes et ses propriétés mécaniques améliorées en font un excellent choix pour les entreprises manufacturières qui recherchent des pièces complexes de haute qualité pour leurs produits.

Inconvénients de la CIP

La compression isostatique à froid (CIP) est une méthode efficace pour compacter des matériaux pulvérulents en une masse solide et homogène avant l'usinage ou le frittage. Cependant, il existe certains inconvénients qui doivent être pris en considération avant de choisir cette méthode pour une application donnée.

Ne convient pas aux matériaux à haute température

L'un des principaux inconvénients de la NEP est qu'elle ne convient pas aux matériaux qui nécessitent des températures élevées pour obtenir des propriétés optimales. En effet, la NEP repose sur l'application d'une pression au matériau à température ambiante, ce qui limite le degré de compression du matériau. Par conséquent, la NEP n'est pas une méthode adaptée aux matériaux qui nécessitent un traitement à haute température, tels que les métaux, les alliages ou les céramiques.

Introduction d'une porosité indésirable

La NEP peut entraîner l'introduction d'une porosité indésirable dans le matériau, ce qui peut avoir un effet négatif sur ses propriétés mécaniques. En effet, la pression appliquée pendant le processus de NEP peut entraîner la formation de vides ou de lacunes dans le matériau, ce qui peut réduire sa résistance et sa durabilité. L'ampleur de la porosité introduite dans le matériau dépend de plusieurs facteurs, notamment de la qualité de la poudre, de la conception de l'outillage et de la pression appliquée pendant le processus de NEP.

Limites liées à la complexité des formes

La NEP ne convient pas à toutes les formes de pièces. Elle est limitée à la production de composants de forme simple, tels que des tuiles minces. En effet, la pression appliquée pendant le processus de NEP peut entraîner un tassement non uniforme des particules en raison des gradients de pression, ce qui peut provoquer des déformations et des fissures dans les pièces de forme complexe.

Plage de pression limitée

Un autre inconvénient du NEP est que sa plage de pression est limitée. La NEP est généralement limitée à une plage de pression d'environ 200 MPa à 400 MPa. En effet, des pressions plus élevées nécessitent un équipement plus spécialisé et peuvent entraîner une déformation ou une défaillance de l'outillage utilisé dans le processus de NEP.

En résumé, si le NEP est une technique utile pour certaines applications, il présente plusieurs inconvénients qu'il convient de prendre en considération avant de choisir cette méthode pour une application donnée.

Comparaison entre le HIP et le CIP

Le pressage isostatique à chaud (HIP) et le pressage isostatique à froid (CIP) sont deux méthodes couramment utilisées pour créer des matériaux de haute densité. La différence entre les deux réside dans la température à laquelle elles sont effectuées. Voici quelques-unes des principales différences entre le HIP et le CIP :

Température et pression

La HIP est réalisée à haute température et sous pression, tandis que la CIP est réalisée à température ambiante. Lors de la NEP, le matériau est d'abord placé dans un moule, puis soumis à une chaleur et à une pression élevées, ce qui le rend plus dense et plus uniforme. La température élevée permet également d'éliminer toute porosité résiduelle ou tout défaut dans le matériau. Le NEP, quant à lui, consiste à placer le matériau dans un conteneur souple et à le soumettre à une pression élevée de tous les côtés.

Densité et uniformité

La NEP produit des matériaux plus denses et plus uniformes que la NEP. La température et la pression élevées de la NEP entraînent l'élimination de toute porosité résiduelle ou de tout défaut dans le matériau, ce qui se traduit par une densité plus uniforme et une réduction des défauts. Le CIP produit des matériaux moins denses que le HIP, mais les matériaux produits sont toujours uniformes en densité et présentent un faible niveau de défauts.

Applications

Le procédé HIP est souvent utilisé dans l'industrie aérospatiale pour produire des alliages et des céramiques à haute performance, tandis que le procédé CIP est couramment utilisé dans la production de composants céramiques, tels que ceux utilisés dans l'industrie électronique. En effet, le procédé HIP produit des matériaux plus solides et plus résistants aux températures et pressions élevées, ce qui les rend adaptés aux applications aérospatiales. Le CIP, quant à lui, produit des matériaux moins denses, mais dont la densité reste uniforme, ce qui les rend adaptés aux applications électroniques.

Coût et temps

Le procédé HIP est plus coûteux et prend plus de temps que le procédé CIP. En effet, il nécessite des températures et des pressions élevées, dont le maintien peut s'avérer coûteux. Le NEP, en revanche, est un processus moins coûteux et plus rapide que le HIP, car il est réalisé à température ambiante et ne nécessite pas de températures et de pressions élevées.

En résumé, le procédé HIP et le procédé CIP présentent tous deux des avantages et des inconvénients, et le choix entre les deux dépend des exigences spécifiques de l'application. Le procédé HIP produit des matériaux plus solides et plus résistants aux températures et pressions élevées, ce qui les rend adaptés aux applications aérospatiales. Le CIP produit des matériaux moins denses mais de densité uniforme, ce qui les rend adaptés aux applications électroniques. Toutefois, le procédé CIP est moins coûteux et plus rapide que le procédé HIP.

Conclusion

Les deux procédéspressage isostatique à chaud (HIP) et le pressage isostatique à froid (CIP) ont leurs propres avantages et inconvénients. Si le HIP est un procédé plus coûteux, il permet d'obtenir des produits de meilleure qualité avec de meilleures propriétés mécaniques. En revanche, le CIP est une solution plus économique qui peut être utilisée pour la production à grande échelle de formes complexes. En fin de compte, le choix entre le procédé HIP et le procédé CIP dépend des exigences spécifiques de l'application. Le procédé HIP est couramment utilisé dans les industries aérospatiale, médicale et nucléaire, tandis que le procédé CIP est préféré dans les industries automobile et électronique.

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Articles associés

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques

- Comprendre le processus de pressage isostatique et ses types

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Qu'est-ce qu'une machine de pressage isostatique

- Comprendre le pressage isostatique : Processus, avantages, limites et applications