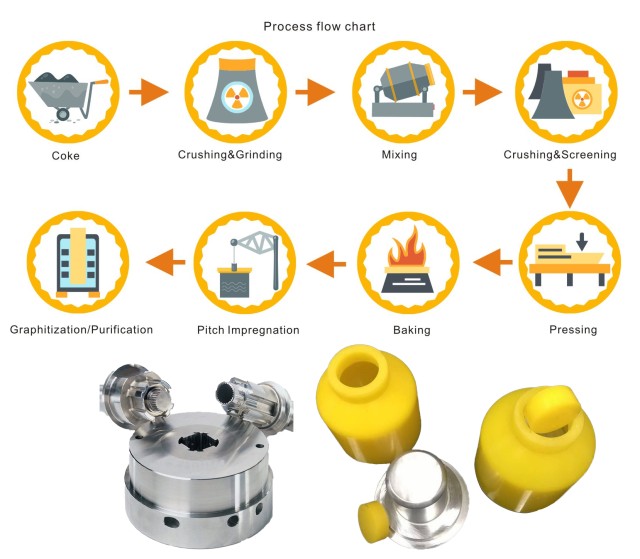

Introduction au pressage isostatique

Le pressage isostatique est un procédé de fabrication utilisé dans la production de matériaux et de composants à haute densité et à haute résistance. Le pressage isostatique consiste à appliquer une pression uniformément dans toutes les directions sur un matériau en poudre contenu dans un moule souple ou rigide. Cette technique peut être réalisée en utilisant la technologie des sacs humides ou secs, qui consiste à immerger le moule dans un milieu liquide ou gazeux, respectivement. Les produits pressés isostatiquement offrent plusieurs avantages, tels qu'une densité uniforme, une haute résistance à l'état vert et une excellente finition de surface. Ils sont largement utilisés dans des applications telles que les industries aérospatiale, médicale et automobile.

Table des matières

Types de pressage isostatique

Le pressage isostatique est un processus de fabrication polyvalent qui peut être utilisé pour créer une large gamme de produits de haute qualité. Il existe deux types de pressage isostatique : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP).

Pressage isostatique à froid (CIP)

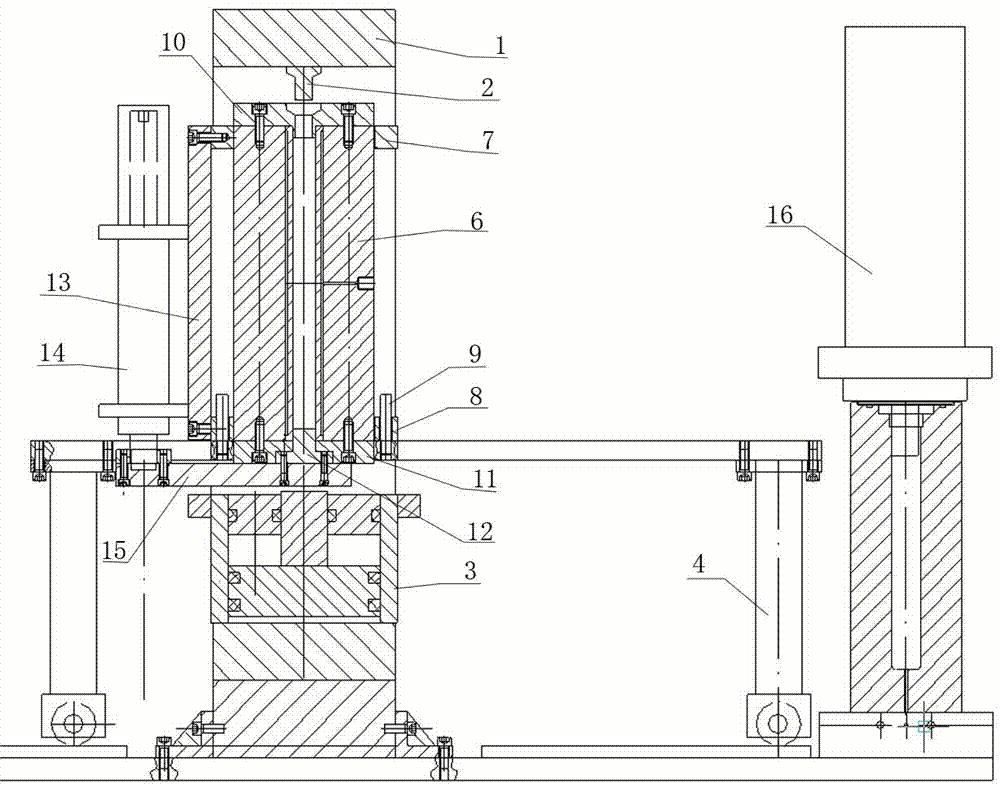

Le pressage isostatique à froid implique le compactage de poudres enfermées dans des moules en élastomère. Dans ce processus, le moule est placé dans une chambre de pression et rempli d'un liquide à température ambiante avant que la presse n'applique la pression de tous les côtés, condensant la poudre de métal. En conséquence, les particules de poudre se lient mécaniquement les unes aux autres, créant un corps vert solide. Il existe deux types de presses utilisées pour le pressage isostatique de sacs secs à froid - les presses isostatiques monostatiques avec des structures à cavité unique et les presses isostatiques densomatiques avec des conceptions à plusieurs cavités. Le pressage isostatique à froid est utilisé pour les produits nécessitant un haut degré de précision, tels que les pièces en céramique et les poudres métalliques. Parce que la pression est appliquée à température ambiante, le processus est relativement rapide et peu coûteux. Cependant, les produits résultants peuvent ne pas avoir le même degré de résistance et de ténacité que ceux produits par pressage isostatique à chaud.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud implique le compactage d'un matériau en poudre à haute température et pression à l'aide d'un récipient métallique scellé. La température et la pression élevées provoquent la fusion des particules de poudre, ce qui donne un produit avec une microstructure uniforme et d'excellentes propriétés mécaniques. Le pressage isostatique à chaud est utilisé pour créer des produits qui nécessitent un degré élevé de résistance et de ténacité, tels que des composants de moteurs d'avion et des barres de combustible nucléaire. Le processus est plus coûteux et prend plus de temps que le pressage isostatique à froid, mais produit des produits de qualité supérieure. Le pressage isostatique à chaud (HIP) implique à la fois une température et une pression appliquées simultanément pour obtenir des pièces entièrement denses (jusqu'à 100% de densité théorique), et est principalement utilisé pour les céramiques techniques nécessitant des propriétés optimales pour des applications hautes performances.

En conclusion, le pressage isostatique est un processus de fabrication polyvalent qui peut être utilisé pour créer une large gamme de produits de haute qualité. Le type de pressage isostatique utilisé dépend des propriétés requises pour le produit. Le pressage isostatique à froid est utilisé pour les produits nécessitant de la précision, tandis que le pressage isostatique à chaud est utilisé pour les produits nécessitant résistance et ténacité.

Technologie de sac humide

Le pressage isostatique est un processus de fabrication qui produit des produits céramiques de haute qualité avec une densité et une résistance uniformes. L'une des techniques utilisées dans le pressage isostatique est connue sous le nom de technologie du sac humide.

Remplir le sac avec de la poudre de céramique

La technologie du sac humide consiste à remplir un sac souple avec de la poudre de céramique. Le sac est ensuite immergé dans un milieu liquide, qui peut être de l'eau ou de l'huile.

Appliquer une haute pression

Le sac est ensuite soumis à une haute pression, jusqu'à 200 MPa, qui comprime la poudre uniformément dans toutes les directions, ce qui donne une densité uniforme et une porosité réduite.

Répartir uniformément la pression

Le milieu liquide permet également de répartir uniformément la pression et d'éviter la formation de fissures ou de défauts dans le produit final.

Retirer le sac et sécher la poudre

Après le pressage, le sac est soigneusement retiré et la poudre comprimée est séchée et frittée pour obtenir les propriétés souhaitées.

Utilisation dans diverses industries

La technologie des sacs humides est particulièrement utile pour produire des formes complexes et des composants de grande taille qui nécessitent une précision et une fiabilité élevées. Il est couramment utilisé dans les industries aérospatiale, automobile et médicale, où la précision et la durabilité sont essentielles.

Large gamme de matériaux

Le processus permet également l'utilisation d'une large gamme de matériaux céramiques, tels que l'alumine, la zircone et le nitrure de silicium, chacun avec ses propriétés et ses applications uniques.

Équipement spécialisé et expertise

Bien que la technologie des sacs humides nécessite un équipement et une expertise spécialisés, elle offre des avantages significatifs par rapport à d'autres procédés de fabrication, tels que le moulage par injection ou le pressage à sec, en termes de qualité, de rentabilité et d'évolutivité.

Technologie de sac étanche

La technologie des sacs secs est une forme de pressage isostatique utilisée pour produire des produits uniformes de haute qualité. Le processus consiste à utiliser un sac souple rempli de poudre pour créer la forme souhaitée. Voici un processus étape par étape du fonctionnement de la technologie Dry Bag :

Étape 1 : Remplir le sac de poudre

La première étape du processus Dry Bag Technology consiste à remplir le sac souple avec la poudre nécessaire pour créer la forme souhaitée. La poudre est soigneusement mesurée pour garantir que le produit final est de la plus haute qualité.

Étape 2 : Placer le sac dans une chambre

Une fois le sac rempli de poudre, il est placé dans une chambre. La chambre est ensuite pressurisée avec de l'eau ou du gaz.

Étape 3 : appliquer une pression

Lorsque la pression dans la chambre augmente, les particules de poudre à l'intérieur du sac sont forcées de se conformer à la forme du sac. Le sac se dilate pour s'adapter à la pression et à la forme de la poudre.

Étape 4 : Atteindre la densité et la forme souhaitées

La pression est maintenue jusqu'à ce que la densité et la forme souhaitées soient atteintes. Le produit final est un sac rempli de poudre qui s'est conformé à la forme souhaitée.

Étape 5 : Retrait du sac et frittage du produit

Le sac est ensuite retiré de la chambre et le produit est fritté. Le frittage est un processus qui fusionne les particules de poudre pour créer un produit solide. Ce processus minimise la porosité et se traduit par d'excellentes propriétés mécaniques.

La technologie Dry Bag est couramment utilisée dans la production de composants en céramique et en métal pour les applications aérospatiales, médicales et industrielles. Le processus présente plusieurs avantages par rapport aux méthodes de fabrication traditionnelles, notamment la capacité de produire des formes complexes et une qualité constante. De plus, le processus est plus respectueux de l'environnement que d'autres formes de pressage isostatique, car il ne nécessite pas l'utilisation d'huiles ou de lubrifiants.

En conclusion, la technologie Dry Bag est un moyen efficace et polyvalent de produire des produits pressés isostatiquement de haute qualité. Le processus consiste à remplir un sac souple avec de la poudre, à le placer dans une chambre, à appliquer une pression pour conformer la poudre à la forme du sac, à obtenir la densité et la forme souhaitées et à fritter le produit. Le produit final est un produit uniforme de haute qualité avec une porosité minimale et d'excellentes propriétés mécaniques.

Avantages du pressage isostatique à froid

Le pressage isostatique à froid (CIP) est un processus de fabrication qui consiste à compacter des poudres en un solide très dense et uniforme grâce à l'application d'une haute pression. Ce procédé offre plusieurs avantages, ce qui en fait un choix idéal pour la production d'une large gamme de matériaux. Dans cette section, nous allons explorer certains des principaux avantages du pressage isostatique à froid.

Force verte

L'un des principaux avantages du pressage isostatique à froid est sa capacité à produire des matériaux à haute résistance à vert. La résistance à l'état vert fait référence à la capacité d'un matériau moulé à résister à la manipulation avant qu'il ne soit complètement durci. Les matériaux produits par pressage isostatique à froid ont une résistance à l'état vert élevée, ce qui signifie que ces matériaux ont un chiffre d'affaires plus élevé car ils peuvent être frittés ou usinés plus rapidement que d'autres matériaux.

Densité uniforme

Le pressage isostatique à froid garantit que les matériaux ont une densité uniforme. Cela signifie qu'il y aura un retrait uniforme lorsque le matériau passe par d'autres processus tels que le frittage. La densité uniforme peut être attribuée au fait que la pression utilisée dans le CIP atteint chaque partie du matériau avec une amplitude égale.

Force uniforme

Étant donné que la pression utilisée pour compacter les matériaux est égale dans toutes les directions, le matériau a une résistance uniforme. Les matériaux à résistance uniforme sont généralement plus efficaces que ceux sans résistance uniforme.

Polyvalence

Le CIP peut être utilisé pour produire des formes difficiles qui ne peuvent pas être produites par d'autres méthodes. De plus, il peut être utilisé pour produire des matériaux de grande taille. La seule limitation à la taille des matériaux produits par cette méthode est la taille du récipient sous pression.

Résistance à la corrosion

Le pressage isostatique à froid améliore la résistance à la corrosion d'un matériau. Ainsi, les matériaux qui subissent ce processus ont une durée de vie plus longue que la plupart des autres matériaux.

Propriétés mécaniques

Les propriétés mécaniques des matériaux pressés isostatiques à froid sont améliorées. Certaines des propriétés améliorées comprennent la ductilité et la résistance.

Conclusion

Le pressage isostatique est une technologie polyvalente largement utilisée dans la fabrication de matériaux et composants hautes performances. Il offre de nombreux avantages par rapport aux méthodes de pressage traditionnelles, telles que la résistance à l'état vert et la densité uniforme. Les technologies de sacs humides et de sacs secs sont les deux types de pressage isostatique les plus couramment utilisés aujourd'hui. La technologie est applicable dans un large éventail d'industries, notamment l'aérospatiale, l'automobile, le médical et le nucléaire. Avec la capacité de produire des formes complexes et des pièces de haute qualité, le pressage isostatique est un moyen fiable et économique de fabriquer des produits qui répondent aux normes de qualité les plus strictes.

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Articles associés

- Comment les presses isostatiques améliorent l'efficacité du traitement des matériaux

- Pressage isostatique à chaud et à froid : applications, processus et spécifications

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance

- Comprendre le pressage isostatique à froid et ses types

- Fabrication additive pour le pressage isostatique : relier les nouvelles technologies à la fabrication traditionnelle