Applications des fours de frittage dans la fabrication de céramiques

Frittage de matériaux céramiques

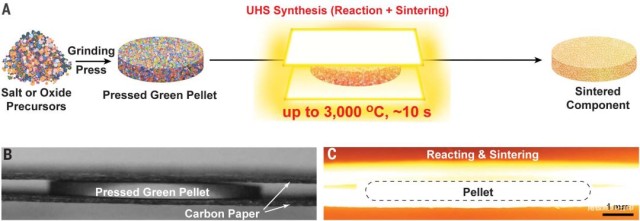

Le four de frittage joue un rôle essentiel dans la production de matériaux céramiques, agissant comme catalyseur d'un processus de transformation qui améliore considérablement les propriétés physiques et chimiques de ces matériaux. Les températures élevées du four permettent de lier les poudres céramiques, un processus qui non seulement favorise la croissance des grains, mais entraîne également une réduction marquée de la porosité. Ce processus de densification est crucial, car il permet d'obtenir des matériaux céramiques non seulement plus denses, mais aussi nettement plus durs, ce qui améliore leur durabilité et leurs performances globales.

Le frittage est un processus complexe qui comporte plusieurs étapes clés, chacune contribuant à la qualité finale du produit céramique. Dans un premier temps, les poudres céramiques, qui peuvent contenir des additifs organiques pour améliorer la plasticité, sont soumises à des températures élevées. À mesure que la température augmente, les phases vitreuses des matériaux céramiques commencent à s'écouler, ce qui entraîne la consolidation de la structure poudreuse. Ce processus de consolidation se caractérise par une réduction de la porosité du matériau, ce qui est essentiel pour améliorer les propriétés mécaniques de la céramique.

La force motrice du processus de frittage est la réduction de l'énergie de surface des particules, obtenue en diminuant leurs interfaces vapeur-solide. Cette réduction de l'énergie de surface facilite la diffusion de la matière entre les particules de poudre adjacentes, ce qui entraîne la fermeture des pores dans le "compact vert", terme utilisé pour décrire la forme initiale, non transformée, du matériau céramique. Au fur et à mesure que ces pores diminuent ou se referment complètement, la pièce en céramique subit une densification, une étape critique qui améliore considérablement ses propriétés mécaniques.

En outre, le processus de frittage peut être amélioré par l'application de forces supplémentaires, telles que la pression ou les courants électriques. Si la pression est le facteur supplémentaire le plus couramment utilisé, des techniques avancées telles que le "frittage sans pression" sont également employées, en particulier avec les composites métal-céramique gradués et l'utilisation d'aides au frittage à base de nanoparticules. Ces méthodes, combinées à la technologie du moulage en vrac, offrent une approche plus nuancée du frittage, permettant la création de formes 3D complexes grâce à des techniques telles que le pressage isostatique à chaud.

Par essence, le four de frittage n'est pas un simple dispositif de chauffage ; c'est un outil sophistiqué qui orchestre une série de processus complexes pour convertir les poudres céramiques brutes en matériaux de haute performance. Les températures élevées et l'application stratégique des forces à l'intérieur du four sont méticuleusement contrôlées afin de garantir que les produits céramiques obtenus répondent aux exigences rigoureuses de diverses applications industrielles, de la poterie aux composants technologiques avancés.

Transition de la phase cristalline

Les fours de frittage jouent un rôle essentiel dans l'induction des transitions de phase cristalline dans les matériaux céramiques. Ces transitions sont principalement dues aux températures élevées du four, qui entraînent des modifications significatives de la structure cristalline des céramiques. Cette transformation structurelle n'est pas simplement un changement cosmétique ; elle a un impact profond sur les propriétés mécaniques, thermiques et chimiques du matériau.

Par exemple, les températures élevées facilitent le mouvement des atomes, ce qui leur permet de se réarranger dans des configurations plus stables et plus ordonnées. Ce processus, connu sous le nom de recristallisation, peut conduire à la formation de nouvelles phases cristallines plus denses et plus stables. L'augmentation de la densité se traduit souvent par une amélioration des propriétés mécaniques, telles qu'une dureté et une résistance accrues.

En outre, les propriétés thermiques du matériau céramique sont également modifiées de manière significative. Les nouvelles phases cristallines peuvent avoir des coefficients de dilatation thermique et des conductivités thermiques différents de ceux des phases d'origine. Cela peut conduire à une meilleure stabilité thermique et à une meilleure résistance aux chocs thermiques, ce qui rend le matériau plus adapté aux applications à haute température.

La stabilité chimique est un autre aspect critique qui bénéficie de ces transitions de phase. Les nouvelles structures cristallines peuvent être plus résistantes aux réactions chimiques, ce qui rend le matériau moins susceptible de se dégrader dans des environnements corrosifs. Cette stabilité chimique améliorée est particulièrement importante dans les applications où le matériau céramique est exposé à des produits chimiques agressifs ou à des environnements à haute température.

En résumé, l'environnement à haute température des fours de frittage favorise non seulement la densification des matériaux céramiques, mais déclenche également d'importantes transitions de phase cristalline qui améliorent leurs propriétés mécaniques, thermiques et chimiques, ce qui les rend plus adaptés à une large gamme d'applications exigeantes.

Élimination des impuretés

Le traitement à haute température dans les fours de frittage joue un rôle essentiel dans la purification des matériaux céramiques en éliminant les impuretés. Ce processus, souvent appelé "calcination", consiste à soumettre les poudres céramiques à des températures extrêmes dans le four. La chaleur élevée provoque l'évaporation des impuretés volatiles, telles que les composés organiques et l'humidité, qui s'échappent du matériau. En outre, certaines impuretés chimiques sont décomposées ou oxydées à ces températures élevées, ce qui améliore encore la pureté du matériau.

Les avantages de l'élimination des impuretés sont multiples. Tout d'abord, elle améliore considérablement les performances globales de la céramique, la rendant plus durable et plus résistante aux facteurs environnementaux. Deuxièmement, l'élimination des impuretés peut conduire à une microstructure plus uniforme, ce qui est crucial pour obtenir les propriétés mécaniques souhaitées. Cette uniformité se traduit souvent par une réduction de la porosité et de la taille des grains, ce qui contribue à la résistance et à la densité du matériau.

En outre, l'élimination des impuretés peut également favoriser une meilleure liaison entre les particules de céramique au cours du processus de frittage. Cette liaison améliorée se traduit par un produit final plus solide, capable de résister à des contraintes et des températures plus élevées. Ce processus est particulièrement important dans les applications où une pureté et des performances élevées ne sont pas négociables, comme dans les céramiques avancées utilisées dans l'aérospatiale, les implants médicaux et l'électronique.

En résumé, le traitement à haute température dans les fours de frittage permet non seulement de purifier les matériaux céramiques, mais aussi d'optimiser leur intégrité structurelle et leurs performances, ce qui en fait une étape indispensable du processus de fabrication des céramiques.

Optimisation de la structure

L'optimisation de la structure des matériaux céramiques par des ajustements précis des paramètres du four de frittage est une étape essentielle pour améliorer leurs performances et leur stabilité. Les principaux paramètres qui influencent ce processus sont la température et le temps, qui jouent tous deux un rôle essentiel dans la détermination des caractéristiques finales de la céramique.

En contrôlant soigneusement la température de frittage, les fabricants peuvent influencer le processus de densification, ce qui entraîne une réduction de la porosité et une augmentation de la densité du matériau. Ce contrôle de la température affecte également la taille et la distribution des grains dans la céramique, ce qui a une incidence sur ses propriétés mécaniques et thermiques. Par exemple, des températures plus élevées peuvent favoriser la croissance des grains, tandis que des températures plus basses peuvent donner lieu à des structures de grains plus fines.

De même, la durée du processus de frittage est tout aussi importante. Des temps de frittage prolongés peuvent conduire à un sur-frittage, entraînant une croissance excessive des grains et risquant de compromettre l'intégrité du matériau. Inversement, un temps de frittage insuffisant peut entraîner une densification incomplète, laissant la céramique avec une porosité plus élevée et une résistance mécanique plus faible.

Pour illustrer l'impact de ces paramètres, examinons le tableau suivant :

| Condition de frittage | Porosité (%) | Taille des grains (μm) | Résistance mécanique (MPa) |

|---|---|---|---|

| Basse température, courte durée | 20 | 10 | 200 |

| Haute température, longue durée | 5 | 50 | 500 |

Ce tableau montre comment la variation des conditions de frittage peut modifier de manière significative la porosité, la taille des grains et la résistance mécanique des matériaux céramiques. En ajustant stratégiquement ces paramètres, les fabricants peuvent adapter la structure de la céramique à des exigences de performance spécifiques, optimisant ainsi sa stabilité globale et son efficacité dans diverses applications.

Traitement de surface

Les traitements à haute température dans les fours de frittage jouent un rôle essentiel dans la modification de la surface des matériaux céramiques. Ces traitements permettent d'améliorer diverses propriétés de surface, telles que la mouillabilité, la résistance à la corrosion et la résistance à l'usure. Les principales méthodes utilisées pour le traitement de surface sont le revêtement de surface, la cémentation et la nitruration.

Le revêtement de surface consiste à appliquer une couche protectrice sur la surface de la céramique, ce qui améliore non seulement sa résistance aux facteurs environnementaux, mais aussi son attrait esthétique. La cémentation et la nitruration, quant à elles, sont des procédés qui introduisent respectivement des atomes de carbone et d'azote dans la couche superficielle de la céramique. Ces procédés créent une surface plus dure et plus durable, ce qui améliore considérablement la résistance du matériau à l'usure et à la corrosion.

L'efficacité de ces traitements dépend en grande partie du contrôle précis de la température et de l'atmosphère dans le four de frittage. Par exemple, le maintien d'une température optimale garantit l'uniformité et l'efficacité des modifications de surface, tandis que le choix de l'atmosphère peut influencer la profondeur et la qualité de la couche traitée.

En résumé, les traitements de surface à haute température dans les fours de frittage sont essentiels pour améliorer les performances et la longévité des matériaux céramiques, ce qui les rend appropriés pour une large gamme d'applications où la durabilité et la résistance aux facteurs environnementaux sont primordiales.

Méthodes de chauffage dans les fours de frittage

Chauffage électrique

Les fours à chauffage électrique sont réputés pour leur capacité à atteindre des hausses de température rapides et à maintenir une grande précision dans le contrôle de la température. Ils sont donc particulièrement bien adaptés au frittage de composants céramiques de petite et moyenne taille. L'efficacité du chauffage électrique réside dans sa capacité à fournir de la chaleur directement au matériau céramique, en minimisant les pertes d'énergie et en assurant une distribution rapide et uniforme de la température.

Pour la production à petite échelle ou la recherche et le développement, les fours à chauffage électrique offrent plusieurs avantages. Ils peuvent être facilement programmés pour suivre des courbes de chauffage précises, ce qui permet d'optimiser les paramètres de frittage tels que la température et la durée. Ce niveau de contrôle est essentiel pour obtenir les caractéristiques microstructurales et les propriétés mécaniques souhaitées dans le produit céramique final.

En outre, les fours à chauffage électrique sont souvent équipés de systèmes de contrôle avancés qui permettent de surveiller et d'ajuster le processus de frittage en temps réel. Cela garantit que les matériaux céramiques subissent un traitement cohérent, ce qui améliore l'uniformité et la qualité du produit. La taille compacte et la flexibilité des fours électriques les rendent également idéaux pour les laboratoires et les installations de fabrication à petite échelle où l'espace et les ressources sont limités.

En résumé, les fours électriques constituent une solution robuste pour le frittage de composants céramiques de petite et moyenne taille, offrant un chauffage rapide, un contrôle précis de la température et la flexibilité nécessaire pour les applications de production et de recherche.

Chauffage au gaz

Les fours à gaz, bien que plus lents que les fours électriques, sont particulièrement adaptés aux processus de frittage à grande échelle. Cette méthode est privilégiée dans les industries où le volume de matériaux céramiques à traiter est important, en raison de sa capacité à traiter efficacement de grandes charges.

La vitesse de chauffe plus lente des fours à gaz permet des augmentations de température plus contrôlées et plus progressives, ce qui peut être avantageux pour certains types de matériaux céramiques qui nécessitent un processus de frittage plus délicat. Cette approche contrôlée permet d'obtenir une distribution plus uniforme de la chaleur, ce qui est crucial pour l'intégrité et la qualité du produit final.

En outre, les fours à gaz sont souvent équipés de systèmes avancés de contrôle de la température qui, malgré le ralentissement du chauffage, garantissent que le processus de frittage reste dans la plage de température optimale pour le matériau céramique spécifique traité. Cette précision est essentielle pour maintenir les propriétés souhaitées de la céramique, telles que sa densité, sa dureté et son intégrité structurelle globale.

En résumé, même si le chauffage au gaz n'offre pas une montée en température aussi rapide que le chauffage électrique, son aptitude aux opérations à grande échelle et sa capacité à fournir un chauffage contrôlé et uniforme en font un outil indispensable dans l'industrie de la fabrication de céramiques.

Chauffage par rayonnement

Les fours à chauffage par rayonnement offrent un avantage certain dans le domaine du frittage des céramiques, grâce à leur capacité à fournir un chauffage uniforme sur l'ensemble de la charge. Cette uniformité est particulièrement cruciale pour obtenir des résultats de frittage cohérents, notamment dans le cadre de processus à haute et ultra-haute température. Contrairement à d'autres méthodes de chauffage qui peuvent entraîner des points chauds localisés ou une distribution inégale de la température, le chauffage par rayonnement garantit que chaque partie du matériau céramique est soumise aux mêmes conditions thermiques.

Cette méthode utilise le rayonnement infrarouge, qui pénètre dans le matériau céramique, permettant un transfert de chaleur efficace et direct. Il en résulte un processus de frittage mieux contrôlé et plus prévisible, ce qui est essentiel pour produire des céramiques de haute qualité aux propriétés uniformes. La capacité à maintenir un contrôle aussi précis de la température fait des fours de chauffage par rayonnement la solution idéale pour les applications où l'intégrité et l'uniformité du produit final sont primordiales.

En outre, les fours de chauffage par rayonnement sont polyvalents et peuvent être adaptés à différents besoins de frittage, depuis les expériences de laboratoire à petite échelle jusqu'à la production industrielle à grande échelle. Cette flexibilité, combinée à leur efficacité et à leur fiabilité, fait du chauffage par rayonnement une technologie clé pour l'avancement de la fabrication des céramiques.

Impact des paramètres du four de frittage sur les céramiques

Température et durée du frittage

La température et la durée dans le four de frittage jouent un rôle essentiel dans la détermination de la densification et des propriétés mécaniques des céramiques. Ces paramètres sont méticuleusement ajustés pour optimiser la microstructure et les propriétés globales des matériaux céramiques. Le processus de frittage consiste à chauffer la poudre de céramique à une température spécifique, ce qui permet aux particules de se lier et de former une masse solide. Ce processus de liaison est influencé à la fois par la température et par le temps passé à cette température, car il affecte directement le degré de densification et la résistance mécanique qui en résulte.

Par exemple, des temps de frittage plus longs peuvent conduire à une diffusion plus complète des particules, ce qui donne un matériau plus dense avec moins de pores. Inversement, des temps plus courts peuvent entraîner une liaison incomplète, ce qui donne un produit final moins dense et potentiellement plus faible. Le cycle de frittage optimal comprend souvent des paliers intermédiaires et des taux de chauffage variables pour assurer une distribution uniforme de la température sur la pièce céramique, ce qui permet de minimiser la durée du cycle tout en maximisant les avantages du processus de frittage.

| Paramètres de frittage | Impact sur les propriétés de la céramique |

|---|---|

| Température | Influence directement la densification et la résistance mécanique |

| Durée | Affecte le degré de diffusion et de liaison des particules |

| Taux de chauffage | Assure une distribution uniforme de la température |

| Puits intermédiaires | Améliore l'homogénéité de la température et réduit la durée du cycle |

Outre la température et la durée, la nature du matériau céramique traité joue également un rôle crucial. Par exemple, les céramiques à base d'oxyde ne nécessitent généralement pas l'utilisation de gaz tels que l'hydrogène et l'azote, alors que les nitrures, les carbures et les métaux nécessitent souvent un frittage sous atmosphère protectrice pour obtenir une densification complète. Cette distinction souligne l'importance de paramètres de frittage adaptés aux différents matériaux pour obtenir les propriétés souhaitées.

En outre, les durées des cycles de frittage, y compris les taux de montée en puissance et les temps de maintien, influencent considérablement la liaison intergranulaire des particules de céramique. Dans l'impression 3D, où les pièces sont construites couche par couche, ces facteurs deviennent encore plus critiques. Par exemple, l'augmentation du temps de maintien de 30 à 60 minutes peut réduire la taille des pores d'environ 25 %, ce qui affecte directement la porosité et la qualité globale de la pièce en céramique.

En résumé, le contrôle minutieux et l'optimisation de la température et du temps de frittage sont essentiels pour produire des matériaux céramiques de haute qualité présentant des propriétés mécaniques et une intégrité microstructurale supérieures.

Environnement atmosphérique

L'atmosphère à l'intérieur d'un four de frittage joue un rôle essentiel dans la détermination des performances finales des matériaux céramiques. Cet environnement peut modifier de manière significative la composition et les propriétés de la céramique, influençant tout, de sa résistance mécanique à sa stabilité chimique. Par exemple, une atmosphère oxydante peut entraîner la formation de nouveaux composés ou l'oxydation de certains éléments dans la matrice céramique, modifiant ainsi sa structure et ses caractéristiques globales.

Dans des conditions d'oxydation, certains oxydes métalliques peuvent se former, ce qui peut améliorer ou dégrader les propriétés de la céramique. Par exemple, la formation d'une couche d'oxyde stable peut améliorer la résistance à la corrosion, tandis qu'une oxydation excessive peut entraîner une dégradation des propriétés mécaniques en raison de la formation de phases fragiles. À l'inverse, les atmosphères réductrices peuvent empêcher l'oxydation et même réduire les oxydes déjà formés, ce qui permet d'obtenir un matériau céramique plus dense et potentiellement plus résistant.

L'impact de l'atmosphère du four ne se limite pas aux seuls changements chimiques. Il affecte également les propriétés physiques de la céramique, telles que sa porosité et sa densité. Par exemple, une atmosphère réductrice peut favoriser l'élimination de l'oxygène de la structure de la céramique, ce qui conduit à une microstructure plus compacte avec moins de pores. Cela peut améliorer la résistance mécanique et la conductivité thermique de la céramique.

Le tableau suivant illustre les divers effets des différentes atmosphères :

| Type d'atmosphère | Impact sur les propriétés de la céramique | Exemple d'applications |

|---|---|---|

| Oxydation | Peut former de nouveaux oxydes, modifiant les propriétés mécaniques et chimiques. | Revêtements résistants à la corrosion à haute température |

| Réduction | Favorise la réduction des oxydes, ce qui permet d'obtenir des matériaux plus denses | Céramiques structurelles à haute résistance |

| Inerte | Minimise les réactions chimiques et préserve la composition d'origine | Composants céramiques de précision |

En résumé, le choix de l'atmosphère du four est un paramètre critique dans le frittage des céramiques, car il influence directement les propriétés finales du matériau céramique. En sélectionnant et en contrôlant soigneusement l'atmosphère, les fabricants peuvent adapter les caractéristiques de leurs céramiques pour répondre à des exigences de performance spécifiques.

Traitement thermique

Le traitement thermique est un processus critique dans la fabrication des matériaux céramiques, qui implique un contrôle précis de la température, de la durée et de la vitesse de refroidissement. Ce processus est conçu pour manipuler la microstructure des céramiques, améliorant ainsi leurs performances globales. L'objectif premier du traitement thermique est d'obtenir des propriétés spécifiques telles qu'une dureté accrue, une ductilité améliorée ou une meilleure résistance à l'usure et à la corrosion.

Techniques et applications

Plusieurs techniques de traitement thermique sont utilisées dans l'industrie de la céramique, chacune d'entre elles étant conçue pour obtenir des résultats distincts :

-

Recuit: Cette technique consiste à chauffer le matériau céramique à une température élevée, puis à le refroidir lentement. Le recuit réduit les contraintes internes et améliore la ductilité et la ténacité du matériau.

-

Trempe: Contrairement au recuit, la trempe consiste à refroidir rapidement le matériau céramique après l'avoir chauffé. Ce processus est souvent utilisé pour durcir le matériau, ce qui le rend plus résistant à l'usure et à la déformation.

-

Revenu: Le revenu est un processus au cours duquel le matériau céramique est chauffé à une température plus basse après la trempe. Cette étape permet de réduire la fragilité introduite par la trempe tout en maintenant une dureté accrue.

Contrôle de la température et de la durée

L'efficacité du traitement thermique dépend en grande partie du contrôle précis de la température et de la durée. Par exemple, une température élevée peut favoriser la croissance des grains et réduire la porosité, ce qui permet d'obtenir des matériaux plus denses et plus durs. À l'inverse, un chauffage excessif peut entraîner une dégradation thermique et compromettre l'intégrité du matériau.

De même, la durée du traitement thermique joue un rôle crucial. Une exposition prolongée à des températures élevées peut entraîner un frittage excessif, le matériau céramique devenant alors trop dense et cassant. D'autre part, une durée insuffisante peut entraîner un frittage incomplet, laissant le matériau avec une porosité indésirable et des propriétés mécaniques faibles.

Vitesse de refroidissement

La vitesse de refroidissement pendant le traitement thermique est tout aussi importante. Un refroidissement rapide peut induire des contraintes de compression qui améliorent la résistance du matériau à la fissuration et sa durabilité globale. Toutefois, un refroidissement trop rapide peut également provoquer un choc thermique, entraînant la fissuration ou l'éclatement du matériau.

Traitement thermique sous vide

Le traitement thermique sous vide est une technique avancée qui s'effectue dans un four sous vide. Cette méthode présente plusieurs avantages, notamment l'élimination de l'oxydation superficielle et la prévention des modifications chimiques à la surface du matériau. Lorsqu'il est correctement exécuté, le traitement thermique sous vide peut durcir des aciers à outils fortement alliés sans nécessiter de nettoyage après le traitement ou sans risque de fissuration pendant le processus de durcissement.

Réduction des contraintes

Une autre application importante du traitement thermique des céramiques est la réduction des contraintes. Ce processus implique un chauffage et un refroidissement contrôlés pour atténuer les contraintes internes induites par l'usinage ou le soudage. En gérant soigneusement les relations entre le temps et la température, la réduction des contraintes peut minimiser la déformation de la pièce lors d'un traitement thermique ultérieur ou en cours d'utilisation.

En résumé, le traitement thermique est un processus polyvalent et essentiel dans la fabrication des céramiques, qui permet un contrôle précis de la microstructure et des propriétés. En gérant soigneusement la température, la durée et la vitesse de refroidissement, les fabricants peuvent améliorer considérablement les performances et la durabilité des matériaux céramiques.

Précautions à prendre lors de l'utilisation des fours de frittage

Contrôle de la température du four

Le contrôle précis de la température est primordial dans le processus de frittage des matériaux céramiques, car il influence directement la qualité et les propriétés du produit final. Une surchauffe peut entraîner une croissance excessive des grains, une augmentation de la porosité et une réduction de la résistance mécanique, tandis qu'un frittage incomplet donne des matériaux trop poreux, fragiles et susceptibles de se briser sous l'effet des contraintes.

Le contrôle de la température dans les fours est assuré par des régulateurs sophistiqués qui gèrent différents paramètres tels que l'apport de chaleur, la flamme du brûleur et le mélange d'air. Ces contrôleurs sont équipés de thermocouples et de capteurs qui fournissent des données en temps réel, permettant des ajustements immédiats pour maintenir des conditions optimales. L'intégration avec d'autres systèmes de contrôle industriel améliore encore leur efficacité, en permettant de calculer les niveaux de gaz comme le dioxyde de carbone ou le méthane, et de contrôler les additifs comme l'ammoniac.

| Méthode de contrôle de la température | Description de la méthode | Application |

|---|---|---|

| Thermocouples | Dispositifs qui mesurent la température en utilisant la différence de tension entre deux métaux différents. | Largement utilisés dans diverses industries pour des relevés de température précis. |

| Capteurs | Détectent les changements dans les conditions physiques et les convertissent en résultats mesurables. | Indispensables pour surveiller et contrôler les conditions du four en temps réel. |

| Contrôleurs de four | Systèmes avancés qui gèrent et optimisent les performances des fours en contrôlant plusieurs variables. | Ils sont essentiels pour maintenir un contrôle précis de la température dans les fours industriels. |

Le choix des fonctionnalités des contrôleurs de four est varié et répond à différents besoins industriels. Certains contrôleurs sont conçus pour gérer des calculs de gaz spécifiques, tandis que d'autres se concentrent sur la surveillance des additifs, garantissant que le processus de frittage est non seulement précis, mais aussi adapté aux exigences spécifiques du matériau céramique traité.

En résumé, le contrôle méticuleux de la température du four n'est pas seulement une nécessité technique, mais un facteur déterminant de la qualité finale des produits céramiques. L'intégration de systèmes de contrôle avancés et la surveillance en temps réel garantissent que chaque lot de matériau céramique répond aux normes rigoureuses requises pour l'application à laquelle il est destiné.

Atmosphère du four

La sélection de l'atmosphère appropriée est cruciale pour obtenir les résultats de frittage souhaités, car elle influence considérablement la porosité et la densité des matériaux céramiques. L'atmosphère du four peut être adaptée pour protéger le matériau des réactions de surface indésirables ou pour faciliter des changements chimiques spécifiques au cours du processus de frittage.

Conditions atmosphériques clés

Les principaux gaz et vapeurs utilisés dans les atmosphères des fours sont les suivants :

| Type de gaz | Objectif |

|---|---|

| Azote (N₂) | Empêche l'oxydation et la décarburation et préserve l'intégrité du matériau. |

| Hydrogène (H₂) | Réduit les oxydes et favorise les réactions de surface, aidant à la densification. |

| Argon (Ar) | Fournit un environnement inerte, idéal pour protéger les matériaux réactifs. |

| Gaz de formation | Mélange de H₂ et de CO, utilisé pour les atmosphères réductrices afin de contrôler l'oxydation. |

| Monoxyde de carbone (CO) | Agit comme un agent réducteur, empêchant l'oxydation et améliorant les propriétés de la surface. |

Effets sur les propriétés de la céramique

- Réduction de la porosité: Une atmosphère réductrice peut contribuer à réduire la porosité des matériaux céramiques, ce qui permet d'obtenir des produits plus denses.

- Intégrité de la surface: Les gaz inertes comme l'azote et l'argon empêchent la dégradation de la surface, ce qui garantit la stabilité chimique du matériau.

- Réactions chimiques: Les gaz comme l'hydrogène et le monoxyde de carbone peuvent induire des réactions chimiques spécifiques, modifiant les propriétés de surface des céramiques.

En sélectionnant et en contrôlant soigneusement l'atmosphère du four, les fabricants peuvent optimiser le processus de frittage, ce qui permet d'obtenir des céramiques aux propriétés mécaniques et chimiques supérieures.

Temps de frittage

Le contrôle du temps de frittage est un aspect critique de la fabrication des céramiques, car il influence directement les propriétés finales du matériau céramique. La durée du processus de frittage peut varier considérablement en fonction du type de matériau et de la technique de frittage utilisée. Par exemple, le frittage traditionnel au four peut prendre plusieurs heures, tandis que des techniques avancées telles que le frittage sélectif par laser (SLS) peuvent prolonger cette période encore davantage. Inversement, les méthodes assistées par le terrain peuvent réduire considérablement les temps de frittage, mais avec des compromis potentiels au niveau de la densité et de la porosité du matériau.

Les facteurs qui influencent le temps de frittage sont multiples et englobent la mobilité des atomes dans le matériau, les coefficients d'autodiffusion, la température de fusion et la conductivité thermique. En outre, l'introduction d'une phase liquide peut accélérer le processus de frittage, bien que cela puisse également entraîner des problèmes tels qu'une densité réduite et une porosité résiduelle.

Essentiellement, le processus de frittage consiste à chauffer la pièce céramique compactée à des températures inférieures au point de fusion du métal de base. Cette exposition à haute température facilite le soudage des particules et la diffusion des éléments d'alliage, ce qui conduit finalement aux changements microstructuraux souhaités et à l'amélioration des propriétés mécaniques.

Pour obtenir des résultats optimaux, le frittage est généralement effectué dans des fours continus, où la température, la vitesse et l'atmosphère sont méticuleusement contrôlées. La plage de température de fonctionnement pour le frittage se situe généralement entre 750°C et 1300°C, en fonction du matériau spécifique et des caractéristiques souhaitées.

En résumé, le contrôle judicieux du temps de frittage est indispensable pour éviter à la fois le sur-frittage et le frittage incomplet, garantissant ainsi la production de matériaux céramiques de haute qualité dotés de propriétés physiques et chimiques supérieures.

Pression du four

La gestion de la pression du four est un aspect critique des processus de frittage qui influence directement les propriétés finales des matériaux céramiques. Un contrôle adéquat de la pression est essentiel pour éviter l'"effet de cheminée", où les différences de densité entre l'atmosphère du four et l'air ambiant créent une poussée d'Archimède, entraînant des courants de convection indésirables. Ces courants peuvent perturber le chauffage et le refroidissement uniformes des matériaux céramiques, ce qui peut entraîner un frittage inégal et des caractéristiques de produit sous-optimales.

Pour les fours fonctionnant sous atmosphère contrôlée, le maintien d'une pression d'air positive est crucial. Les pressions négatives peuvent permettre à l'air extérieur de s'infiltrer dans la chambre de chauffe, introduisant des contaminants susceptibles d'altérer les propriétés chimiques et physiques souhaitées des pièces en céramique. Ceci est particulièrement important dans les processus où des gaz inertes sont utilisés pour protéger le matériau de l'oxydation ou d'autres interactions atmosphériques.

| Type de pression | Effet sur le frittage | Conséquences d'un mauvais contrôle |

|---|---|---|

| Pression positive | Assure une atmosphère stable, empêche l'intrusion d'air extérieur | Risque de contamination, altération des propriétés des matériaux |

| Pression négative | Permet à l'air extérieur de pénétrer, perturbe l'atmosphère | Courants de convection indésirables, frittage inégal |

Outre le contrôle de l'atmosphère, la pression à l'intérieur du four joue également un rôle dans le processus de densification. Une bonne gestion de la pression peut améliorer la diffusion des atomes, favorisant une meilleure liaison entre les particules et réduisant la porosité. Il en résulte des matériaux céramiques plus denses et plus robustes, dotés d'une meilleure stabilité mécanique et chimique.

Par conséquent, une surveillance et un contrôle minutieux de la pression du four sont indispensables pour obtenir les résultats de frittage souhaités et garantir que les produits céramiques finaux répondent aux normes de qualité spécifiées.

Atmosphère de frittage

Le choix de la bonne atmosphère de frittage est un facteur essentiel pour garantir la qualité et les propriétés du produit céramique final. Cette décision est influencée par plusieurs éléments clés, notamment la nature du matériau fritté, la température de frittage spécifique requise et la stabilité de l'atmosphère tout au long du processus.

L'atmosphère de frittage n'est pas un environnement statique ; elle est régulée de manière dynamique pour répondre aux besoins uniques de chaque étape du frittage. Par exemple, dans la zone de haute température, la désoxydation est souvent une priorité, ce qui peut être réalisé en ajoutant des gaz comme le méthane (CH4) à une atmosphère de vapeur. Par ailleurs, un mélange d'hydrogène et d'azote peut être utilisé pour restaurer la teneur en carbone, ce qui permet d'affiner les vecteurs du processus qui affectent les caractéristiques du produit final.

| Zone de frittage | Gaz atmosphériques | Objectif |

|---|---|---|

| Zone de haute température | Méthane (CH4), vapeur | Désoxydation |

| Restauration du carbone | Mélange d'hydrogène et d'azote | Restauration de la teneur en carbone |

| Prévention de l'oxydation | Vide | Suppression de l'atmosphère, empêche l'oxydation |

En outre, l'application d'atmosphères sans oxygène actif, telles que les mélanges d'hydrogène et d'azote, garantit que les métaux en poudre restent riches en carbone, exempts de lubrifiants de pressage et entièrement désoxydés. Cette régulation minutieuse de l'atmosphère est essentielle pour éviter des réactions indésirables susceptibles d'altérer la composition et les propriétés de la céramique.

En résumé, l'atmosphère de frittage joue un rôle essentiel dans le processus de fabrication de la céramique. En sélectionnant et en régulant soigneusement les conditions atmosphériques, les fabricants peuvent optimiser le processus de frittage, ce qui permet d'obtenir des produits aux propriétés physiques et chimiques améliorées.

Étanchéité du four

Une bonne étanchéité du four est essentielle pour éviter les fuites de gaz et les pertes de chaleur, qui sont indispensables pour maintenir les conditions de frittage précises requises dans la fabrication des céramiques. Les mécanismes d'étanchéité utilisés dans les fours de frittage sont divers et adaptés aux conceptions spécifiques des fours et aux exigences opérationnelles.

Par exemple, la coque du four est souvent soudée en continu pour garantir une structure sans soudure. En outre, des composants amovibles, tels que des cordes d'amiante trempées dans du verre soluble, sont utilisés conjointement avec des presses à vis pour créer un joint étanche. Cette méthode est particulièrement efficace pour sceller les trous des fours, où des brides de compression, des joints d'huile et des systèmes de refroidissement à l'eau sont utilisés pour améliorer l'étanchéité.

Dans les salles avant et arrière du four, des portes doubles sont installées pour alterner entre l'ouverture et la fermeture, empêchant ainsi l'entrée directe de l'air dans le four. Les portes du four elles-mêmes sont équipées de rainures d'étanchéité en sable, de rouleaux et de blocs obliques qui, combinés aux boulons de la porte du four, créent un joint étanche assisté par la gravité. Il est également possible d'utiliser des joints de protection contre le feu pour une protection supplémentaire.

La détection régulière des fuites dans le système de tuyauterie est également un aspect crucial de l'étanchéité des fours. Cela permet de s'assurer que toute brèche potentielle est identifiée et rectifiée rapidement, afin de maintenir l'intégrité de l'environnement de frittage.

L'approche de l'étanchéité s'étend aux joints de porte et aux joints de caisse, qui sont souvent soudés ou doublement soudés pour plus de solidité. Le joint de porte implique généralement des connexions brique à brique ou fibre à fibre, renforcées par des joints tissés en fibre céramique. Dans les fours électriques, les zones de connexion des éléments sont scellées avec du caoutchouc de silicone, puis purgées pour maintenir l'intégrité de l'atmosphère de frittage. Dans les fours à gaz, les tubes radiants jouent un double rôle en séparant l'atmosphère du four des produits de combustion, assurant ainsi un environnement de frittage contrôlé.

Ces mesures d'étanchéité complètes sont indispensables pour maintenir les normes élevées de la production de céramique, en garantissant que le processus de frittage se déroule sans interruption et que les produits finaux répondent aux spécifications souhaitées.

Nettoyage des fours

Le nettoyage régulier des fours de frittage est indispensable pour préserver l'intégrité et les performances des matériaux céramiques. Au fil du temps, les résidus des processus de frittage précédents peuvent s'accumuler dans le four, entraînant la formation d'impuretés qui peuvent compromettre la qualité des lots suivants. Ces impuretés, si elles ne sont pas contrôlées, peuvent s'infiltrer dans les matériaux céramiques pendant le processus de frittage, affectant leurs propriétés mécaniques, leur conductivité thermique et leur durabilité globale.

Pour atténuer ces risques, il est essentiel de mettre en place un régime de nettoyage systématique. Il s'agit d'éliminer les particules résiduelles et de veiller à ce que l'intérieur du four soit exempt de tout contaminant susceptible d'altérer l'atmosphère de frittage. Par exemple, l'accumulation de dépôts de carbone ou d'oxydes métalliques peut avoir un impact significatif sur la température de frittage et les propriétés de la céramique qui en résultent. En respectant un programme de nettoyage régulier, les fabricants peuvent éviter ces problèmes et s'assurer que chaque lot de matériaux céramiques répond aux spécifications souhaitées.

En outre, un nettoyage régulier permet non seulement d'améliorer la qualité des produits céramiques, mais aussi de prolonger la durée de vie du four de frittage. L'accumulation de résidus peut entraîner un chauffage inégal, ce qui peut stresser les composants du four et réduire leur efficacité. En maintenant l'environnement du four propre, les opérateurs peuvent optimiser le processus de frittage, ce qui garantit des résultats cohérents et fiables.

En résumé, le nettoyage régulier des fours de frittage est une pratique essentielle qui préserve la qualité des matériaux céramiques en éliminant les impuretés potentielles et en garantissant un environnement de frittage impeccable. Cette approche proactive améliore non seulement les performances du produit, mais contribue également à la longévité et à l'efficacité de l'équipement de frittage.

Sécurité des opérations

Les opérations à haute température dans les fours de frittage nécessitent des protocoles de sécurité rigoureux pour éviter les accidents et garantir le respect des procédures établies. Ces opérations impliquent la gestion de températures extrêmes, qui peuvent présenter des risques importants si elles ne sont pas traitées avec un soin méticuleux.

Les mesures de sécurité dans les environnements à haute température comprennent l'utilisation d'équipements de protection spécialisés pour les opérateurs, tels que des gants résistants à la chaleur et des écrans faciaux, afin d'éviter les brûlures et autres blessures thermiques. L'entretien et l'inspection réguliers des composants des fours sont également essentiels pour identifier et rectifier les risques potentiels avant qu'ils ne s'aggravent.

En outre, il est essentiel de mettre en œuvre des plans d'intervention d'urgence solides. Il s'agit notamment de disposer de systèmes d'extinction des incendies facilement accessibles et d'organiser régulièrement des exercices de sécurité pour s'assurer que l'ensemble du personnel est prêt à réagir rapidement en cas d'incident. Le respect des règles de sécurité et la formation continue aux procédures de sécurité renforcent encore le cadre de la sécurité opérationnelle.

En donnant la priorité à ces mesures de sécurité, les fabricants peuvent non seulement protéger leur personnel, mais aussi garantir la fiabilité et la qualité des produits céramiques qu'ils fabriquent.

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à atmosphère contrôlée à bande transporteuse

Articles associés

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés

- Comment la fusion par induction sous vide garantit une fiabilité inégalée dans les industries critiques

- Explorer les capacités avancées des fours de frittage par plasma étincelant (SPS)

- Le guide ultime du four de frittage sous vide et sous pression : avantages, applications et principes de fonctionnement

- Exploration du four de frittage par plasma étincelant (SPS) : Technologie, applications et avantages