Introduction au pressage isostatique

Le pressage isostatique est un procédé de fabrication largement utilisé dans la production de pièces de formes complexes. Il s’agit d’appliquer une pression égale dans toutes les directions sur un matériau placé à l’intérieur d’un moule flexible. Ceci est fait pour éliminer tout vide ou porosité dans le matériau, ce qui donne un produit final plus dense et plus résistant. Le pressage isostatique peut être réalisé soit par pressage isostatique à froid (CIP), soit par pressage isostatique à chaud (HIP), en fonction des propriétés du matériau et du produit final souhaité. Le procédé présente plusieurs avantages par rapport aux méthodes de fabrication traditionnelles, notamment la capacité de produire des formes complexes avec une haute précision et une densité uniforme, ce qui en fait une option attrayante pour de nombreuses industries.

Table des matières

Avantages du pressage isostatique

Le pressage isostatique est un procédé de fabrication qui offre plusieurs avantages pour réaliser des pièces aux formes internes. Voici quelques-uns des principaux avantages du pressage isostatique :

1. Produit uniforme et homogène

L’un des principaux avantages du pressage isostatique est la capacité de produire un produit dense et homogène. Le processus consiste à appliquer une pression dans toutes les directions, ce qui entraîne une répartition uniforme du matériau dans toute la pièce. Cela garantit que le produit est exempt de défauts et de vides, ce qui le rend idéal pour les applications où une haute précision est requise.

2. Formes complexes de haute précision

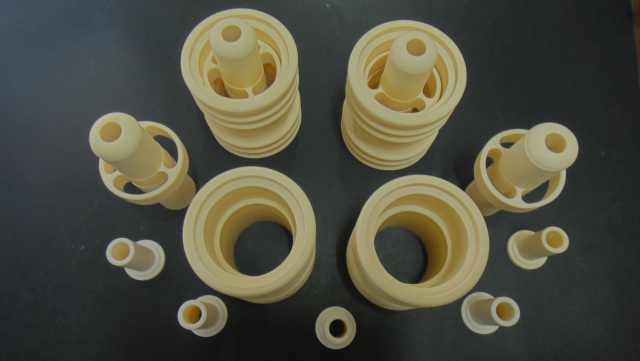

Le pressage isostatique est capable de produire des pièces aux formes internes complexes avec une grande précision. Le processus garantit que le matériau est réparti uniformément dans toute la pièce, ce qui permet de créer des formes complexes difficiles, voire impossibles à produire avec les techniques de fabrication traditionnelles. Cela fait de ce procédé une option intéressante pour un large éventail d’industries.

3. Haute résistance et durabilité

Le pressage isostatique permet de créer des pièces avec une microstructure uniforme, ce qui améliore leurs propriétés mécaniques. Il en résulte des pièces présentant un haut niveau de résistance et de durabilité. De plus, le processus peut être utilisé pour créer des pièces avec un degré élevé de pureté, ce qui est important dans les applications où la contamination peut être préjudiciable.

4. Coûts d’usinage et de matériaux réduits

Le pressage isostatique peut être utilisé pour produire des pièces de forme presque nette, réduisant ainsi la quantité d'usinage requise. Cela peut entraîner des économies significatives, car moins de matériaux sont nécessaires pour la production de la pièce. De plus, le pressage isostatique permet d'améliorer les éléments d'alliage sans induire de ségrégation dans le matériau, ce qui permet d'utiliser des matériaux de qualité supérieure ou coûteux uniquement dans les régions critiques.

5. Réduction des délais

Le pressage isostatique permet la production de formes complexes en prototypes et en quantités de production avec des délais considérablement réduits par rapport aux autres méthodes de fabrication. En effet, le procédé permet de produire les pièces de manière économique sans nécessiter un usinage approfondi.

6. Large gamme de tailles de composants

Le pressage isostatique est capable de produire des pièces dans une large gamme de tailles, depuis des formes PM massives de 30 tonnes presque nettes jusqu'à la densification de pièces MIM de moins de 100 grammes. De plus, la taille des pièces pressées n'est limitée que par la taille de la chambre de pression isostatique.

En conclusion, le pressage isostatique est un procédé de fabrication efficace et efficient qui offre plusieurs avantages par rapport aux techniques de fabrication traditionnelles. Sa capacité à produire des pièces aux formes internes complexes, sa haute précision et sa qualité constante en font une option attrayante pour un large éventail d’industries.

Préparation de poudre pour pressage isostatique

Le processus de pressage isostatique consiste à comprimer une poudre dans la forme souhaitée en utilisant une pression égale dans toutes les directions. La préparation de la poudre est une étape cruciale de ce processus car la qualité du produit final dépend fortement de la qualité de la poudre. Voici les étapes impliquées dans la préparation de la poudre pour le pressage isostatique :

Sélection de poudre

La poudre doit être soigneusement sélectionnée pour garantir qu’elle présente la taille, la forme et la répartition souhaitées des particules. La taille et la forme des particules de poudre peuvent grandement affecter les propriétés mécaniques et physiques du produit final. La poudre doit également être exempte d’impuretés et de contaminants.

Mélange de poudre

La poudre est généralement mélangée à un liant pour améliorer sa résistance et sa formabilité. La composition du mélange poudre et liant est soigneusement contrôlée pour garantir que le produit final possède les propriétés mécaniques et physiques souhaitées. Le mélange de poudres est ensuite compacté en une préforme à l'aide d'une presse uniaxiale.

Formation des préformes

La préforme est ensuite placée dans un moule souple. Le moule doit être soigneusement conçu pour garantir que la préforme est uniformément comprimée dans la forme souhaitée, sans poches d'air ni défauts. La préforme est ensuite soumise à un pressage isostatique haute pression.

Pressage isostatique haute pression

Ce processus garantit que la poudre est uniformément comprimée dans la forme souhaitée, sans poches d'air ni défauts. La haute pression est appliquée uniformément dans toutes les directions, garantissant que la poudre est comprimée uniformément. La pression est généralement appliquée à l'aide d'un milieu liquide ou gazeux qui entoure la poudre.

Avantages d’une bonne préparation de la poudre

Une bonne préparation de la poudre est essentielle pour garantir la qualité du produit final. Le processus offre plusieurs avantages, notamment la capacité de produire des formes complexes avec une précision et une cohérence élevées, une résistance et une densité élevées, ainsi que la capacité de travailler avec une variété de matériaux, notamment la céramique, les métaux et les composites. Cela supprime également bon nombre des contraintes qui limitent la géométrie des pièces compactées de manière unidirectionnelle dans des matrices rigides. Il s'applique aux matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium, avec une utilisation des matériaux très efficace.

En conclusion, la préparation des poudres est une étape critique du pressage isostatique, et elle doit être soigneusement contrôlée pour produire des pièces de haute qualité aux formes internes complexes. La sélection, le mélange et la formation des préformes de la poudre sont les étapes clés pour garantir la qualité du produit final. Le pressage isostatique est largement utilisé dans diverses industries, notamment l’aérospatiale, l’automobile et le médical, en raison de sa capacité à produire des formes complexes avec une précision et une cohérence élevées.

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid (CIP) est un procédé de fabrication utilisé pour produire des pièces aux formes internes complexes. Il s'agit d'une forme de pressage isostatique qui consiste à appliquer une haute pression sur un récipient rempli de poudre à l'aide d'un milieu fluide. Le fluide répartit uniformément la pression dans tout le récipient, ce qui entraîne une pression uniforme sur la poudre. Cette pression compacte la poudre, créant une pièce solide avec une forme interne complexe.

Comment fonctionne le CIP

Dans le processus de pressage isostatique à froid, un moule ou un échantillon sous vide est placé dans une chambre remplie d'un fluide de travail, généralement de l'eau contenant un inhibiteur de corrosion, qui est pressurisé par une pompe externe. La chambre de pression est conçue pour résister aux charges cycliques sévères imposées par des taux de production rapides et a pris en compte la rupture par fatigue. Par rapport au pressage à froid, le compactage isostatique applique une pression uniforme sur toute la surface du moule. Le frottement sur les parois de la matrice, qui exerce une influence majeure sur la répartition de la densité des pièces pressées à froid, est absent ; on obtient ainsi des densités beaucoup plus uniformes.

Avantages du CIP

Le CIP offre plusieurs avantages par rapport aux méthodes de fabrication traditionnelles, notamment la capacité de produire des pièces de haute densité, uniformité et résistance. De plus, le CIP peut produire des pièces aux formes complexes qui seraient difficiles, voire impossibles, à créer avec d'autres méthodes. Le procédé est également rentable et respectueux de l’environnement, car il génère moins de déchets que les autres procédés de fabrication.

Applications du CIP

Le CIP est couramment utilisé dans la production de pièces en céramique et en métal, telles que des aubes de turbine, des échangeurs de chaleur et des composants de moteurs. Le procédé est également utilisé pour produire des pièces destinées aux industries médicale et aérospatiale. Avec des pressions typiques de 1 035 à 4 138 bars (15 000 à 60 000 psi) et une température ambiante allant jusqu'à 93°C (200°F), le CIP peut atteindre 95 % de la densité théorique de la céramique. Les applications courantes du CIP comprennent la consolidation des poudres céramiques, la compression du graphite, des réfractaires et des isolants électriques, ainsi que d'autres céramiques fines pour les applications dentaires et médicales.

CIP électrique

Comparé au CIP manuel, le CIP électrique peut offrir un meilleur contrôle de la pression. Il s'agit d'une méthode de compactage de matériaux en poudre en une masse solide et homogène avant usinage ou frittage. Il est couramment utilisé pour les pièces trop grandes pour être pressées dans des presses uniaxiales et qui ne nécessitent pas une grande précision à l'état fritté.

En conclusion, le pressage isostatique à froid (CIP) est un outil important dans l’industrie manufacturière, permettant la production de pièces de haute qualité aux formes internes complexes. Ses avantages en font un choix populaire pour les entreprises cherchant à créer des composants hautes performances pour une large gamme d'applications.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est une méthode unique de pressage isostatique utilisée pour produire des pièces avec des formes internes et obtenir des densités uniformes dans un matériau. HIP consiste à chauffer un matériau et à lui appliquer une pression simultanément. Le procédé est couramment utilisé dans la fabrication de composants haute performance utilisés dans les industries aérospatiale et médicale.

Comment fonctionne la HIP ?

Le processus consiste à placer le matériau dans un récipient scellé, qui est ensuite rempli de gaz et chauffé à haute température. La pression appliquée pendant le processus de chauffage garantit que le matériau est uniformément comprimé, ce qui entraîne une densité et une résistance accrues. Les surfaces des vides se lient par diffusion pour éliminer efficacement les défauts atteignant une densité proche de la théorie, tout en améliorant les propriétés mécaniques des pièces telles que les pièces moulées à modèle perdu. La température, la pression et la durée du processus sont toutes contrôlées avec précision pour obtenir les propriétés optimales du matériau.

Avantages de la hanche

HIP est particulièrement utile dans la production de pièces présentant des géométries internes complexes, telles que des aubes de turbine et des implants dentaires. HIP élimine également toute porosité ou vide dans le matériau, ce qui donne un produit final plus uniforme et plus fiable. En raison de son efficacité, le HIP est devenu de plus en plus populaire dans l’industrie manufacturière comme moyen de produire des composants complexes de haute qualité.

Applications de la hanche

HIP est un procédé bien établi pour l'amélioration d'une grande variété de matériaux tels que le titane, l'acier, l'aluminium et les superalliages. Grâce à ce processus, les vides dans une pièce moulée peuvent être réduits ou éliminés et les poudres encapsulées peuvent être consolidées pour créer des matériaux totalement denses. En outre, des matériaux similaires et différents peuvent être liés ensemble pour fabriquer des composants uniques et rentables.

Avantages de la hanche

Lorsqu’il fait partie intégrante du processus de fabrication, HIP réduit les rebuts et améliore le rendement. Il permet fréquemment de remplacer les composants corroyés par des pièces moulées et réduit les exigences d'inspection d'assurance qualité en améliorant les propriétés des matériaux et en réduisant la dispersion des propriétés. HIP peut optimiser les propriétés des matériaux et des paramètres peuvent être établis pour minimiser les exigences de traitement thermique ultérieur. Les pièces traitées présentent une fiabilité améliorée et une durée de vie prolongée. HIP permet de fabriquer des pièces plus petites et plus légères avec des performances similaires ou supérieures, et peut réduire les coûts totaux de production d'un produit.

En conclusion, HIP est un processus très efficace pour produire des composants complexes de haute qualité avec des géométries internes complexes. Il est utile dans diverses industries, notamment l’aérospatiale et le médical, et offre de nombreux avantages par rapport aux processus de fabrication traditionnels.

Principaux avantages du pressage isostatique

Le pressage isostatique est un procédé de fabrication polyvalent qui offre plusieurs avantages par rapport aux méthodes de pressage traditionnelles. Voici les principaux avantages du pressage isostatique :

Capacité à produire des géométries complexes

Le pressage isostatique permet la production de pièces aux géométries complexes, y compris les formes internes, avec une grande précision et cohérence. Le processus applique une pression uniforme sur la poudre, ce qui crée une pièce dense et uniforme. Ceci est particulièrement utile dans les applications où la précision dimensionnelle est essentielle.

Production de pièces avec un haut degré d'uniformité

Le pressage isostatique permet de produire des pièces avec un haut degré d’uniformité. Ceci est important dans les applications où une qualité et des performances constantes sont requises. Le processus contribue à améliorer l’intégrité structurelle et la durabilité de la pièce.

Gamme de matériaux

Le pressage isostatique peut être utilisé pour produire des pièces avec une gamme de matériaux, notamment les métaux, les céramiques et les composites. Cela en fait un procédé de fabrication polyvalent qui peut être utilisé dans diverses applications.

Production de pièces pour applications haute température ou haute pression

Le pressage isostatique est particulièrement utile dans la production de pièces utilisées dans des applications à haute température ou haute pression. Le processus contribue à améliorer l’intégrité structurelle et la durabilité de la pièce, la rendant plus fiable dans des conditions de travail extrêmes.

Réduction des défauts

Le pressage isostatique aide à réduire les défauts tels que les pores, les fissures et la ségrégation qui subsistent lors de la production de produits coulés. Ces défauts réduisent considérablement les performances, la durée de vie et la stabilité des matériaux. Le processus contribue à améliorer les propriétés mécaniques et la maniabilité des matériaux de fabrication additive.

En conclusion, le pressage isostatique est un procédé de fabrication polyvalent et efficace qui offre plusieurs avantages par rapport aux méthodes de pressage traditionnelles. La capacité à produire des géométries complexes, un degré élevé d'uniformité, une gamme de matériaux, la production de pièces pour des applications à haute température ou haute pression et la réduction des défauts sont quelques-uns des principaux avantages du pressage isostatique.

Conclusion

En conclusion, le pressage isostatique est un procédé de fabrication très efficace pour produire des pièces aux formes et caractéristiques internes complexes. Le processus implique la préparation de la poudre, le pressage isostatique à froid ou à chaud et le frittage. Les pièces pressées isostatiquement ont des propriétés mécaniques améliorées, une densité uniforme et résistent aux fissures et aux déformations. Même si le processus peut être coûteux, les avantages de la production de pièces de haute qualité aux géométries complexes en font un investissement rentable. Le pressage isostatique est couramment utilisé dans les industries aérospatiale, médicale et automobile.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique manuelle à froid CIP pour pastilles

Articles associés

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Guide complet du pressage isostatique : processus et fonctionnalités

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Sélection d'un équipement de pressage isostatique pour le moulage à haute densité

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec