Introduction

Table des matières

- Introduction

- Comprendre le pressage isostatique

- Pressage isostatique à froid (CIP)

- Pressage isostatique à chaud (HIP)

- Applications du HIP dans diverses industries

- Principes fondamentaux du processus et étapes de fabrication

- Rôle des conteneurs hermétiquement fermés

- Utilisation de gaz inertes comme fluide sous pression

- Atteinte de la densité grâce au HIP et sa dépendance à un contrôle minutieux de divers facteurs

- Exigence de poudres propres et sphériques et importance d’éviter la contamination

- Comparaison entre CIP et HIP

- Comparaison des capacités HIP avec d'autres méthodes de compactage

- Conclusion

Le pressage isostatique est une méthode de compactage qui offre des avantages uniques pour obtenir une densité uniforme et créer des formes complexes. Contrairement à d’autres méthodes de compactage, le pressage isostatique utilise des moules flexibles pour réduire la friction et permettre des conceptions complexes. Dans cet article de blog, nous approfondirons le concept de pressage isostatique et explorerons ses applications dans diverses industries. Nous comparerons également le pressage isostatique avec d’autres méthodes de compactage pour comprendre ses capacités et ses limites. Alors, si vous êtes curieux de découvrir le monde fascinant du pressage isostatique et les avantages qu'il peut apporter à votre entreprise, continuez à lire !

Comprendre le pressage isostatique

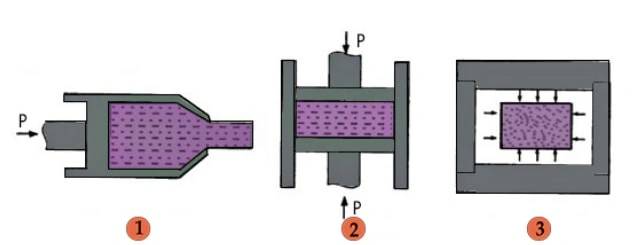

Concept de pressage isostatique

Le pressage isostatique est une technique de traitement des poudres qui utilise la pression d'un fluide pour compacter la pièce. Les poudres métalliques sont placées dans un récipient souple, qui fait office de moule pour la pièce. La pression du fluide est appliquée sur toute la surface extérieure du récipient, ce qui permet de presser et de former la poudre selon la géométrie correcte. Contrairement à d’autres processus qui exercent des forces sur la poudre via un axe, le pressage isostatique utilise la pression de partout.

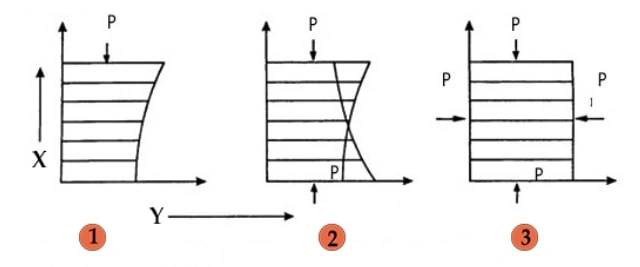

Avantages d'une densité uniforme

L’un des principaux avantages du pressage isostatique est la possibilité d’obtenir une densité uniforme au sein de la pièce compactée. Les méthodes de traitement conventionnelles entraînent souvent des variations de densité, notamment pour certaines pièces. Le pressage isostatique apporte une solution à ce problème en exerçant une pression totale, garantissant un compactage uniforme de la poudre. Cela conduit à une densité constante dans toute la pièce, ce qui est crucial pour ses performances et les propriétés du matériau.

Rôle des moules flexibles dans la réduction des frottements et permettant des formes complexes

Le pressage isostatique utilise des moules en élastomère flexibles au lieu de matrices rigides. La poudre est chargée dans le moule, qui est ensuite scellé et placé dans un récipient sous pression. La pression est appliquée via un liquide, permettant à la poudre d'être compactée dans des conditions hydrostatiques. Cela réduit ou élimine le frottement des parois de la matrice, ce qui se traduit par une plus grande précision des surfaces pressées.

De plus, l’utilisation de moules flexibles permet la réalisation de formes complexes. Le moule peut se conformer à des géométries complexes, ce qui est particulièrement avantageux pour les pièces aux formes irrégulières ou aux rapports épaisseur/diamètre élevés. La combinaison de moules flexibles et de pression totale dans le pressage isostatique permet la création de pièces complexes et formées avec précision.

Le pressage isostatique, qu'il soit à froid ou à chaud, offre de nombreux avantages en termes d'uniformité de la densité, d'utilisation des matériaux et de capacité à produire des pièces aux formes complexes. Bien qu'il existe des limites en termes de capacités de taille et de forme, le pressage isostatique reste une technique de compactage de poudre précieuse dans de nombreuses industries.

Pressage isostatique à froid (CIP)

Mécanisme de fonctionnement du CIP

Le pressage isostatique à froid (CIP) est une méthode de traitement de matériaux qui consiste à compacter des poudres en les enfermant dans un moule en élastomère. Ce moule est ensuite soumis à une pression liquide uniforme provenant de toutes les directions, comprimant les poudres et créant un solide très compact. Ce processus est basé sur la loi de Pascal, selon laquelle la pression appliquée à un fluide enfermé est transmise dans toutes les directions sans aucun changement d'amplitude.

Utilisation de membranes flexibles et de divers matériaux de moule

Le CIP utilise des moules en élastomère, tels que l'uréthane, le caoutchouc ou le chlorure de polyvinyle, qui ont une faible résistance à la déformation. Ces membranes flexibles permettent une répartition uniforme de la pression dans tout le moule, entraînant le compactage des poudres en une masse solide et homogène.

Limites de taille basées sur la taille du récipient sous pression

Les limites de taille du CIP sont déterminées par la capacité du récipient sous pression utilisé. Les équipements de pressage isostatique à froid sont disponibles dans une gamme de tailles, depuis les unités de laboratoire avec un petit diamètre intérieur jusqu'aux unités de plus de 2 m de large. Les niveaux de pression opérationnelle peuvent atteindre jusqu'à 900 MPa (130 000 psi).

Avantages des effets de friction minimisés

Par rapport au pressage à matrice, le pressage isostatique à froid offre l’avantage d’obtenir des densités plus uniformes grâce à des effets de frottement minimisés. Le moule flexible utilisé en CIP permet la compression des poudres sans les contraintes d'un outillage rigide. Il en résulte une répartition plus uniforme de la pression et un niveau de précision dimensionnelle plus élevé.

Limites par rapport au pressage

Bien que le pressage isostatique à froid offre des avantages tels que des densités uniformes et des effets de friction minimisés, il présente des limites par rapport au pressage à matrice. Le contrôle dimensionnel dans le CIP n'est généralement pas aussi strict qu'avec le pressage à l'emporte-pièce en raison de l'outillage flexible. Cependant, des éléments rigides peuvent être incorporés dans l'ensemble de moule pour produire des surfaces précises là où cela est souhaité.

Dans l’ensemble, le pressage isostatique à froid est une méthode polyvalente pour compacter des matériaux en poudre en masses solides homogènes. Il est couramment utilisé dans diverses industries, notamment les plastiques, la céramique, la métallurgie des poudres et les cibles de pulvérisation, offrant des avantages tels que des densités uniformes et des effets de friction minimisés. Cependant, il est important de prendre en compte les limites du CIP, telles que le contrôle dimensionnel et les limitations de taille basées sur la taille du récipient sous pression.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est une technique de fabrication qui utilise la chaleur et la pression pour améliorer les propriétés physiques des métaux et des céramiques. Il est couramment utilisé pour réduire la porosité et augmenter la densité des matériaux, améliorant ainsi les propriétés mécaniques.

Applications du HIP dans diverses industries

HIP est largement utilisé dans diverses industries pour différentes applications. Dans la métallurgie des poudres, il permet la compression de poudres métalliques à des températures et des pressions élevées, ce qui donne un produit avec une microstructure recuite homogène et un minimum d'impuretés. Ceci est particulièrement avantageux pour les composants aérospatiaux et autres applications critiques.

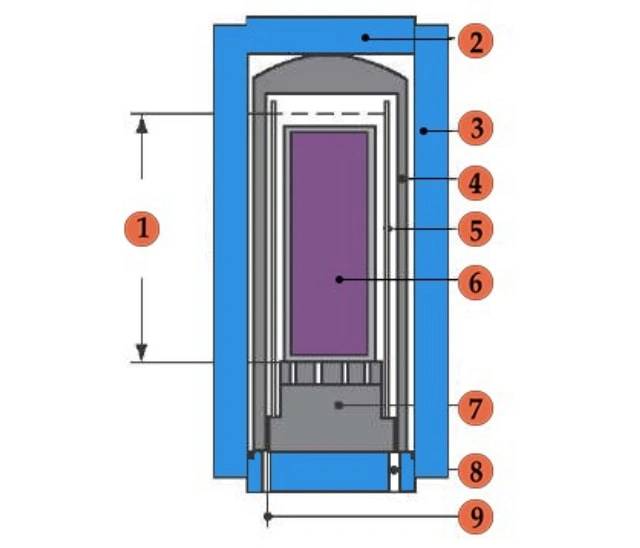

Principes fondamentaux du processus et étapes de fabrication

Au cours du HIP, les matériaux sont soumis à des températures et des pressions élevées dans un récipient sous pression. La température, la pression et la durée du processus sont contrôlées avec précision pour obtenir les propriétés souhaitées du matériau. Les pièces sont chauffées dans un gaz inerte, tel que l'argon, qui applique une pression uniforme dans toutes les directions. Cette pression rend le matériau « plastique », permettant aux vides de s’effondrer et aux surfaces de se lier par diffusion, ce qui donne une densité proche de la théorie.

Rôle des conteneurs hermétiquement fermés

Les conteneurs hermétiquement fermés jouent un rôle crucial dans le processus HIP. Ils garantissent que le fluide sous pression, généralement un gaz inerte, ne pénètre pas dans le matériau. Ceci est particulièrement important pour les pièces de fabrication additive, car la haute densité obtenue lors de la fabrication permet un traitement HIP sans capsule.

Utilisation de gaz inertes comme fluide sous pression

Les gaz inertes, tels que l'argon, sont couramment utilisés comme milieu sous pression dans le HIP. Ces gaz empêchent les réactions chimiques avec le matériau pendant le processus. L'application de chaleur et de pression aide à éliminer les petits espaces dans le matériau, augmentant ainsi la densité et garantissant une composition uniforme.

Atteinte de la densité grâce au HIP et sa dépendance à un contrôle minutieux de divers facteurs

HIP joue un rôle crucial dans l’obtention d’une densité matérielle élevée. En contrôlant soigneusement des facteurs tels que la température, la pression et la durée du processus, des vides dans le matériau s'effondrent et une liaison par diffusion se produit, ce qui donne une densité proche de la théorie. Le contrôle minutieux de ces facteurs est essentiel pour garantir les propriétés matérielles souhaitées.

Exigence de poudres propres et sphériques et importance d’éviter la contamination

Pour obtenir des résultats optimaux en HIP, des poudres propres et sphériques sont nécessaires. La contamination peut avoir un impact significatif sur le produit final, affectant ses propriétés mécaniques. Il est donc crucial d’éviter toute contamination et d’utiliser des poudres de haute qualité dans le processus HIP.

Dans l’ensemble, le pressage isostatique à chaud (HIP) est une technique de fabrication précieuse qui peut améliorer les propriétés physiques des métaux et des céramiques. En contrôlant soigneusement la température, la pression et la durée du processus, HIP peut réduire la porosité, augmenter la densité et améliorer les propriétés mécaniques des matériaux. Il a diverses applications dans des industries telles que l’aérospatiale, la métallurgie des poudres et la fabrication additive. Pour obtenir des résultats optimaux, il est essentiel d’utiliser des poudres propres et d’éviter toute contamination pendant le processus.

Comparaison entre CIP et HIP

Comparaison des tolérances dimensionnelles réalisables

Les processus CIP et HIP utilisent des constructions multi-matériaux. Le CIP utilise des coques en polymère avec des poudres céramiques, tandis que le HIP implique un boîtier en tôle d'acier doux soudé avec des alliages de métallurgie des poudres haut de gamme. Ces méthodes offrent la possibilité de prétraiter les constructions en une seule étape grâce à la fabrication additive multi-matériaux. Cette approche peut être particulièrement avantageuse pour produire de petites séries ou des prototypes, réduisant potentiellement les coûts de fabrication en permettant une complexité accrue des pièces avec moins d'étapes et de temps de traitement.

Potentiel de production de formes complexes

Le CIP est excellent pour produire des formes complexes grâce à sa capacité à créer des moules détaillés. D'autre part, HIP est couramment utilisé pour la densification de géométries complexes et de composants critiques. Il peut améliorer les propriétés mécaniques et l'uniformité des matériaux.

Possibilité de réaliser des surfaces nettes en incorporant des éléments rigides dans le moule

Le choix de la bonne méthode entre le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP) dépend des exigences de votre matériau, de l'application prévue et des propriétés souhaitées. Le CIP est idéal pour le façonnage préliminaire et les géométries simples. Il convient aux matériaux sensibles aux températures élevées car il s’agit d’un procédé à froid. D’un autre côté, le HIP nécessite des températures élevées pour sa diffusion et sa consolidation. HIP offre une solution complète pour améliorer les propriétés des matériaux, minimiser les défauts et obtenir des résultats de haute performance.

En fin de compte, le choix entre CIP et HIP dépendra des besoins spécifiques de votre projet et des résultats souhaités en termes de tolérances dimensionnelles, de complexité des formes et de propriétés des matériaux.

Comparaison des capacités HIP avec d'autres méthodes de compactage

Pourcentage de densification

Le pressage isostatique à chaud (HIP) est une méthode de compactage qui combine haute pression et haute température pour obtenir une densification et améliorer les propriétés par diffusion et consolidation. Cette méthode est particulièrement utile pour les matériaux nécessitant une intégrité structurelle améliorée, une porosité réduite et des propriétés mécaniques plus élevées. En comparaison, le pressage isostatique à froid (CIP) implique un compactage à froid utilisant une pression isostatique mais n'implique pas de températures élevées.

Applications basées sur la taille des pièces, leur complexité et leur niveau de densification

HIP est capable de fabriquer une large gamme de types de composants, y compris des composants métalliques de grande taille et massifs de forme quasi nette pesant jusqu'à 30 tonnes. Il peut également être utilisé pour produire de petits outils de coupe PM HSS ou même de très petites pièces telles que des brackets dentaires. Le CIP, quant à lui, est souvent utilisé pour le façonnage et la consolidation initiale de matériaux en poudre.

Impact de la taille, de la densité et des performances sur l'approche P/M

La taille, la densité et les performances d'un composant sont des facteurs clés qui dictent l'approche de la métallurgie des poudres (P/M). HIP est un procédé performant, de haute qualité et rentable pour la production de composants métalliques ou céramiques. Il est souvent utilisé en combinaison avec d'autres procédés PM tels que le moulage par injection de métal (MIM), le pressage et le frittage, ou les technologies de fabrication additive pour la densification des pièces et la production de barres ou de brames semi-finies. Le processus CIP peut également être combiné avec le HIP, connu sous le nom de CHIP, où la poudre libre est compactée à froid, puis frittée et enfin post-HIP pour obtenir des pièces entièrement denses.

Dans l'ensemble, HIP offre des capacités uniques en termes de pourcentage de densification, d'applications basées sur la taille et la complexité des pièces, ainsi que de l'impact de la taille, de la densité et des performances sur l'approche P/M. Il s’agit d’une méthode de compactage polyvalente et efficace pour produire des matériaux hautes performances dotés de propriétés mécaniques et d’une intégrité structurelle supérieures.

Conclusion

En conclusion, le pressage isostatique offre de nombreux avantages en termes d’obtention d’une densité uniforme et de création de formes complexes. Le pressage isostatique à froid (CIP) minimise les effets de friction et permet l'utilisation de divers matériaux de moule, tandis que le pressage isostatique à chaud (HIP) utilise des conteneurs hermétiquement fermés et des gaz inertes pour obtenir des composants à haute densité. Lors de la comparaison du CIP et du HIP, les tolérances dimensionnelles, la production de formes complexes et l'incorporation de la surface nette sont des facteurs importants à prendre en compte. De plus, lors de la comparaison du HIP avec d’autres méthodes de compactage, des facteurs tels que le pourcentage de densification, la taille et la complexité des pièces ainsi que l’impact sur les performances doivent être pris en compte. Dans l’ensemble, le pressage isostatique s’avère être une méthode de compactage polyvalente et efficace pour diverses industries.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Articles associés

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Comprendre le pressage isostatique : Processus, avantages, limites et applications

- Sélection d'un équipement de pressage isostatique pour le moulage à haute densité

- Qu'est-ce qu'une machine de pressage isostatique