Structure et matériaux du four

Séries verticale et horizontale

Les fours à vide se distinguent par leur conception structurelle distincte, principalement classée en séries verticales et horizontales. Chaque série offre des avantages opérationnels uniques et est conçue pour répondre à des besoins industriels spécifiques.

Série verticale

Dans la série verticale, le mécanisme de levage en cloche est une caractéristique commune. Cette conception permet une distribution et un confinement efficaces de la chaleur, ce qui en fait la solution idéale pour les processus nécessitant un contrôle précis de la température. L'orientation verticale facilite également le chargement et le déchargement des matériaux, ce qui réduit le temps de traitement et améliore la productivité.

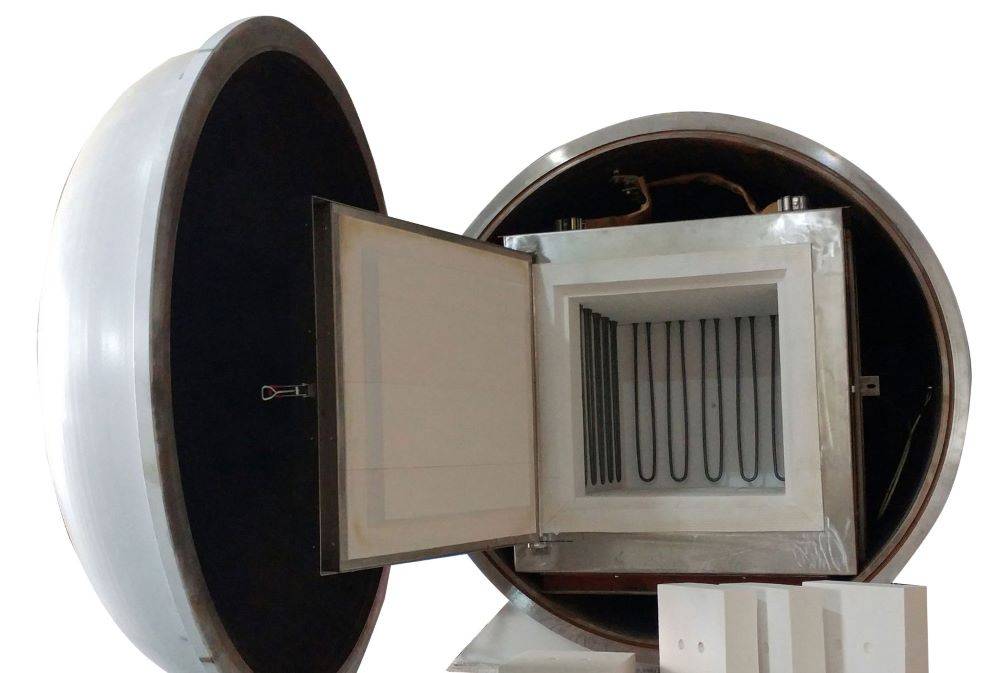

Série horizontale

La série horizontale, quant à elle, se caractérise par des structures à porte unique, qui offrent un point d'accès plus direct pour les pièces de grande taille. Cette conception est particulièrement avantageuse pour les applications impliquant des matériaux volumineux ou de forme irrégulière. La configuration horizontale simplifie également l'intégration de composants supplémentaires, tels que les systèmes de manutention automatisés, ce qui permet de rationaliser davantage le processus de production.

Les deux séries font partie intégrante de la polyvalence et de l'efficacité des fours à vide, chacune répondant à des exigences opérationnelles et à des normes industrielles différentes.

Matériaux du corps du four

Lors de la sélection d'un four sous vide, le choix des matériaux du corps du four est une décision critique qui peut avoir un impact significatif sur les performances et la longévité de l'équipement. Les options courantes comprennent l'acier inoxydable, l'acier au carbone et une combinaison des deux matériaux dans une structure à double refroidissement par eau. Chacun de ces matériaux offre des avantages distincts et convient à des exigences opérationnelles différentes.

-

Acier inoxydable: Connu pour sa résistance à la corrosion et son attrait esthétique, l'acier inoxydable est souvent préféré dans les environnements où la propreté et la durabilité sont primordiales. Il est particulièrement adapté aux applications impliquant des processus à haute température qui nécessitent une atmosphère stable et inerte.

-

Acier au carbone: Ce matériau est apprécié pour sa résistance et sa rentabilité. L'acier au carbone est idéal pour les applications où le four est soumis à de fortes contraintes mécaniques et où l'environnement opérationnel n'exige pas la résistance à la corrosion de l'acier inoxydable.

-

Structure à double refroidissement par eau: Combinant l'acier inoxydable et l'acier au carbone, cette conception hybride tire parti des atouts des deux matériaux. La coque extérieure est généralement en acier au carbone pour assurer l'intégrité structurelle, tandis que le revêtement intérieur est en acier inoxydable pour assurer la résistance à la corrosion. Cette configuration comprend également un système de refroidissement par eau qui aide à dissiper la chaleur et à protéger l'intégrité structurelle du four.

Le choix du matériau approprié pour le corps du four implique un examen minutieux de l'environnement opérationnel, des types de processus pour lesquels le four sera utilisé et de la durée de vie prévue de l'équipement.

Chauffage et isolation

Méthodes de chauffage

Le chauffage des fours à vide peut être réalisé par deux méthodes principales : le chauffage par résistance et le chauffage par induction. Chaque méthode présente des avantages uniques et convient à des exigences opérationnelles et à des besoins de traitement des matériaux différents.

Chauffage par résistance

Le chauffage par résistance repose sur le principe de la résistance électrique pour générer de la chaleur. Les matériaux couramment utilisés pour les éléments de chauffage par résistance sont le molybdène, le tungstène et le graphite. Ces matériaux sont choisis en fonction de leur capacité à supporter des températures élevées sans dégradation significative. Par exemple, le molybdène est apprécié pour son point de fusion élevé et son excellente conductivité thermique, ce qui en fait un matériau idéal pour les applications nécessitant des températures allant jusqu'à 2000°C. De même, le tungstène, dont le point de fusion est encore plus élevé, convient aux processus exigeant des températures supérieures à 2000°C. Le graphite, quant à lui, offre un équilibre entre la résistance aux hautes températures et la rentabilité, ce qui en fait un choix polyvalent pour une large gamme d'applications.

Chauffage par induction

Le chauffage par induction, quant à lui, utilise l'induction électromagnétique pour chauffer les matériaux conducteurs. Cette méthode est particulièrement efficace pour les applications nécessitant un chauffage rapide et localisé, comme dans le cas des processus de forgeage et de recuit des métaux. Le choix des matériaux pour les bobines de chauffage par induction est moins critique que pour le chauffage par résistance, car l'accent est mis sur la conductivité du matériau et l'efficacité de la conception de la bobine d'induction. Toutefois, des matériaux comme le cuivre et l'aluminium sont couramment utilisés en raison de leur conductivité électrique élevée et de leur coût relativement faible.

Les deux méthodes de chauffage ont leurs cas d'utilisation spécifiques et sont sélectionnées en fonction de la température maximale requise, du type de matériau traité et de la vitesse de chauffage souhaitée. Il est essentiel de comprendre ces nuances pour optimiser les performances et la longévité d'un four à vide.

Types d'isolation

L'isolation des fours à vide est un élément essentiel pour maintenir la température requise et éviter les pertes de chaleur. On peut la classer en deux grandes catégories : l'isolation entièrement métallique et l'isolation composite.

L'isolation entièrement métallique implique généralement l'utilisation de métaux à haute performance tels que l'acier inoxydable résistant à la chaleur et l'écran de molybdène. Ces matériaux sont choisis pour leur excellente conductivité thermique et leur résistance aux températures élevées, ce qui permet au four de fonctionner efficacement même dans des conditions extrêmes.

Isolation compositeL'isolation composite, quant à elle, combine différents matériaux pour optimiser les performances thermiques. Ce type d'isolation comprend souvent un mélange de fibres et d'autres matériaux non métalliques qui offrent une résistance thermique supérieure. Par exemple, les fibres céramiques sont couramment utilisées en raison de leur capacité à supporter des températures élevées tout en conservant une faible conductivité thermique. Cette combinaison de matériaux permet d'obtenir une solution d'isolation plus polyvalente et plus efficace, adaptée aux besoins spécifiques des différentes applications des fours à vide.

Système de vide et contrôle

Composants du système à vide

Le système de vide d'un four à vide est un ensemble complexe de composants conçus pour maintenir le niveau de vide souhaité. Ce système comprend généralement une variété de pompes telles que des pompes ioniques, turbomoléculaires, mécaniques et autres, chacune remplissant une fonction spécifique dans le processus de vide. Ces pompes sont reliées entre elles par un réseau de vannes et de tuyauteries, qui sont essentielles pour contrôler le flux de gaz et maintenir l'intégrité du vide.

Principaux composants du système de vide

-

Pompes: Au cœur du système de vide, des pompes telles que les pompes mécaniques, les pompes de surpression, les pompes à diffusion et les pompes turbomoléculaires sont essentielles pour créer et maintenir le vide. Chaque type de pompe a son propre mécanisme et sa propre application, ce qui permet au système d'atteindre efficacement les niveaux de vide requis.

-

Les vannes: Les vannes jouent un rôle essentiel dans la régulation du flux de gaz à l'intérieur du système. Les types de vannes comprennent les vannes d'isolation du vide poussé, les vannes de dégagement du vide et les vannes d'inversion, chacune étant conçue pour gérer différents aspects du processus de vide.

-

Collecteurs de tuyauterie: Les collecteurs de tuyauterie relient les différents composants du système de vide, assurant un flux continu de gaz. Ces collecteurs sont placés stratégiquement pour optimiser les performances du système et maintenir l'intégrité du vide.

-

Équipement de mesure du vide: Une mesure précise du niveau de vide est essentielle pour un contrôle efficace. Les équipements tels que les jauges à vide et les compteurs de molécules fournissent des données en temps réel, permettant aux opérateurs d'ajuster les paramètres du système en fonction des besoins.

Composants des pompes à vide

-

Tête de pompe: La tête de pompe est le composant central d'une pompe à vide, abritant le mécanisme responsable de la création du vide. Le matériau utilisé pour la tête de pompe varie en fonction de l'application et des exigences spécifiques.

-

Moteur: Le moteur alimente la tête de pompe et lui permet de fonctionner efficacement. Le choix du moteur est essentiel pour garantir l'efficacité et la longévité de la pompe.

-

Orifices d'entrée et de sortie: Ces orifices sont essentiels pour connecter la pompe au système de vide et à l'atmosphère, respectivement. L'alignement et l'étanchéité de ces orifices sont essentiels au maintien du vide.

-

Jauge à vide: La jauge à vide mesure la pression à l'intérieur du système, fournissant aux opérateurs les informations nécessaires pour ajuster le niveau de vide en temps réel.

En comprenant les subtilités de ces composants, on peut mieux apprécier la complexité et la précision requises pour faire fonctionner efficacement un four à vide.

Contrôle de la température et du vide

Le contrôle de la température dans les fours à vide est méticuleusement géré par des contrôleurs intelligents avancés, qui assurent une régulation précise du processus de chauffage. Ces contrôleurs sont souvent intégrés à des mécanismes de sécurité en cas de surchauffe, permettant des réglages manuels numériques pouvant aller de 0°F à 3100°F, et utilisant des thermocouples de type S pour des relevés de température précis.

La mesure du vide, quant à elle, repose sur des instruments sophistiqués tels qu'un contrôleur de jauge à vide à stations multiples. Ce contrôleur peut surveiller la chambre et le système de pompage à l'aide de thermocouples et de jauges de Penning (cathode froide). En fournissant des points de consigne dédiés, il garantit que toutes les fonctions critiques du processus liées au vide sont contrôlées avec précision, préservant ainsi l'intégrité et la précision de l'environnement sous vide.

La synergie entre le contrôle de la température et du vide est cruciale pour la conformité du processus. L'intégration de ces systèmes permet des ajustements en temps réel, garantissant que les niveaux de température et de vide restent dans les limites des paramètres spécifiés, optimisant ainsi l'efficacité et la fiabilité globales du fonctionnement du four à vide.

Surveillance et contrôle des processus

Dans les systèmes de fours à vide, l'intégration de technologies avancées de surveillance et de contrôle est cruciale pour garantir des opérations efficaces et précises.Les enregistreurs etautomates programmables (PLC) jouent un rôle central dans ce domaine, offrant une gamme de modes opérationnels pour répondre aux différents besoins industriels. Ces appareils permettent de capturer et d'analyser des données en temps réel, facilitant ainsi la prise de décisions éclairées et améliorant l'efficacité des processus.

Les modes opérationnels disponibles sont les suivantsmanuel,semi-automatiquesemi-automatiqueautomatique entièrement automatique. Chaque mode répond à différents niveaux d'intervention humaine et d'automatisation, ce qui permet de gérer avec souplesse des processus complexes. Par exemple, en mode manuel, les opérateurs conservent un contrôle total sur le processus, ce qui en fait un mode idéal pour les situations nécessitant une surveillance humaine immédiate. À l'inverse, le mode entièrement automatique minimise l'intervention humaine et s'appuie sur des instructions préprogrammées pour exécuter les tâches de manière autonome, ce qui est particulièrement avantageux pour les opérations répétitives et de haute précision.

En outre, l'utilisation d'automates programmables garantit que le système peut s'adapter à divers scénarios opérationnels, fournissant ainsi un cadre robuste pour le contrôle des processus. Ces contrôleurs sont conçus pour gérer des logiques et des séquences complexes, garantissant que le four à vide fonctionne selon des paramètres prédéfinis, ce qui maintient la cohérence et la fiabilité du processus.

En résumé, la combinaison d'enregistreurs et d'automates programmables, ainsi que la flexibilité offerte par les différents modes opérationnels, améliorent considérablement les capacités de surveillance et de contrôle des fours à vide, contribuant ainsi à améliorer l'efficacité et la précision du processus.

Caractéristiques de sécurité et de protection

Systèmes d'alarme et de protection

La sécurité d'un four sous vide est primordiale, et elle est assurée par un système d'alarme et de protection complet. Ce système est conçu pour surveiller les risques potentiels, tels que les surchauffes, les pénuries d'eau, les dysfonctionnements des pompes et d'autres anomalies, et pour y répondre.

Principaux éléments des systèmes d'alarme et de protection

- Protection contre les surchauffes: Des capteurs surveillent en permanence la température du four, déclenchant des alarmes et des protocoles de sécurité si la température dépasse des limites prédéfinies.

- Détection de manque d'eau: Des systèmes sont en place pour détecter toute pénurie d'eau, qui est cruciale pour le refroidissement des composants du four. Des alertes immédiates sont émises pour éviter toute surchauffe et tout dommage potentiel.

- Surveillance des pompes: Des contrôles réguliers sont effectués sur les pompes à vide pour s'assurer qu'elles fonctionnent correctement. Tout problème au niveau des pompes peut entraîner une perte de vide, ce qui est essentiel pour le fonctionnement du four.

- Détection des anomalies générales: Au-delà des protections spécifiques, le système est équipé de capacités générales de détection des anomalies. Cela permet d'identifier et de traiter rapidement tout comportement inhabituel au sein du four.

En intégrant ces fonctions de sécurité avancées, les fours à vide fournissent un environnement robuste pour les processus à haute température, assurant à la fois la longévité de l'équipement et la sécurité de l'opérateur.

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de traitement thermique sous vide au molybdène

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de traitement thermique sous vide graphite 2200 ℃

Articles associés

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four

- L'ingénierie du néant : pourquoi les fours sous vide définissent l'intégrité des matériaux

- L'art du vide : quand la précision compte plus que la puissance

- Science des matériaux avec le four à vide de laboratoire

- Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.