Entretien et efficacité

Isolation et étanchéité

Le maintien de l'intégrité de l'isolation autour du four basculant est primordial pour garantir une efficacité optimale. Ce processus implique une inspection méticuleuse et, si nécessaire, le remplacement de divers matériaux d'étanchéité. Les principaux éléments qui nécessitent une attention régulière sont les suivants :

- Joints de sable: Ils sont essentiels pour empêcher les pertes de chaleur et maintenir la température interne du four. Au fil du temps, les joints de sable peuvent se dégrader en raison des cycles thermiques constants, ce qui rend leur remplacement indispensable.

- Ruban tétine en fibre de verre: Ce matériau souple est utilisé pour sceller les joints et les espaces, empêchant ainsi les fuites de chaleur. Des contrôles réguliers permettent de s'assurer que le ruban reste intact et efficace.

- Tapis de fibres isolantes: Ces nattes constituent une importante couche d'isolation, protégeant la structure du four des températures élevées. Les tapis endommagés ou usés doivent être remplacés rapidement pour maintenir l'efficacité de l'appareil.

Pour rationaliser le processus d'entretien, il est conseillé d'établir un calendrier d'inspection systématique de ces matériaux. Cette approche proactive permet non seulement d'améliorer l'efficacité du four, mais aussi de prolonger sa durée de vie, réduisant ainsi les coûts d'exploitation à long terme.

Simplifier les réparations grâce à l'IA

L'intégration d'un logiciel d'IA, tel que QMULUS, dans les routines d'entretien des fours représente une avancée significative pour garantir à la fois l'efficacité et la qualité du processus. Cette technologie avancée est conçue pour surveiller méticuleusement les paramètres critiques, notamment le débit de gaz, le courant électrique et les performances du moteur, fournissant en temps réel des informations essentielles au maintien d'un fonctionnement optimal du four.

Grâce à l'IA, les opérateurs peuvent détecter rapidement les anomalies et prévoir les problèmes potentiels avant qu'ils ne se transforment en réparations coûteuses. Par exemple, les fluctuations du débit de gaz peuvent être immédiatement signalées, ce qui permet d'effectuer des ajustements rapides pour éviter les interruptions du processus de chauffage. De même, la surveillance des données relatives aux moteurs permet d'identifier les signes d'usure et de garantir que les moteurs sont entretenus ou remplacés avant qu'ils ne tombent en panne, ce qui permet de maintenir une performance constante de la chaudière.

En outre, les systèmes pilotés par l'IA offrent des capacités d'analyse prédictive qui vont au-delà de la maintenance réactive. Ces systèmes peuvent analyser les données historiques pour prévoir les besoins de maintenance, optimiser la programmation des réparations et réduire les temps d'arrêt. Cette approche proactive permet non seulement d'améliorer la fiabilité des opérations des fours, mais aussi de réaliser d'importantes économies en minimisant les activités de maintenance non planifiées.

En résumé, l'adoption de l'IA dans la maintenance des fours rationalise les processus de réparation, assure une efficacité continue et améliore la qualité globale des opérations de chauffage et de traitement.

Meilleures pratiques opérationnelles

Optimiser les réglages de pression

Pour garantir des performances optimales et prévenir les problèmes opérationnels, il est essentiel de maintenir les pressions atmosphériques des fours légèrement au-dessus des niveaux ambiants. En règle générale, cela implique de régler la pression entre0,25 - 0,35 pouces de colonne d'eau. Cette fourchette est utile dans plusieurs domaines clés :

-

Prévention des problèmes de contrôle du carbone: En maintenant une légère pression positive, vous pouvez éviter l'entrée d'air ambiant, qui pourrait perturber l'équilibre du carbone dans le four. Ceci est crucial pour des procédés tels que la cémentation, où un contrôle précis du potentiel de carbone est nécessaire pour obtenir les propriétés souhaitées du matériau.

-

Minimiser les fluctuations opérationnelles: Un réglage stable de la pression réduit le risque de changements soudains dans les conditions du four, qui peuvent entraîner des cycles de chauffage et de refroidissement incohérents. Cette stabilité est essentielle pour maintenir la qualité et l'uniformité des pièces traitées.

-

Amélioration de la sécurité: Un environnement à pression contrôlée contribue également à la sécurité globale de l'opération. Il permet de gérer le flux de gaz et d'éviter la formation d'atmosphères dangereuses à l'intérieur du four.

En résumé, un réglage précis de la pression dans cette plage permet non seulement d'optimiser les performances du four, mais aussi de garantir un fonctionnement plus sûr et plus fiable.

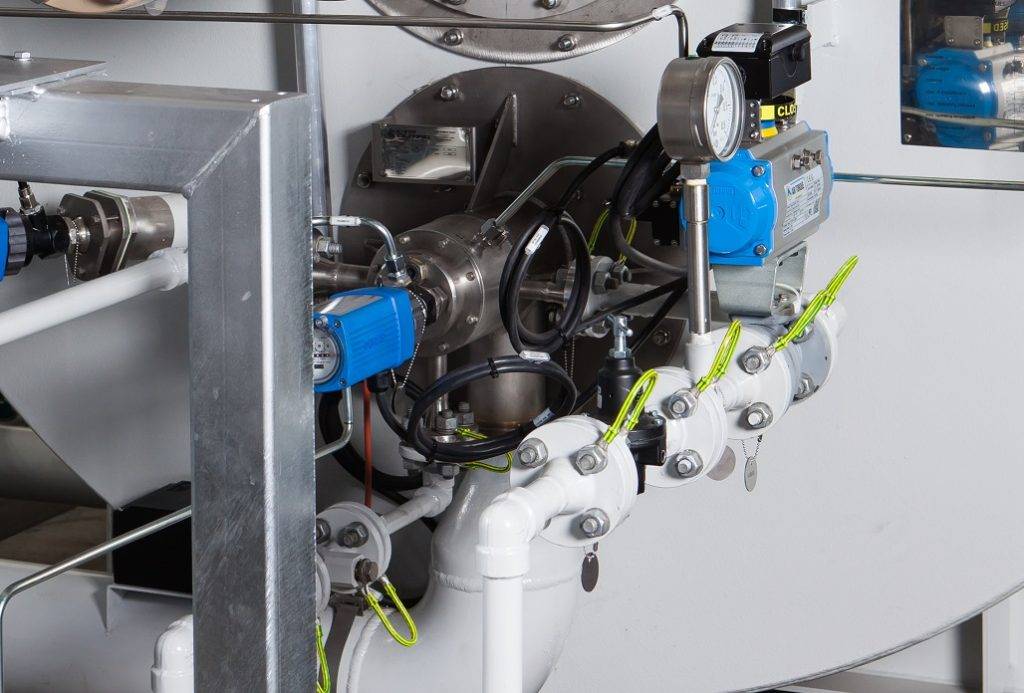

Sécurité des systèmes à brûleurs multiples

Lorsqu'il s'agit de garantir la sécurité des systèmes de combustion à plusieurs brûleurs, l'intégration de mécanismes de sécurité avancés est primordiale. Un système à plusieurs brûleurs est conçu pour répartir le processus de combustion sur plusieurs brûleurs, ce qui améliore l'efficacité et réduit la charge sur les brûleurs individuels. Toutefois, cette répartition nécessite également des protocoles de sécurité robustes pour gérer les défaillances potentielles.

Le mécanisme de verrouillage, qui arrête automatiquement tous les brûleurs en cas de défaillance d'un seul d'entre eux, est un élément de sécurité essentiel de ces systèmes. Cette mesure proactive permet d'éviter qu'un problème mineur ne se transforme en un risque majeur pour la sécurité. Par exemple, si un brûleur tombe en panne, les autres brûleurs risquent d'être surchargés et de provoquer une surchauffe, voire une panne catastrophique. En arrêtant l'ensemble du système, le verrouillage garantit que le risque d'incendie, d'explosion ou d'autres conditions dangereuses est réduit au minimum.

En outre, les systèmes modernes à brûleurs multiples sont souvent équipés d'outils de surveillance et de diagnostic en temps réel. Ces outils évaluent en permanence les performances de chaque brûleur, fournissant aux opérateurs un retour d'information immédiat et permettant des interventions opportunes. Par exemple, les capteurs peuvent détecter des fluctuations du débit de gaz, des écarts de température ou des schémas de combustion anormaux, ce qui déclenche le système de verrouillage si nécessaire. Ce niveau de surveillance renforce non seulement la sécurité, mais contribue également à l'efficacité et à la fiabilité globales du système.

En résumé, la sécurité des systèmes de combustion à brûleurs multiples est renforcée par l'intégration de mécanismes de verrouillage et d'outils de surveillance avancés. Ces caractéristiques garantissent que toute défaillance potentielle est rapidement traitée, ce qui permet de maintenir l'intégrité et la sécurité de l'ensemble du système.

Dépannage et sécurité

Détection de flamme et sécurité

Les systèmes de détection de flamme font partie intégrante de la gestion de l'alimentation en combustible et de la prévention des conditions dangereuses pendant le processus de combustion. Ces systèmes sont conçus pour surveiller la présence d'une flamme en temps réel, ce qui permet d'identifier et de traiter rapidement toute anomalie. Ce faisant, ils jouent un rôle crucial dans le maintien de la sécurité dans l'environnement du four.

L'un des principaux composants d'un système de détection de flamme est le capteur de flamme, qui peut être de nature optique ou ionisante. Les capteurs optiques détectent la présence d'une flamme en mesurant la lumière émise par le processus de combustion, tandis que les capteurs ionisants détectent les changements de conductivité électrique provoqués par la flamme. Ces deux types de capteurs sont essentiels pour fournir un retour d'information précis et opportun au système de contrôle.

Outre la détection des flammes, ces systèmes gèrent également l'alimentation en combustible. Si une flamme est détectée, le système veille à ce que la quantité appropriée de combustible soit fournie pour maintenir le processus de combustion. Toutefois, si aucune flamme n'est détectée, le système coupe immédiatement l'alimentation en combustible afin d'éviter tout risque potentiel, tel qu'une explosion ou un incendie.

Pour améliorer encore la sécurité, de nombreux systèmes modernes de détection de flamme sont intégrés à des dispositifs de sécurité avancés. Par exemple, un système de combustion à plusieurs brûleurs peut être équipé d'un dispositif de sécurité qui arrête tous les brûleurs en cas de défaillance de l'un d'entre eux, empêchant ainsi toute combustion incontrôlée. Cette approche proactive garantit que l'ensemble du système reste sûr et opérationnel à tout moment.

En outre, l'entretien et l'étalonnage réguliers des systèmes de détection de flamme sont essentiels pour garantir leur précision et leur fiabilité. Cela comprend des contrôles périodiques des capteurs, des systèmes de contrôle et des dispositifs de sécurité, ainsi que le remplacement de tout composant usé ou endommagé. En respectant ces pratiques de maintenance, les opérateurs peuvent s'assurer que leurs systèmes de détection de flamme sont toujours prêts à répondre à tout danger potentiel.

En résumé, les systèmes de détection de flamme sont un élément essentiel de la sécurité dans les opérations de chauffage. En surveillant en permanence le processus de combustion et en gérant l'alimentation en combustible, ces systèmes contribuent à prévenir les conditions dangereuses et à assurer la sécurité générale de l'installation.

Contrôle de la cémentation

Pour dépanner et contrôler efficacement les atmosphères de cémentation, il est essentiel de respecter un test en 11 étapes. Ce processus méticuleux garantit que le potentiel de carbone est maintenu avec précision, ce qui permet d'éviter les problèmes critiques tels que les fuites d'oxydation et les défauts de surface. Le potentiel de carbone, qui devrait idéalement se situer entre 0,8 % et 1,2 %, est influencé par plusieurs facteurs :

- Le type d'acier: Différents aciers nécessitent des potentiels de carbone différents pour obtenir des résultats optimaux.

- Température de cémentation: La température du procédé a un impact significatif sur le taux d'absorption du carbone et les propriétés finales de la couche cémentée.

Un mauvais contrôle du potentiel de carbone peut entraîner une série de problèmes, notamment

- Austenite retenue: Un excès de carbone peut entraîner la rétention d'austénite, ce qui réduit la dureté.

- Oxydation des joints de grains: Elle peut affaiblir le matériau et entraîner des fissures intergranulaires.

- Fissuration superficielle: Des niveaux élevés de carbone peuvent entraîner une fragilisation et une fissuration de la surface.

- Faible dureté de surface: Une absorption inadéquate du carbone entraîne une dureté insuffisante, ce qui affecte la résistance à l'usure.

- Réseau de carbure: Une formation excessive de carbure peut dégrader les propriétés du matériau.

Outre l'amélioration de la dureté de la surface, la cémentation augmente considérablement la résistance à l'usure et la résistance à la fatigue. Elle est particulièrement efficace pour les aciers à faible teneur en carbone (0,05 % à 0,3 % de carbone) et peut être appliquée à des pièces de complexité variable. Les températures courantes pour la cémentation vont de 1200°F à 1600°F, généralement en utilisant des fours endothermiques avec des processus de trempe à l'huile et de revenu à l'air. Les matériaux courants comprennent des aciers comme le 12L14, le 1018 et le 8620, chacun nécessitant des paramètres de traitement spécifiques pour obtenir les résultats souhaités.

En suivant rigoureusement le test en 11 étapes et en tenant compte de ces facteurs, les opérateurs peuvent assurer un contrôle précis du processus de cémentation, ce qui permet d'obtenir des pièces durables et de haute qualité adaptées aux applications prévues.

Sécurité de la flamme et purge

Assurer la sécurité de la flamme est un aspect critique de l'exploitation des chauffages ou des fours, en particulier dans les environnements où des gaz combustibles sont présents. Le processus de purge consiste à introduire une quantité d'air suffisante dans le système pour effectuer quatre changements d'air. Ce processus de purge rigoureux permet d'éliminer efficacement tout gaz combustible résiduel susceptible de s'être accumulé à l'intérieur de l'appareil de chauffage ou du four. Ce faisant, il réduit considérablement le risque d'inflammation accidentelle lorsqu'une source d'inflammation est introduite ultérieurement.

Pour ce faire, les opérateurs doivent surveiller attentivement le flux d'air et s'assurer que chaque renouvellement d'air est complet et approfondi. Cela permet non seulement de renforcer la sécurité de l'opération, mais aussi de maintenir l'intégrité et l'efficacité du système de chauffage. L'approche méticuleuse de la purge souligne l'importance des mesures préventives pour garantir un environnement de travail sûr.

Entretien du système et documentation

Contrôles réguliers des fours

L'inspection régulière des revêtements de four est essentielle pour maintenir l'intégrité et l'efficacité de vos systèmes de chauffage à air et à atmosphère. Ce contrôle de routine doit se concentrer sur l'identification des signes de surchauffe et de déformation, qui peuvent compromettre la stabilité structurelle du four. La surchauffe entraîne souvent le ramollissement et la déformation des revêtements, ce qui peut perturber l'équilibre thermique à l'intérieur du four.

En outre, il est essentiel de procéder à un examen méticuleux des fissures à proximité des soudures. Ces fissures peuvent servir de points d'entrée pour les contaminants, entraînant des fuites potentielles et des inefficacités opérationnelles. En identifiant et en traitant ces problèmes à un stade précoce, vous pouvez éviter des réparations plus importantes et plus coûteuses. Une approche proactive de l'entretien des fours permet non seulement de garantir la longévité de votre équipement, mais aussi d'améliorer l'efficacité globale et la qualité de vos opérations.

| Points forts de l'inspection | Problèmes potentiels | Mesures préventives |

|---|---|---|

| Surchauffe | Ramollissement, déformation | Surveillance régulière, contrôle de la température |

| Fissures près des soudures | Fuites, contaminants | Examen approfondi, réparations opportunes |

En intégrant ces vérifications à votre programme d'entretien régulier, vous pouvez réduire considérablement le risque de pannes inattendues et vous assurer que votre appareil de chauffage fonctionne de manière optimale.

Documentation des réglages du système

Il est essentiel de tenir des registres détaillés des paramètres critiques du système, tant pour le dépannage que pour l'entretien préventif. Ces registres doivent comprendre des paramètres clés tels que les points de consigne des compteurs, les entraînements de fréquence des ventilateurs/pompes/moteurs et les réglages des clapets d'évacuation des gaz de combustion. En documentant ces paramètres, les techniciens peuvent rapidement identifier les écarts par rapport aux conditions de fonctionnement standard, ce qui peut considérablement aider à diagnostiquer les problèmes.

Par exemple, la tenue d'un registre des réglages des variateurs de fréquence des moteurs peut aider à détecter des irrégularités dans les performances des moteurs. Si un moteur commence à fonctionner à une fréquence différente de la norme documentée, cela peut indiquer un problème potentiel tel que l'usure des roulements ou des problèmes d'alimentation électrique. De même, le suivi des réglages des clapets de gaz d'échappement peut fournir des indications sur l'efficacité du processus de combustion, en aidant à identifier les blocages ou les fuites dans le système d'échappement.

En outre, ces enregistrements constituent une référence précieuse pour les activités de maintenance préventive. En comparant les réglages actuels aux données historiques, les équipes de maintenance peuvent identifier des tendances et prévoir quand certains composants devront être entretenus ou remplacés. Cette approche proactive permet non seulement d'améliorer la fiabilité du système, mais aussi de réduire les temps d'arrêt et les coûts d'exploitation.

En résumé, la documentation méticuleuse des réglages du système est une pratique essentielle qui garantit le bon fonctionnement et l'efficacité des systèmes de fours à air et à atmosphère.

Assurance qualité

Dureté des pièces cémentées

Pour résoudre les problèmes de dureté des pièces cémentées, il est essentiel de surveiller et de contrôler méticuleusement plusieurs facteurs critiques. Commencez par examiner minutieusement les données du procédé pour vous assurer que les paramètres de cémentation correspondent aux spécifications souhaitées. Il s'agit notamment de vérifier la plage de température, qui se situe généralement entre 1200°F et 1600°F, et de confirmer l'utilisation d'équipements appropriés tels que les fours endothermiques et les trempeuses à l'huile.

Il faut ensuite évaluer le générateur d'atmosphère et l'atmosphère du four. La composition de l'atmosphère doit être contrôlée avec précision pour obtenir un potentiel de carbone optimal, ce qui est essentiel pour améliorer la dureté de la surface, la résistance à l'usure et la résistance à la fatigue. Des matériaux courants tels que l'acier 12L14, l'acier 1018 et l'acier 8620 sont souvent utilisés en raison de leur aptitude à la cémentation.

| Facteur | Importance |

|---|---|

| Données du processus | Veille à ce que les paramètres soient conformes aux spécifications |

| Température | 1200°F à 1600°F ; critique pour la cémentation |

| Générateur d'atmosphère | Contrôle la composition de l'atmosphère pour un potentiel de carbone optimal |

| Atmosphère du four | Doit être cohérente pour éviter les problèmes de dureté |

| Contrôleur de potentiel de carbone | Assure des niveaux de carbone corrects pour les propriétés souhaitées |

La prévention des fuites dans le système est une autre étape essentielle. Les fuites peuvent perturber la composition de l'atmosphère, entraînant une dureté irrégulière et d'autres problèmes de qualité. Des inspections et un entretien réguliers du four et de ses composants sont nécessaires pour identifier et corriger rapidement toute fuite potentielle.

En traitant systématiquement ces facteurs, vous pouvez vous assurer que les pièces cémentées atteignent la dureté et les caractéristiques de performance souhaitées, améliorant ainsi leur durabilité et leur adéquation aux applications prévues.

Dépannage de la sonde de fixation du carbone

Lorsque vous rencontrez des problèmes avec la sonde de fixation du carbone, il est impératif d'éviter de l'enlever à la hâte sans procéder à un diagnostic approfondi. Au lieu de cela, il faut utiliser diverses méthodes de diagnostic pour évaluer le fonctionnement de la sonde alors qu'elle reste solidement installée dans le four. Cette approche permet non seulement d'obtenir une évaluation plus précise, mais aussi d'éviter de perturber inutilement le fonctionnement du four.

Pour dépanner efficacement la sonde de fixation du carbone, suivez les étapes suivantes :

-

Inspection visuelle: Effectuez un contrôle visuel de l'extérieur de la sonde pour détecter tout signe de dommage ou d'usure. Il peut s'agir de fissures, de décoloration ou d'autres anomalies susceptibles d'indiquer un problème.

-

Contrôle de la température: Utilisez des thermocouples pour contrôler la température autour de la sonde. Des variations importantes de température peuvent suggérer des problèmes de performance ou de positionnement de la sonde.

-

Test électrique: Effectuez des tests électriques pour vérifier la résistance de la sonde et vous assurer qu'elle se situe dans la plage spécifiée. Des écarts par rapport aux valeurs standard peuvent indiquer des dysfonctionnements potentiels.

-

Analyse de l'atmosphère: Analysez l'atmosphère du four pour vous assurer qu'elle est propice à une bonne fixation du carbone. Cela implique de vérifier le potentiel de carbone et de s'assurer que l'atmosphère est exempte de contaminants susceptibles d'interférer avec le fonctionnement de la sonde.

-

Examen des données historiques: Examinez les données historiques des inspections et des activités de maintenance précédentes afin d'identifier les tendances ou les schémas susceptibles d'être liés au problème actuel.

En abordant systématiquement ces aspects, vous pouvez diagnostiquer et résoudre plus efficacement les problèmes liés à la sonde de fixation du carbone, ce qui garantit l'efficacité et la fiabilité continues de votre système de four à air et à atmosphère.

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée à bande transporteuse

Articles associés

- Comment les fours à atmosphère contrôlée améliorent la qualité et la cohérence du traitement thermique

- Explorer l'utilisation d'un four à chambre pour des applications industrielles et de laboratoire

- Le saboteur silencieux de votre four : pourquoi votre traitement thermique échoue et comment y remédier

- Guide complet des fours atmosphériques : Types, applications et avantages

- Les avantages des fours à atmosphère contrôlée pour les processus de frittage et de recuit