Introduction aux creusets en alumine

Avantages de l'alumine en termes de performances

L'alumine (Al₂O₃) présente une série d'avantages en termes de performances qui en font un matériau idéal pour les applications réfractaires des creusets dans les fours à induction sous vide.Ses propriétés sont particulièrement adaptées pour résister aux conditions difficiles des processus de fusion à haute température.

Principaux avantages en termes de performances :

-

Isolation électrique : L'alumine offre d'excellentes propriétés d'isolation électrique, ce qui est essentiel pour éviter les courts-circuits électriques dans l'environnement du four.

-

Résistance mécanique : D'une dureté et d'une résistance mécanique élevées, les creusets en alumine peuvent supporter des contraintes mécaniques importantes sans se fissurer ni se briser.

-

Résistance à l'usure et à l'abrasion : La résistance inhérente du matériau à l'usure et à l'abrasion garantit que le creuset conserve son intégrité structurelle en cas d'utilisation prolongée.

-

Conductivité thermique et résistance aux chocs : L'alumine présente une conductivité thermique et une résistance aux chocs thermiques élevées, ce qui facilite la distribution efficace de la chaleur et réduit le risque de dommages induits par le stress thermique.

-

Stabilité chimique : L'alumine résiste aux attaques des acides forts et des alcalis à haute température, ce qui garantit que le creuset reste chimiquement inerte et ne se dégrade pas dans des conditions corrosives.

-

Faible densité : La faible densité de l'alumine contribue à alléger le poids du creuset, ce qui peut être avantageux pour la manipulation et l'installation.

-

Transparence aux micro-ondes : La transparence de l'alumine aux radiofréquences des micro-ondes est bénéfique pour les processus de fusion spécifiques qui utilisent la technologie des micro-ondes.

-

Résistance à la compression et résistance diélectrique : La résistance élevée à la compression et la rigidité diélectrique améliorent encore la capacité du creuset à résister aux contraintes mécaniques et électriques.

Exigences spécifiques en matière de performances :

Pour les fours de fusion par induction sous vide, la composition du matériau réfractaire du creuset d'alumine doit répondre à certains critères pour garantir des performances optimales :

| Exigences en matière de performances | Description |

|---|---|

| Stabilité thermique | Le matériau doit conserver son intégrité structurelle à des températures élevées. |

| Faible dégagement gazeux | Le creuset doit minimiser le dégagement de gaz pendant le processus de fusion. |

| Inertie chimique | Résistance aux réactions chimiques avec les métaux en fusion et à l'atmosphère des fours. |

| Durabilité mécanique | Capacité à résister aux contraintes mécaniques sans se fissurer ou se rompre. |

| Expansion thermique uniforme | Dilatation thermique uniforme pour éviter les dommages causés par les chocs thermiques. |

Ces avantages et exigences en matière de performances garantissent collectivement que les creusets en alumine offrent un service fiable et durable dans les fours de fusion par induction sous vide, contribuant ainsi à l'efficacité globale et à la longévité du processus de fusion.

Formation d'une couche de spinelle aluminium-magnésium

À la fin du processus de frittage du creuset d'alumine, une couche distincte de spinelle d'aluminium-magnésium se forme le long des parois internes du creuset.Cette couche de spinelle est un composant essentiel qui améliore considérablement les performances du creuset dans plusieurs domaines clés.

Tout d'abord, le spinelle aluminium-magnésium présente une stabilité thermique remarquable.Cette caractéristique garantit que le creuset peut supporter des fluctuations de température extrêmes sans se dégrader, prolongeant ainsi sa durée de vie opérationnelle.La stabilité thermique est cruciale pour maintenir l'intégrité structurelle du creuset lors d'applications à haute température, telles que celles rencontrées dans les fours de fusion par induction sous vide.

Deuxièmement, la couche de spinelle est intrinsèquement facile à fritter.Cette propriété facilite la formation d'une couche cohésive et uniforme au cours du processus de frittage, ce qui est essentiel pour obtenir des performances optimales.La facilité de frittage simplifie non seulement le processus de fabrication, mais contribue également à la cohérence et à la fiabilité du produit final.

En outre, le spinelle d'aluminium-magnésium offre une excellente résistance aux chocs thermiques.Cela signifie que le creuset peut supporter des changements de température rapides sans se fissurer ou se briser, une caractéristique indispensable pour les applications industrielles de haute performance.L'amélioration de la résistance aux chocs thermiques garantit que le creuset reste fonctionnel et efficace même dans les conditions les plus exigeantes.

En résumé, la formation de la couche de spinelle d'aluminium-magnésium sur les parois internes du creuset d'alumine est une étape cruciale du processus de préparation.Cette couche améliore non seulement la stabilité thermique du creuset et sa facilité de frittage, mais aussi sa résistance aux chocs thermiques, ce qui contribue en fin de compte à prolonger sa durée de vie et à améliorer ses performances globales.

Processus de préparation des creusets

Pilonnage des creusets

Le contrôle du processus de pilonnage des creusets d'alumine est une étape essentielle pour garantir leur intégrité structurelle et leurs performances.Ce processus comprend plusieurs étapes méticuleuses, chacune contribuant à la qualité globale du creuset.

Sélection des matériaux résistants :

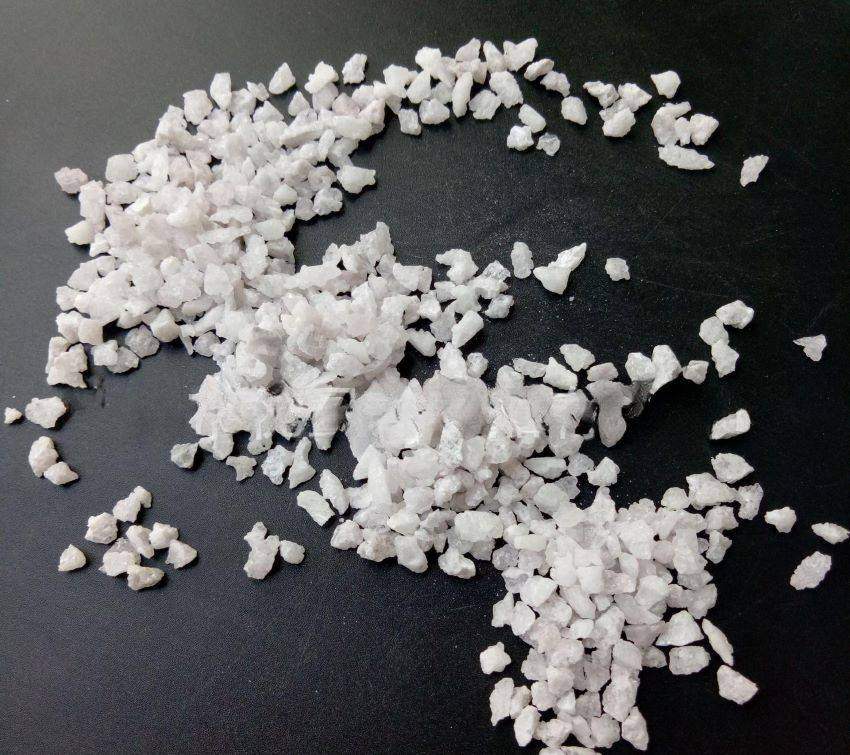

Le choix des matériaux résistants est primordial.L'alumine de haute pureté est généralement choisie en raison de sa stabilité thermique exceptionnelle et de sa résistance à l'érosion chimique.Le matériau doit répondre à des normes de pureté strictes afin d'éviter toute contamination au cours du processus de fusion.

Préparation du pilonnage :

La préparation consiste à mélanger avec précision les matières premières pour obtenir la consistance souhaitée.Cette étape comprend l'ajout de liants et de plastifiants pour améliorer la formabilité du mélange.Le mélange est ensuite soumis à une série de pilonnages mécaniques pour éliminer les bulles d'air et garantir une structure dense et homogène.

Étape de déchargement :

Une fois le pilonnage terminé, le matériau est déchargé dans des moules.Les moules sont soigneusement conçus pour correspondre aux spécifications du creuset, ce qui garantit que le produit final a les dimensions et la forme correctes.On laisse le matériau se déposer et durcir dans les moules, formant ainsi la forme préliminaire du creuset.

Placement des appareils de mesure de la température :

L'emplacement stratégique des dispositifs de mesure de la température est essentiel au processus.Ces dispositifs sont intégrés dans le creuset pour surveiller les variations de température pendant les étapes de cuisson et de frittage.Un contrôle précis de la température est essentiel pour éviter les contraintes thermiques et assurer la formation de la couche de spinelle d'aluminium-magnésium, qui confère au creuset sa résistance aux chocs thermiques et sa longue durée de vie.

Chacune de ces étapes est minutieusement contrôlée afin de garantir que le produit final réponde aux normes élevées requises pour une utilisation dans les fours de fusion par induction sous vide.

Cuisson et frittage des creusets

La préparation des creusets en alumine pour les fours de fusion par induction sous vide implique un processus méticuleux qui combine la cuisson sans vide et le frittage sous vide.Cette approche en deux étapes est cruciale pour garantir que le matériau réfractaire à l'intérieur du creuset est entièrement cuit et fritté, minimisant ainsi le dégazage lors des opérations de fusion ultérieures.

Pendant la phase de cuisson sans vide, le creuset est soumis à des conditions de chauffage contrôlées qui facilitent la consolidation initiale des particules d'alumine.Cette étape est essentielle pour chasser l'humidité résiduelle et les composants volatils, qui pourraient autrement compromettre l'intégrité et les performances du creuset.Le processus de cuisson est soigneusement contrôlé afin de garantir une distribution uniforme de la chaleur et d'éviter toute surchauffe localisée susceptible d'entraîner des faiblesses structurelles.

Après la cuisson sans vide, le creuset subit un frittage sous vide, un processus qui améliore encore ses propriétés mécaniques et thermiques.Dans des conditions de vide, les gaz restants dans le creuset sont évacués, créant un environnement qui favorise la densification du matériau d'alumine.Ce processus de frittage permet d'obtenir une structure très dense et uniforme, ce qui réduit considérablement le taux de dégazage lorsque le creuset est utilisé dans des fours de fusion à vide poussé.

La combinaison de ces deux processus garantit que le creuset d'alumine est non seulement entièrement cuit et fritté, mais qu'il possède également une stabilité thermique et une résistance aux chocs thermiques supérieures.Ces attributs sont essentiels pour maintenir l'intégrité du creuset et prolonger sa durée de vie dans les applications exigeantes de fusion par induction sous vide.

Utilisation et performances des creusets

Condition d'utilisation du creuset

Le creuset d'alumine, après frittage, a été utilisé en production pour un total de 21 cycles de four.Au cours de ces cycles, des enregistrements détaillés ont été effectués sur les niveaux de vide maximum atteints dans la chambre de fusion et sur les conditions de vide maintenues pendant la phase d'affinage pour chaque opération du four.Cette collecte de données a permis d'évaluer les performances du creuset dans diverses conditions opérationnelles.

L'analyse de ces enregistrements a révélé plusieurs éléments clés :

- Cohérence du vide:Le creuset a maintenu un niveau de vide constant tout au long de la période d'affinage, ce qui indique son efficacité à minimiser le dégazage.

- Stabilité opérationnelle:Le vide maximal atteint dans la chambre de fusion est resté stable au cours de plusieurs utilisations du four, ce qui suggère la résistance robuste du creuset à la dégradation thermique.

- Mesures des performances:En comparant les niveaux de vide au cours des différents cycles du four, il a été possible d'évaluer les performances à long terme du creuset et de prédire sa durée de vie restante.

Ces observations soulignent la fiabilité du creuset et son aptitude à une utilisation prolongée dans des environnements à vide poussé, ce qui est crucial pour maintenir l'intégrité et la qualité du processus de fusion.

Analyser et discuter

Le processus de préparation des creusets en alumine pour les fours de fusion par induction sous vide comprend plusieurs étapes critiques, chacune étant méticuleusement conçue pour garantir des performances et une longévité optimales.L'une des principales préoccupations est l'exclusion de l'humidité L'humidité, si elle n'est pas correctement gérée, peut conduire à la formation de bulles pendant le processus de frittage.L'humidité, si elle n'est pas correctement gérée, peut conduire à la formation de bulles pendant le processus de frittage, ce qui entraîne des faiblesses structurelles susceptibles de provoquer la défaillance du creuset dans des conditions de température élevée.

Le contrôle de la température est un autre aspect essentiel du processus.En maintenant un contrôle précis sur les températures de cuisson et de frittage, les fabricants peuvent s'assurer que le matériau d'alumine atteint sa densification optimale sans subir de choc thermique ou de stress excessif.Cette gestion minutieuse de la température permet non seulement d'améliorer la stabilité thermique du creuset, mais aussi de prolonger sa durée de vie en évitant une dégradation prématurée.

En outre, le processus est conçu pour minimiser les risques de dommages et de contamination .L'absence de matériaux étrangers et l'utilisation d'alumine de haute pureté dans la construction du creuset sont des facteurs clés qui contribuent à sa résistance aux réactions chimiques et aux dommages physiques.Cela garantit que le creuset reste un environnement vierge pour le processus de fusion, exempt d'impuretés susceptibles d'affecter la qualité du produit final.

En résumé, l'attention méticuleuse portée à l'exclusion de l'humidité, à la surveillance de la température et au contrôle de la contamination lors de la préparation des creusets d'alumine permet non seulement d'améliorer leurs performances dans les fours de fusion par induction sous vide, mais aussi de garantir leur fiabilité et leur efficacité à long terme.

Conclusion

Résumé des avantages

Le creuset d'alumine, méticuleusement fabriqué par le biais du processus de four de fusion à induction sous vide et du frittage qui s'ensuit, est doté d'une couche de spinelle d'aluminium-magnésium stratégiquement placée sur ses parois internes et sa base.Cette couche n'est pas un simple ajout passif, mais un composant essentiel qui améliore considérablement la durabilité opérationnelle du creuset.

Tout d'abord, la couche de spinelle d'aluminium-magnésium offre des propriétés anti-érosion exceptionnelles.Ces propriétés sont cruciales dans les environnements où le creuset est exposé à des flux de métaux à grande vitesse et à des éléments corrosifs, afin de garantir que le creuset conserve son intégrité structurelle au cours d'une utilisation prolongée.

Deuxièmement, la stabilité aux chocs thermiques de la couche de spinelle est primordiale.Elle permet au creuset de résister à des fluctuations rapides de température sans se fissurer ni se dégrader, une caractéristique indispensable pour maintenir des performances constantes dans les applications industrielles à haute température.

En outre, la résistance à la température élevée de la couche de spinelle garantit que le creuset reste efficace même dans des conditions thermiques extrêmes.Cette résistance prolonge non seulement la durée de vie du creuset, mais renforce également sa capacité à gérer des opérations continues et de haute intensité.

En résumé, la couche de spinelle d'aluminium-magnésium change la donne en offrant une défense solide contre l'érosion, les chocs thermiques et les températures élevées.Elle assure non seulement la longévité du creuset, mais prépare également le terrain pour des performances fiables et constantes sur une longue durée de vie du four.

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Tube de four en alumine haute température (Al2O3) pour la céramique fine d'ingénierie avancée

Articles associés

- Comment la fusion par induction sous vide améliore la production d'alliages haute performance

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide

- Comment la fusion par induction sous vide permet d'obtenir des performances supérieures des matériaux dans les industries critiques

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- Comment la fusion par induction sous vide garantit une fiabilité inégalée dans les industries critiques