Introduction

Table des matières

Le pressage isostatique à froid (CIP) est un procédé de fabrication polyvalent largement utilisé dans diverses industries. Cela consiste à appliquer une pression égale dans toutes les directions sur un matériau afin d’obtenir un compactage uniforme. Ce processus est particulièrement bénéfique pour les matériaux aux formes complexes ou aux structures délicates. Le CIP est également connu sous le nom de compactage isostatique ou pressage hydrostatique. Elle offre plusieurs avantages par rapport aux méthodes de pressage traditionnelles, telles que la capacité de former des formes complexes et la prévention de défauts comme la porosité. Dans cet article de blog, nous explorerons le concept, les méthodes, le processus, les capacités et les applications du pressage isostatique à froid. Alors plongeons-nous et découvrons le monde du CIP !

Concept de pressage isostatique à froid (CIP)

Définition et avantages du CIP

Le pressage isostatique à froid (CIP) est une méthode de compactage de matériaux en poudre en une masse solide et homogène avant usinage ou frittage. Il s’agit d’enfermer la poudre dans un moule en élastomère et d’appliquer une pression liquide uniforme pour la comprimer. Ce processus est basé sur la loi de Pascal, selon laquelle la pression appliquée dans un fluide enfermé est transmise dans toutes les directions sans aucun changement d'amplitude.

Le CIP présente plusieurs avantages, notamment :

- Billets ou préformes à haute intégrité : le CIP peut produire des matériaux solides avec peu de distorsion ou de fissures lors de la cuisson, ce qui donne lieu à des produits finis de haute qualité.

- Convient aux grandes pièces : le CIP est couramment utilisé pour les pièces trop grandes pour être pressées dans des presses uniaxiales.

- Polyvalent : le CIP peut être utilisé pour divers matériaux, notamment les plastiques, le graphite, la métallurgie des poudres, la céramique et les cibles de pulvérisation.

- Contrôle de pression amélioré : les systèmes CIP électriques peuvent offrir un meilleur contrôle de la pression par rapport au CIP manuel.

Nom alternatif pour CIP

Le CIP est parfois appelé pressage hydrostatique. Ce terme est utilisé de manière interchangeable avec CIP, car les deux processus impliquent l'application d'une pression uniforme de tous les côtés pour compacter les matériaux en poudre.

Méthodes de pressage isostatique

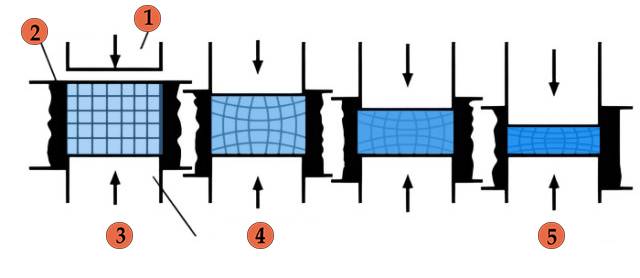

Le pressage isostatique est une technique de traitement de la poudre qui utilise la pression d'un fluide pour compacter la pièce. Il existe deux méthodes courantes de pressage isostatique : le pressage isostatique en sac humide et le pressage isostatique en sac sec.

Pressage isostatique en sac humide

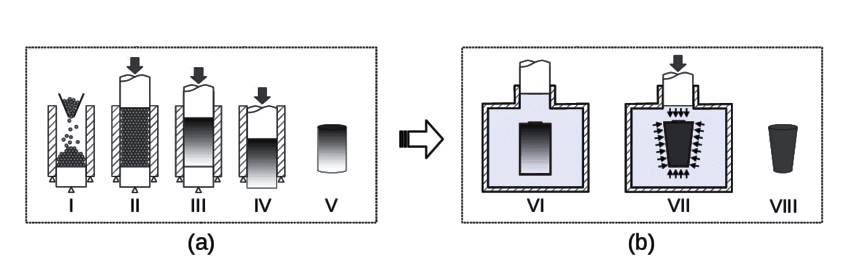

Le pressage isostatique des sacs humides consiste à placer la poudre dans un moule de formage, également appelé enveloppe, et à le sceller. Le moule scellé est ensuite immergé dans un cylindre haute pression pour être pressé. Pendant le processus de pressage, le moule est complètement immergé dans un liquide, entrant en contact direct avec le fluide de transmission de pression.

Le pressage isostatique en sacs humides offre une forte applicabilité et est particulièrement adapté à la recherche expérimentale et à la production en petits lots. Il a la capacité de presser simultanément plusieurs formes différentes de pièces dans un seul cylindre haute pression, permettant ainsi la production de pièces grandes et complexes. De plus, le processus de production est court et rentable.

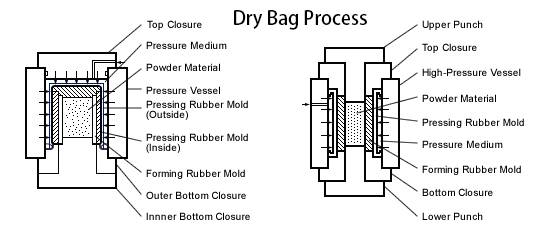

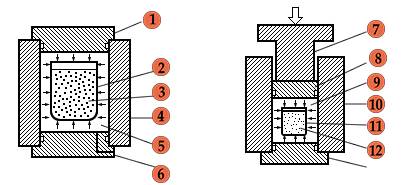

Pressage isostatique en sac sec

Le pressage isostatique en sac sec, quant à lui, implique l'intégration du moule dans le récipient sous pression lui-même. La poudre est ajoutée au moule, scellée, puis une pression est appliquée. Une fois le pressage terminé, la pièce est éjectée.

Le processus de pressage isostatique en sacs secs se prête bien à l’automatisation, ce qui le rend adapté au pressage de séries relativement longues de compacts à des cadences de production élevées. Cette méthode élimine le besoin de l’étape d’immersion séparée requise dans le pressage isostatique en sac humide, simplifiant ainsi le processus global.

Le pressage isostatique en sac humide et en sac sec est une forme de pressage isostatique à froid, qui est une méthode de compactage de matériaux en poudre en une masse homogène solide avant l'usinage ou le frittage. Ce procédé est capable de produire des billettes ou des préformes de haute intégrité avec une distorsion ou une fissuration minimale lors de la cuisson. Le choix entre les méthodes de sac humide et de sac sec dépend de facteurs tels que le volume de production, la complexité des pièces et les exigences d'automatisation.

Le pressage isostatique, en général, offre des avantages uniques pour les applications céramiques et réfractaires. Il applique une force uniforme et égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. Cela permet la formation de formes de produits avec des tolérances précises, réduisant ainsi le besoin d’usinage coûteux et favorisant le développement commercial du pressage isostatique.

Dans l’ensemble, le pressage isostatique est une technique polyvalente de traitement des poudres qui trouve des applications dans diverses industries, notamment la céramique, les métaux, les composites, les plastiques et le carbone. Sa capacité à fournir un compactage uniforme et une mise en forme précise en fait une option intéressante pour la fabrication de pièces de haute qualité.

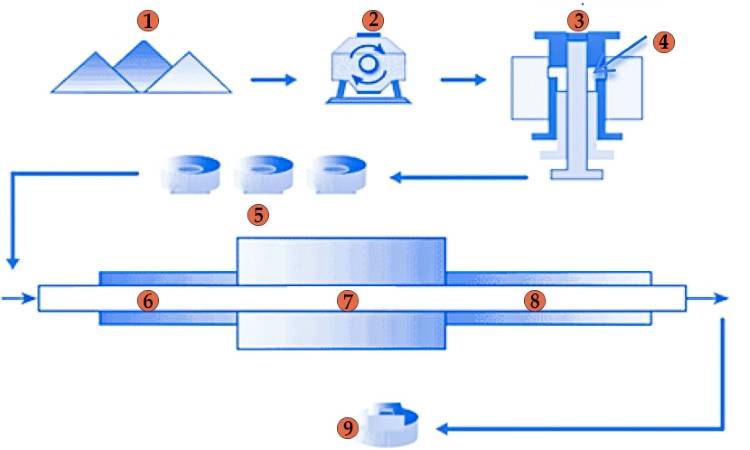

Processus de pressage isostatique à froid

Utilisation de poudre de céramique et de métal

Le pressage isostatique à froid (CIP) est une technique utilisée pour former des matériaux en poudre à température ambiante. Il s'agit d'appliquer une pression sur des poudres de céramique et de métal pour créer des pièces « brutes » présentant une résistance suffisante pour la manipulation et le traitement. La technique utilise un milieu liquide, tel que de l'eau ou de l'huile, et un matériau de moule enveloppant du caoutchouc ou du plastique. Le CIP est couramment utilisé pour fournir des ébauches pour des processus de frittage ultérieurs ou de pressage isostatique à chaud. Pour les poudres céramiques, le CIP atteint une densité d'environ 95 %, tandis que pour les métaux, il atteint une densité d'environ 100 %.

Rôle du récipient sous pression

Le récipient sous pression joue un rôle crucial dans le processus de pressage isostatique à froid. Il est chargé d’appliquer la pression nécessaire sur la poudre. Le récipient sous pression peut résister à des pressions allant de 100 à 600 MPa. En soumettant la poudre à une pression élevée, le récipient sous pression permet d'obtenir une pièce compactée suffisamment résistante pour un traitement ultérieur.

Pression d'eau maximale pour la compression

Dans le pressage isostatique à froid, l’eau est couramment utilisée comme fluide de pression. La pression maximale de l'eau pour la compression varie généralement de 100 à 600 MPa. Cette pression est appliquée à la poudre pour obtenir la densité et la résistance souhaitées dans la partie compactée. L'utilisation de l'eau comme fluide sous pression permet une compression uniforme de la poudre, ce qui donne un produit final de haute qualité.

Le pressage isostatique à froid est une technique polyvalente qui peut être utilisée pour produire une large gamme de produits céramiques et métalliques. Ses avantages incluent la capacité de produire des formes complexes, des économies initiales élevées par rapport aux autres méthodes de pressage et la capacité de gérer des compacts volumineux ou complexes. Avec les progrès en matière de capacités de processus et de métallurgie des poudres, le pressage isostatique à froid est également de plus en plus utilisé pour la production de pièces métalliques hautes performances. Il offre un traitement à l'état solide, une microstructure uniforme, une complexité de forme, un faible coût d'outillage et un gaspillage de matériaux minimal, ce qui en fait une option viable pour diverses industries.

Capacités du pressage isostatique

Formation de formes complexes

Le pressage isostatique est une technique de traitement des poudres qui permet la formation de formes complexes difficiles voire impossibles à produire par d'autres méthodes. L'utilisation d'une pression de fluide pour compacter la pièce garantit une densité uniforme et un gauchissement minimal lors du frittage ou du pressage isostatique à chaud. Cela signifie que la pièce compactée résultante aura un retrait uniforme et peu ou pas de distorsion.

Le pressage isostatique offre également une flexibilité de forme, permettant la production d'une large gamme de tailles de composants, depuis les formes PM massives de 30 tonnes presque nettes jusqu'à la densification de pièces MIM de moins de 100 grammes. La taille de la chambre de pression isostatique est la seule limitation concernant la taille des pièces.

Comparaison avec une presse uniaxiale ou une presse mécanique

Lorsque l’on compare le pressage isostatique au pressage uniaxial ou au pressage mécanique, il existe des différences notables. Le pressage uniaxial est plus adapté aux petites formes à des cadences de production élevées. Cependant, cela peut entraîner des densités non uniformes, en particulier pour les rapports de forme élevés (supérieurs à 3:1), en raison du frottement des parois de la filière.

Le pressage isostatique, quant à lui, offre des propriétés de produit plus uniformes, une plus grande homogénéité et un contrôle plus précis des dimensions du produit fini. Il est plus lent que le pressage uniaxial mais peut être utilisé pour des formes petites ou grandes, simples ou complexes. Le pressage isostatique élimine également le besoin d’un liant de cire, réduisant ainsi les étapes de production nécessaires.

Des outils en élastomère peu coûteux sont utilisés pour le pressage isostatique, mais des tolérances étroites ne peuvent être obtenues que pour les surfaces pressées contre un mandrin en acier de haute précision. Les surfaces en contact avec l'outillage en élastomère peuvent nécessiter un post-usinage pour des tolérances serrées et de bonnes finitions de surface.

En résumé, le pressage isostatique présente les avantages suivants :

- Densité uniforme et déformation minimale

- Flexibilité de forme pour les formes complexes

- Large gamme de tailles de composants

- Faible coût d’outillage

- Possibilités d'alliage améliorées

- Délais de livraison réduits

- Coûts de matériaux et d’usinage réduits

Le pressage isostatique offre une méthode polyvalente et rentable pour produire des formes complexes aux propriétés uniformes. Il s’agit d’une technique précieuse dans diverses industries, notamment l’aérospatiale, l’automobile et la fabrication.

Applications du pressage isostatique à froid

Formage de poudres de divers matériaux

Le pressage isostatique à froid (CIP) est une technique qui applique une pression sur des matériaux en poudre à température ambiante ou à des températures légèrement plus élevées pour former des pièces « brutes » présentant une résistance suffisante pour la manipulation et le traitement. Ce procédé utilise un milieu liquide, tel que l'eau ou l'huile, et atteint une densité théorique d'environ 100 % pour les métaux et d'environ 95 % pour les poudres céramiques.

Le pressage isostatique à froid est couramment utilisé pour former des matériaux en poudre à température ambiante en utilisant des moules en caoutchouc ou en plastique et un liquide comme fluide de pression. Il est principalement utilisé pour fournir des ébauches pour des processus de frittage ultérieurs ou de pressage isostatique à chaud. Cette technique permet la production de petits ou grands poudriers de forme simple avec une densité verte uniforme, même pour les pièces présentant des rapports hauteur/diamètre élevés. Cependant, cela peut nécessiter un usinage ultérieur dans le compact vert en raison du sacrifice de la vitesse de pressage et du contrôle dimensionnel.

La gamme de produits céramiques fabriqués par pressage isostatique à froid est vaste et comprend des billes, des tubes, des tiges, des buses, des tubes fusibles, des tubes grouillants, des tubes d'éclairage, des meules, de l'électrolyte de batterie sodium-soufre, des isolateurs de bougies d'allumage, des tuyaux d'égout, de la vaisselle, des creusets. , des capteurs d'oxygène, des arbres de pompe à eau de chauffage central et des cônes de nez de fusée. La technologie s'étend également à de nouvelles applications telles que la compression de cibles de pulvérisation, le revêtement de composants de vannes et les applications de télécommunications, d'électronique, d'aérospatiale et d'automobile.

Utilisation dans les industries agroalimentaires et médicales

Le pressage isostatique à froid trouve des applications dans les industries agroalimentaire et médicale. La consolidation de poudres céramiques, de graphite, de matériaux réfractaires et d'isolants électriques est courante dans ces industries. Des matériaux tels que le nitrure de silicium, le carbure de silicium, le nitrure de bore, le carbure de bore, le borure de titane et le spinelle sont comprimés par pressage isostatique à froid.

Dans l'industrie agroalimentaire, le pressage isostatique à froid est utilisé pour des applications telles que la compression de cibles de pulvérisation et le revêtement de composants de soupapes utilisés pour réduire l'usure des cylindres des moteurs. Dans l'industrie médicale, il est utilisé pour la production de composants utilisés dans les applications de télécommunications, d'électronique, d'aérospatiale et d'automobile.

Les autres industries qui appliquent le pressage isostatique comprennent les produits pharmaceutiques, les explosifs, les produits chimiques et les ferrites de combustible nucléaire. Les presses isostatiques peuvent être divisées en deux types principaux : les presses isostatiques à froid (CIP) qui fonctionnent à température ambiante et les presses isostatiques à chaud (HIP) qui fonctionnent à des températures élevées.

Dans l’ensemble, le pressage isostatique à froid est une technique polyvalente qui trouve des applications dans diverses industries. Sa capacité à produire des pièces sans avoir recours à des matrices de pressage coûteuses, son aptitude à produire des compacts de grande taille ou complexes et sa capacité à travailler avec différents matériaux en font un processus de fabrication précieux.

Conclusion

Le pressage isostatique à froid (CIP) est une méthode polyvalente et efficace pour façonner les matériaux. Il offre de nombreux avantages, tels qu'une compression uniforme, une densité élevée et la possibilité de former des formes complexes. Également connu sous le nom de pressage isostatique, le CIP utilise un récipient sous pression pour appliquer une force égale dans toutes les directions, ce qui donne des résultats cohérents.

Avec des variantes de sacs humides et de sacs secs, le processus s'adapte à différents matériaux et applications. Le CIP est largement utilisé dans des industries telles que la formation de poudres, la transformation des aliments et la fabrication médicale. Ses capacités dépassent celles des presses uniaxiales ou mécaniques traditionnelles, ce qui en fait un choix privilégié pour les entreprises qui recherchent la précision et la qualité de leurs produits.

Si vous êtes intéressé par ce produit, vous pouvez consulter le site Web de notre entreprise : https://kindle-tech.com/product-categories/isostatic-press , nous comprenons que les besoins de chaque client sont uniques. Par conséquent, nous proposons un service de personnalisation flexible pour répondre à vos besoins spécifiques. Qu'il s'agisse de la spécification, de la fonctionnalité ou de la conception de l'équipement, nous sommes en mesure de le personnaliser en fonction de vos besoins. Notre équipe dédiée travaillera en étroite collaboration avec vous pour garantir que la solution personnalisée répondra parfaitement à vos besoins expérimentaux.

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Articles associés

- Qu'est-ce qu'une machine de pressage isostatique

- Comprendre les bases du pressage isostatique

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec

- Équipement essentiel pour la production de masse de piles à l'état solide : Presse isostatique