Introduction au four de fusion à induction sous vide

Capacités de fusion à haute température

Le four de fusion à induction sous vide se distingue par sa capacité exceptionnelle à atteindre des températures de chauffage pouvant grimper jusqu'à 1 700 °C. Cette capacité est essentielle dans divers processus de fusion et de moulage sous vide poussé ou sous atmosphère protectrice. Cette capacité est essentielle dans divers processus de fusion et de moulage sous vide poussé ou sous atmosphère protectrice. En fonctionnant dans ces conditions, le four réduit efficacement le risque d'oxydation et la formation d'inclusions dans le métal en fusion. Le produit final conserve ainsi un niveau élevé de pureté et d'intégrité structurelle.

Plus précisément, les capacités de fusion à haute température du four ne sont pas seulement une prouesse technique, mais une nécessité pour le traitement d'un large éventail de matériaux, des alliages à haute température aux métaux des terres rares. Le vide poussé, associé à la capacité du four à maintenir des températures aussi extrêmes, permet de contrôler avec précision la composition des alliages et de purifier les matériaux. Ceci est particulièrement crucial dans les industries où la pureté des matériaux n'est pas négociable, comme dans l'aérospatiale et la fabrication de semi-conducteurs.

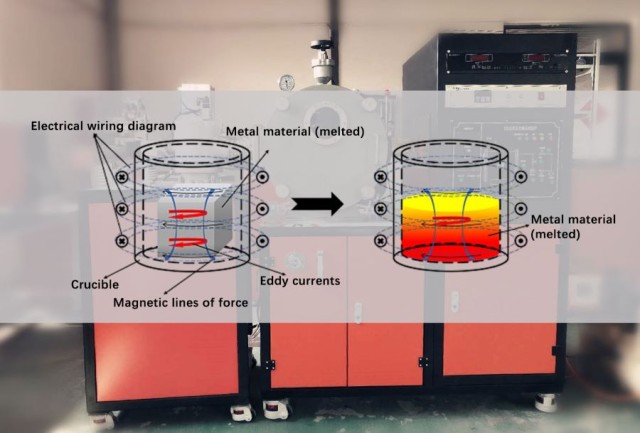

En outre, la conception du four intègre des fonctions avancées telles que l'agitation électromagnétique et le dégazage sous vide poussé, qui améliorent encore sa capacité à produire des alliages de haute qualité. Ces caractéristiques permettent non seulement d'homogénéiser le métal en fusion, mais aussi d'éliminer les gaz résiduels susceptibles de compromettre les propriétés du matériau. Cette double approche garantit que le produit final ne se contente pas de respecter les normes industrielles en matière de pureté et de cohérence, mais qu'il les dépasse.

En résumé, les capacités de fusion à haute température du four à induction sous vide sont la pierre angulaire de son efficacité dans la recherche et la production de matériaux. En permettant la fusion et la coulée sous vide poussé ou sous atmosphère protectrice, il garantit que les matériaux traités sont exempts d'oxydation et d'inclusions, préservant ainsi leur intégrité et leur pureté.

Contrôle et purification de la composition des alliages

Le four de fusion à induction sous vide intègre des technologies avancées telles que l'agitation électromagnétique et le dégazage sous vide poussé, qui sont essentielles pour maintenir un contrôle précis de la composition de l'alliage et garantir la pureté du matériau. Le brassage électromagnétique facilite le mélange uniforme du métal en fusion, empêchant la ségrégation des éléments et favorisant une distribution homogène des constituants de l'alliage. Ce processus est crucial pour créer des alliages aux propriétés constantes, ce qui est essentiel tant pour la recherche que pour les applications industrielles.

Le dégazage sous vide poussé, quant à lui, élimine les gaz dissous et les impuretés du métal fondu, améliorant ainsi sa qualité globale. Ce processus de purification est particulièrement important pour les matériaux sensibles à l'oxydation et à la contamination, tels que les alliages à haute température et les métaux des terres rares. En fonctionnant dans un environnement de vide poussé, le four minimise efficacement le risque d'inclusions et d'autres défauts, améliorant ainsi l'intégrité et les performances du produit final.

Ces caractéristiques permettent non seulement la production d'alliages de haute pureté, mais aussi le développement de matériaux avancés aux propriétés adaptées, faisant du four de fusion à induction sous vide un outil indispensable à la recherche et à la production de matériaux.

Applications dans la recherche et la production de matériaux

Équipement expérimental pour la recherche sur les matériaux

Le four de fusion à induction sous vide est un outil indispensable pour la recherche sur les matériaux, en particulier pour la fusion et la purification d'alliages à haute température, de métaux des terres rares, de nanomatériaux et d'autres matériaux spécialisés. Fonctionnant dans un environnement de vide poussé, cet équipement atténue efficacement l'oxydation, améliorant ainsi la pureté des produits finis. Cet aspect est crucial pour les matériaux très sensibles à l'oxydation, tels que les alliages de titane et de zirconium, qui ont besoin d'une atmosphère inerte pour conserver leur intégrité structurelle et leurs propriétés mécaniques.

Outre la prévention de l'oxydation, le four de fusion par induction sous vide utilise des techniques avancées pour garantir l'homogénéité et la pureté des matériaux fondus. L'agitation électromagnétique, par exemple, assure un mélange uniforme des composants de l'alliage, tandis que le dégazage sous vide poussé élimine tout gaz résiduel susceptible de compromettre la qualité du matériau. Ces processus sont essentiels pour obtenir des compositions d'alliage précises et purifier les matériaux, ce qui fait du four un atout inestimable tant pour la recherche que pour la production.

La polyvalence du four de fusion par induction sous vide s'étend à sa capacité à traiter une large gamme de matériaux, des métaux réfractaires tels que le tungstène et le molybdène aux métaux précieux tels que l'or et le platine. Cette adaptabilité, combinée à ses capacités de haute température et de vide poussé, permet aux chercheurs et aux fabricants d'explorer de nouvelles compositions et propriétés de matériaux, repoussant ainsi les limites de ce qui est possible en science des matériaux.

Avantages pour le traitement des matériaux

Le four de fusion par induction sous vide offre une série de fonctions avancées qui améliorent considérablement les capacités de traitement des matériaux. Ces caractéristiques sont les suivantesdes environnements à haute température des environnements à haute température,vide poussé conditions de vide élevé,une densité de puissance élevéeetcycles de chauffage/refroidissement rapides. L'ensemble de ces caractéristiques permet au four de réaliser une fusion rapide et un mélange complet des matériaux, ce qui garantit une composition homogène de l'alliage.

Principales caractéristiques et avantages

-

Capacités à haute température: Le four peut fonctionner à des températures supérieures à 1700°C, ce qui facilite la fusion d'une large gamme de matériaux, des alliages à haute température aux métaux des terres rares, sans risque d'oxydation.

-

Conditions de vide élevé: En maintenant un vide élevé, le four empêche l'introduction d'impuretés et d'inclusions, ce qui améliore la pureté et la qualité du produit final.

-

Densité de puissance élevée: La densité de puissance élevée garantit un transfert d'énergie efficace, permettant des cycles de chauffage et de refroidissement rapides. Cette caractéristique est cruciale pour les processus qui nécessitent un contrôle précis de la température et des transitions rapides.

-

Chauffage/refroidissement rapide: La capacité de chauffer et de refroidir rapidement les matériaux permet un contrôle précis de la composition et de la microstructure de l'alliage, ce qui est idéal pour les environnements de recherche et de production.

Ces caractéristiques permettent non seulement de rationaliser le processus de traitement des matériaux, mais aussi de s'adapter aux différents besoins de la recherche et de la production, ce qui fait du four de fusion à induction sous vide un outil polyvalent dans le domaine de la science des matériaux et des applications industrielles.

Utilisations spécifiques et personnalisation

Fusion et purification de métaux spéciaux

Le four de fusion à induction sous vide est particulièrement adapté à la fusion et à la purification de métaux spéciaux, notamment les métaux réfractaires, les métaux précieux et les alliages de cuivre. Ce procédé est particulièrement efficace grâce aux options de personnalisation disponibles, telles que l'alimentation électrique à moyenne fréquence, qui facilite les opérations à haute fréquence. Cette capacité de haute fréquence assure un chauffage rapide, ce qui réduit considérablement le temps nécessaire aux processus de fusion et de purification.

De plus, la température limite élevée du four permet un contrôle précis du point de fusion, ce qui est crucial pour maintenir l'intégrité et la pureté de ces métaux spécialisés. La combinaison du chauffage à haute fréquence et de la température limite élevée permet non seulement d'accélérer le processus de fusion, mais aussi d'améliorer la qualité globale du produit final en minimisant les impuretés et en garantissant une composition uniforme de l'alliage.

En résumé, les caractéristiques de personnalisation du four de fusion à induction sous vide, en particulier l'alimentation électrique à moyenne fréquence, jouent un rôle essentiel dans la fusion et la purification efficaces des métaux spéciaux, répondant ainsi aux exigences rigoureuses de la recherche et de la production de matériaux.

Efficacité opérationnelle et conception

La conception du four de fusion à induction sous vide est méticuleusement élaborée pour garantir à la fois l'efficacité opérationnelle et la stabilité à long terme. L'une des caractéristiques les plus remarquables est l'incorporation d'une alimentation électrique à faible bruit et à haut rendement, qui non seulement réduit le bruit de fonctionnement mais améliore également de manière significative l'efficacité énergétique. Ce choix de conception est essentiel pour maintenir un environnement de travail silencieux tout en minimisant la consommation d'énergie, réduisant ainsi les coûts d'exploitation au fil du temps.

En outre, le four utilise un système de chauffage par électrodes coaxiales, une technologie qui garantit un chauffage uniforme et rapide dans l'ensemble de la chambre de fusion. Cette méthode de chauffage est particulièrement avantageuse car elle permet un contrôle précis de la température, ce qui est essentiel pour maintenir l'intégrité et l'uniformité des matériaux fondus. La configuration coaxiale des électrodes contribue également à la durabilité et à la fiabilité globales du four, en garantissant qu'il peut supporter des périodes de fonctionnement prolongées sans compromettre ses performances.

Ces éléments de conception contribuent collectivement à la capacité du four à fonctionner sans problème pendant de longues périodes, ce qui en fait un choix idéal pour la recherche et les applications industrielles où des performances soutenues et de haute qualité sont primordiales.

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de fusion à induction par arc sous vide non consommable

Articles associés

- Four de fusion à induction sous vide : principe, avantages et applications

- Comment la fusion par induction sous vide améliore la production d'alliages haute performance

- Comment la fusion par induction sous vide permet d'obtenir des performances supérieures des matériaux dans les industries critiques

- Application de la technologie de pressage isostatique à chaud dans la coulée d'alliages à haute température à base de nickel

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide