Votre processus à haute température fonctionne depuis 48 heures. Vous vous approchez du four, anticipant des résultats parfaits, pour constater que la température a chuté et que le cycle est ruiné. La cause ? Un élément chauffant fissuré ou écaillé. Il ne s'agit pas simplement d'une défaillance mineure de l'équipement ; c'est une perte catastrophique de temps, de matériaux précieux et de données irremplaçables. Pour tout laboratoire ou installation de production dépendant du traitement thermique, ce scénario est un cauchemar récurrent qui anéantit silencieusement la productivité et gonfle les coûts opérationnels.

L'ennemi caché de votre four à haute température

Pour vaincre un ennemi, il faut d'abord le comprendre. Les chevaux de bataille de nombreux fours à haute température sont les éléments chauffants au disiliciure de molybdène (MoSi2), appréciés pour leur capacité à fonctionner de manière fiable à l'air à des températures extrêmes. Leur secret réside dans un remarquable mécanisme d'auto-guérison : lorsqu'ils sont chauffés, une fine couche protectrice de verre de quartz (SiO₂) se forme à la surface, protégeant le cœur de toute oxydation ultérieure.

Cependant, ce bouclier n'est pas invincible. Plusieurs facteurs bien définis – les « dragons » du traitement thermique – peuvent entraîner une défaillance prématurée et imprévisible.

La zone d'oxydation « Pest »

La menace la plus notoire est un phénomène connu sous le nom d'« oxydation à basse température » (pesting). Dans la plage de température relativement basse de 400°C à 700°C, les éléments MoSi2 subissent une oxydation catastrophique à basse température. Au lieu de former une couche protectrice, l'élément se désintègre rapidement en poudre. Passer trop de temps dans cette plage de température pendant les cycles de montée ou de descente en température est une condamnation à mort pour le composant.

Mort par l'atmosphère et le stress

Même en dehors de la zone d'oxydation à basse température, le danger rôde. L'intégrité de la couche protectrice de SiO₂ est primordiale, et elle est vulnérable aux attaques :

- Attaque chimique : Les atmosphères réductrices, ainsi que les vapeurs d'acides, d'alcalis et d'halogènes, peuvent agressivement éliminer la couche protectrice, exposant le cœur de l'élément à une dégradation rapide.

- Stress mécanique : Une installation incorrecte est une cause fréquente mais négligée de défaillance. Des pinces de connexion desserrées peuvent provoquer un arc électrique qui détruit l'extrémité froide de l'élément. Un espacement incorrect par rapport à la paroi du four peut créer des points de contrainte thermique, entraînant des fractures.

- Choc thermique : L'utilisation intermittente des éléments semble économique, mais chaque cycle de chauffage crée et stresse un nouveau film protecteur. Ce stress répété peut provoquer l'écaillage de la surface, raccourcissant considérablement la durée de vie de l'élément par rapport à un fonctionnement continu.

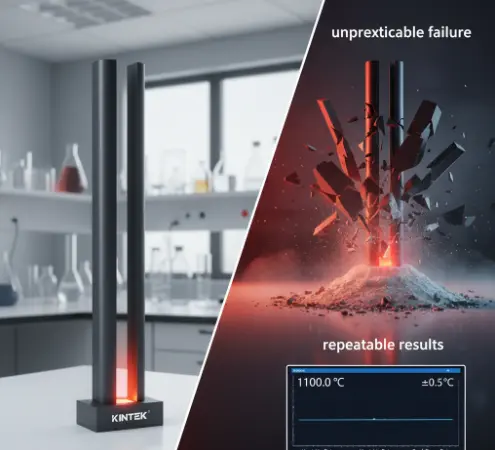

Des défaillances imprévisibles aux résultats reproductibles

Le moment « héroïque » de cette histoire n'est pas une découverte unique, mais un changement fondamental d'approche : considérer les éléments chauffants non pas comme des consommables jetables, mais comme des composants critiques d'un système de précision. Les laboratoires et les installations de production qui obtiennent une fiabilité exceptionnelle le font en mettant en œuvre un protocole opérationnel rigoureux.

Ils planifient méticuleusement leurs profils de chauffage et de refroidissement pour traverser la zone « pest » de 400-700°C le plus rapidement possible. Avant sa première utilisation, chaque nouveau four ou jeu d'éléments subit un « rodage » contrôlé à haute température pour former une couche protectrice de SiO₂ mature et robuste. Ils maintiennent un contrôle strict sur les atmosphères du four et respectent des directives d'installation précises, garantissant que chaque pince est parfaitement serrée et que chaque élément est correctement positionné.

Le résultat de cette diligence est transformateur. Les temps d'arrêt imprévus chutent. Les résultats expérimentaux et les lots de production deviennent très cohérents et reproductibles. L'accent est déplacé de la réaction aux défaillances à la prévision et au contrôle des performances.

L'outil essentiel qui a rendu cette fiabilité possible

Atteindre ce niveau de contrôle de processus ne consiste pas seulement à suivre une liste de contrôle ; cela commence par la qualité intrinsèque de l'élément chauffant lui-même. C'est là que la percée devient possible, grâce aux bons outils.

Les problèmes chroniques d'écaillage, d'oxydation à basse température et de fracture prématurée sont souvent exacerbés par des matériaux de faible pureté et une fabrication incohérente dans les éléments chauffants de qualité inférieure. C'est le défi que KINTEK aborde directement.

Nos éléments chauffants MoSi2 sont fabriqués à partir de matières premières d'une pureté exceptionnellement élevée. Cela minimise les sites d'impuretés microscopiques qui peuvent initier des fissures ou perturber la formation uniforme de la couche protectrice vitale de SiO₂. Associés à nos pinces et à notre matériel de montage conçus avec précision, ils éliminent les incertitudes d'installation qui conduisent à des arcs électriques et à des contraintes mécaniques. Nous fournissons non seulement un composant, mais un élément fondamental d'un système fiable, conçu pour résister aux « dragons » mêmes qui affligent les travaux à haute température.

Au-delà de la fiabilité : transformer le traitement thermique en avantage concurrentiel

Lorsque vos processus à haute température deviennent prévisibles, l'ensemble de votre travail change. Vous n'êtes plus otage de la durée de vie imprévisible d'un composant critique. Au lieu de budgétiser des remplacements constants et des pertes de production, vous pouvez vous concentrer sur l'innovation.

Pour les scientifiques des matériaux, cela signifie des cycles de découverte plus rapides. Pour la fabrication de semi-conducteurs, cela signifie des rendements plus élevés et moins de rebuts de plaquettes. Pour les laboratoires de contrôle qualité, cela signifie une confiance inébranlable dans les résultats des tests. En éliminant une source majeure de risque opérationnel, vous transformez votre capacité de traitement thermique d'un passif potentiel en un avantage concurrentiel distinct. La véritable victoire n'est pas seulement un élément chauffant plus durable ; ce sont les nouvelles possibilités de recherche et de production qu'une fiabilité inébranlable débloque.

Les principes qui assurent la longévité d'un seul élément chauffant sont les mêmes principes qui construisent une opération plus efficace et plus productive. Si vous êtes prêt à cesser de combattre les incendies quotidiens et à commencer à construire un système de traitement thermique véritablement fiable, notre équipe est là pour vous aider à analyser votre application et vos défis spécifiques.

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire multi-zones

- Four à tube sous vide haute pression de laboratoire

Articles associés

- Stratégies de maintenance efficaces pour les fours électriques tubulaires verticaux

- Comprendre les systèmes de chauffage électrique(2) : Des fours aux éléments chauffants

- Étude des facteurs influant sur la montée lente de la température dans les fours caissons

- Pourquoi les éléments de four à haute température tombent en panne : La différence essentielle du carbure de silicium

- Systèmes de chauffage électrique(3) : Compréhension, avantages et applications