Sans aucun doute, oui. La capacité d'être fondu et reformé est l'une des propriétés les plus fondamentales et les plus précieuses de presque tous les métaux. Ce processus est une transformation physique, et non chimique, permettant aux métaux d'être recyclés, coulés dans de nouvelles formes et réutilisés à l'infini sans dégrader leur nature métallique fondamentale.

Bien que pratiquement tous les métaux puissent être refondus, la qualité et les propriétés du matériau résultant dépendent entièrement du contrôle de la contamination, de l'oxydation et de la perte potentielle d'éléments d'alliage spécifiques pendant le processus. C'est un processus régi par la physique, mais perfectionné par la chimie et l'ingénierie.

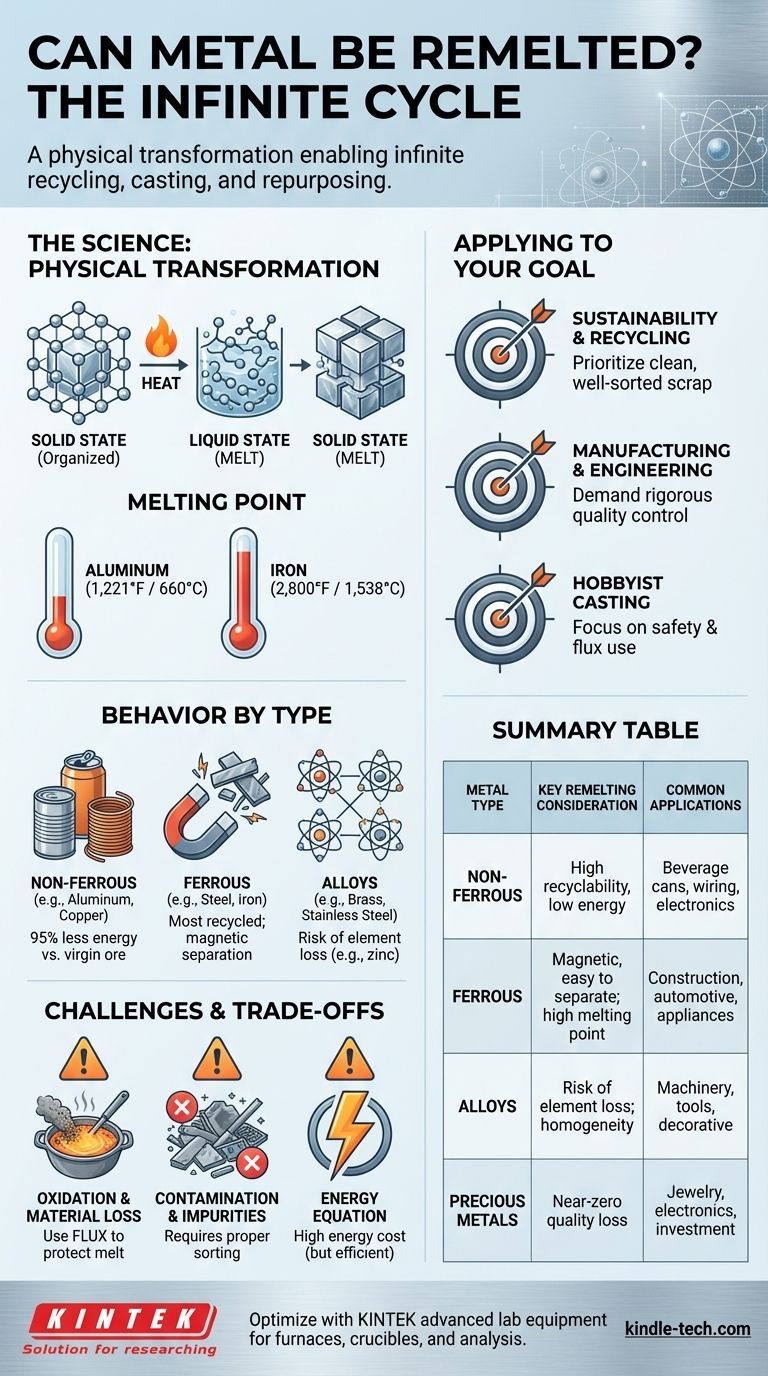

La science derrière la refonte : une transformation physique

La refondabilité du métal est ancrée dans sa structure atomique. C'est un cycle prévisible de changements de phase du solide au liquide et du liquide au solide.

Structures cristallines et changement de phase

Les métaux à l'état solide ont une structure atomique cristalline très organisée. Lorsqu'ils sont chauffés à leur point de fusion, l'énergie apportée surmonte les liaisons qui maintiennent cette structure, et le métal devient un liquide (une masse fondue). Lors du refroidissement, ces liaisons métalliques se reforment, et le matériau se solidifie à nouveau, prêt pour une nouvelle vie.

Le rôle du point de fusion

Différents métaux deviennent liquides à des températures très différentes. Par exemple, l'aluminium fond à une température relativement basse de 660°C (1 221°F), ce qui le rend accessible pour le recyclage et même la coulée amateur. En revanche, le fer fond à 1 538°C (2 800°F), nécessitant d'importants fours industriels et une grande quantité d'énergie.

Comment les différents métaux se comportent lors de la refonte

Bien que le principe soit universel, les détails pratiques varient considérablement entre les différents types de métaux et leurs alliages.

Métaux non ferreux (aluminium, cuivre, or)

Les métaux qui ne contiennent pas de fer sont prisés pour leur recyclabilité. L'aluminium en est un excellent exemple ; le recyclage d'une canette d'aluminium utilise environ 95 % moins d'énergie que la création de nouvel aluminium à partir de son minerai brut (bauxite). Les métaux précieux comme l'or et l'argent peuvent être refondus à plusieurs reprises avec presque aucune perte de qualité, c'est pourquoi ils sont recyclés depuis des millénaires.

Métaux ferreux (fer et acier)

L'acier est le matériau le plus recyclé sur Terre. Ses propriétés magnétiques le rendent exceptionnellement facile à séparer des flux de déchets mélangés. La ferraille d'acier est un ingrédient essentiel dans la sidérurgie moderne, les fours à arc électrique utilisant souvent une charge de près de 100 % de ferraille.

Le cas particulier des alliages

Les alliages sont des mélanges d'un métal de base avec d'autres éléments pour obtenir des propriétés spécifiques (par exemple, l'acier est du fer et du carbone, le laiton est du cuivre et du zinc). Lors de la refonte des alliages, l'objectif est de les faire fondre en un liquide homogène avant que des éléments individuels ne puissent s'évaporer ou se séparer. Cependant, certains éléments plus volatils, comme le zinc dans le laiton, peuvent être partiellement perdus par oxydation si le processus n'est pas soigneusement contrôlé.

Comprendre les compromis et les défis

La refonte du métal n'est pas un processus parfait. Le succès nécessite de gérer plusieurs défis clés qui peuvent avoir un impact sur la qualité du produit final.

Oxydation et perte de matière

Lorsque le métal en fusion est exposé à l'air, sa surface réagit avec l'oxygène pour former des oxydes, qui se manifestent sous forme de scories ou de laitier. Cela représente une perte directe de matériau utilisable. Les fonderies utilisent une substance appelée flux pour recouvrir la masse fondue, ce qui la protège de l'atmosphère et aide à éliminer les impuretés.

Contamination et impuretés

C'est le plus grand défi du recyclage des métaux. Si la ferraille est contaminée par d'autres métaux, de la peinture, des plastiques ou de la saleté, ces impuretés se mélangent à la masse fondue. Cela peut modifier radicalement les propriétés du métal final, le rendant plus faible, plus cassant ou moins résistant à la corrosion. Un tri approprié des matériaux de rebut est donc essentiel.

L'équation énergétique

La fusion du métal est un processus extrêmement énergivore. Bien qu'il soit presque toujours plus économe en énergie que la production de métal à partir de minerai vierge, le coût énergétique élevé est un facteur opérationnel et environnemental important.

Le concept de décyclage

Lorsque la contamination ne peut pas être entièrement éliminée, le métal refondu peut ne pas convenir à son application d'origine, à haute performance. Il peut être "décyclé" en un produit aux exigences moins strictes. Par exemple, un alliage d'aluminium de haute qualité provenant d'un avion pourrait être refondu et, en raison d'impuretés mineures, devenir une matière première pour des moulages de qualité inférieure.

Comment appliquer cela à votre objectif

Votre approche de la refonte des métaux dépend entièrement de votre objectif.

- Si votre objectif principal est la durabilité et le recyclage : Privilégiez la ferraille propre et bien triée. C'est la clé d'un recyclage de grande valeur qui permet d'économiser le maximum d'énergie et de ressources naturelles.

- Si votre objectif principal est la fabrication ou l'ingénierie : Exigez un contrôle qualité rigoureux et une analyse chimique de la matière première refondue pour vous assurer qu'elle répond aux spécifications mécaniques et de performance précises de votre produit.

- Si votre objectif principal est la coulée de métal amateur : Concentrez-vous sur la sécurité, une ventilation adéquate et l'utilisation de ferraille propre et identifiable. Apprendre à utiliser correctement le flux améliorera considérablement la qualité et l'utilisabilité de vos moulages.

En comprenant ces principes fondamentaux, vous pouvez exploiter efficacement la recyclabilité infinie du métal à toutes fins.

Tableau récapitulatif :

| Type de métal | Considération clé pour la refonte | Applications courantes |

|---|---|---|

| Non ferreux (aluminium, cuivre) | Haute recyclabilité, faible consommation d'énergie par rapport au minerai vierge | Canettes de boissons, câblage, électronique |

| Ferreux (acier, fer) | Magnétique, facile à séparer ; point de fusion élevé | Construction, automobile, appareils électroménagers |

| Alliages (laiton, acier inoxydable) | Risque de perte d'éléments (ex: zinc) ; nécessite une homogénéité | Machines, outils, articles décoratifs |

| Métaux précieux (or, argent) | Perte de qualité quasi nulle ; idéal pour le recyclage répété | Bijoux, électronique, investissement |

Optimisez vos processus de refonte et de recyclage des métaux avec l'équipement de laboratoire avancé de KINTEK. Que vous soyez dans la fabrication, le recyclage ou la R&D, le contrôle de la contamination, de l'oxydation et de la cohérence des alliages est essentiel pour maintenir la qualité des matériaux. KINTEK est spécialisé dans les fours, les creusets et les consommables conçus pour un traitement thermique et une analyse précis. Laissez nos solutions vous aider à atteindre une pureté plus élevée, une meilleure efficacité et des résultats durables. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement des métaux !

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four tubulaire rotatif pour les catalyseurs MoVOx ? Amélioration de l'uniformité et de la cristallinité

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique