Oui, le préchauffage d'un creuset est une étape critique et non négociable pour la sécurité et la performance. Ne pas le faire est l'une des causes les plus courantes de défaillance catastrophique du creuset. Ce processus est essentiel pour chasser l'humidité absorbée et prévenir les chocs thermiques, qui peuvent provoquer la fissuration, voire l'explosion, d'un creuset neuf ou stocké lorsqu'il est exposé à la chaleur intense et rapide d'un four.

Le but principal du préchauffage n'est pas simplement de réchauffer le creuset, mais d'éliminer lentement et uniformément l'humidité emprisonnée et d'éliminer les contraintes internes. Cette procédure simple est la principale défense contre les chocs thermiques, garantissant que le creuset reste intact et que votre fusion est réussie.

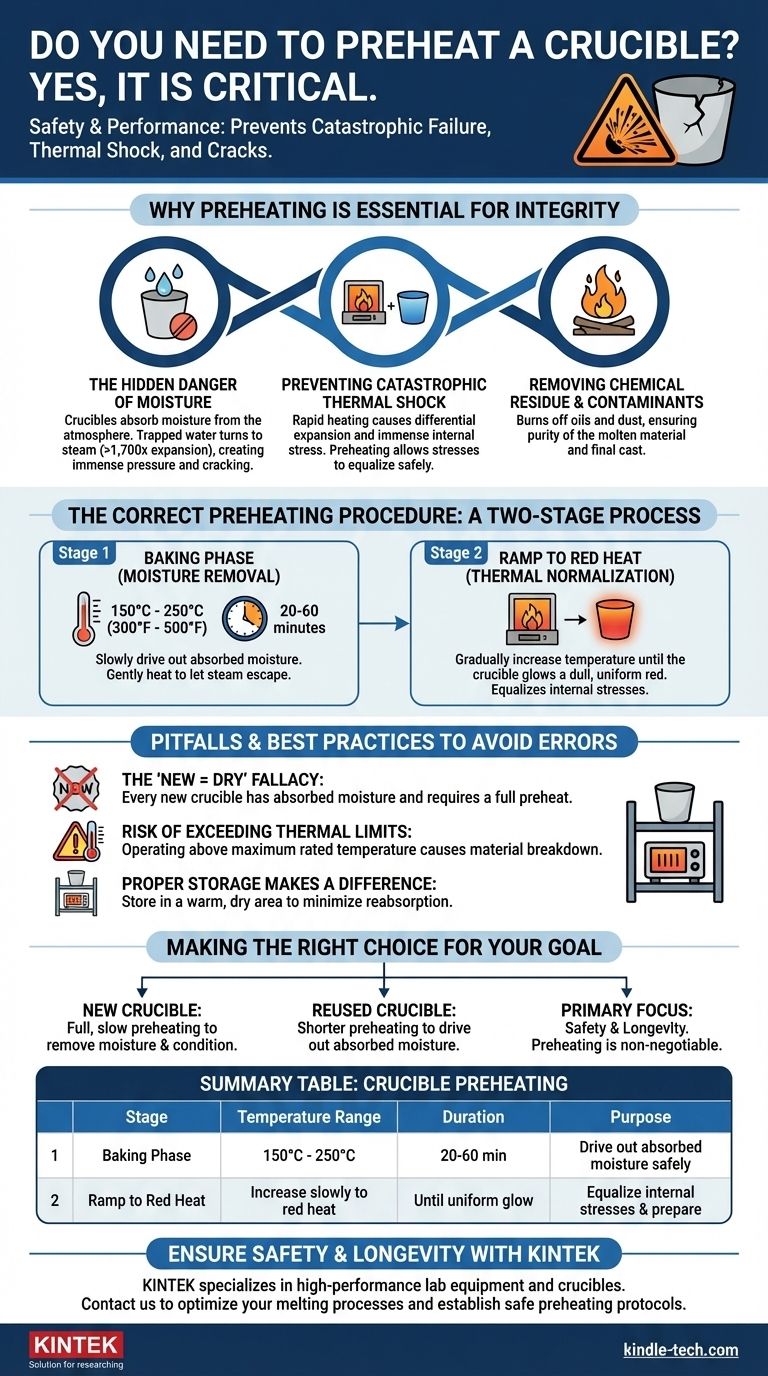

Pourquoi le préchauffage est essentiel pour l'intégrité du creuset

Un creuset peut sembler solide et inerte, mais des matériaux comme le graphite argileux et le carbure de silicium sont poreux au niveau microscopique. Cette porosité est la cause profonde des problèmes que le préchauffage résout.

Le danger caché de l'humidité

Les creusets absorbent l'humidité directement de l'atmosphère. Même un creuset neuf qui a été stocké a absorbé de l'eau.

Lorsque ce creuset est chauffé rapidement, l'eau emprisonnée se transforme en vapeur. Cette vapeur se dilate jusqu'à plus de 1 700 fois son volume d'origine, créant une immense pression interne qui peut fissurer les parois du creuset de l'intérieur.

Prévenir les chocs thermiques catastrophiques

Le choc thermique se produit lorsque différentes parties d'un matériau se dilatent à des vitesses différentes en raison d'un changement rapide de température. Placer un creuset froid dans un four chaud crée un gradient de température massif entre ses surfaces extérieure et intérieure.

Cette dilatation différentielle crée une immense contrainte interne. Le préchauffage assure que l'ensemble du corps du creuset est amené lentement à une température uniforme, permettant à ces contraintes de s'égaliser en toute sécurité et prévenant les fractures.

Élimination des résidus chimiques et des contaminants

Le processus de préchauffage sert également à brûler les huiles, la poussière ou d'autres contaminants provenant de la fabrication, de l'expédition ou de la manipulation. Cela garantit que ces substances indésirables ne se retrouvent pas dans votre matériau en fusion, ce qui pourrait compromettre la pureté et la qualité de votre coulée finale.

La procédure de préchauffage correcte

Un cycle de préchauffage approprié est un processus lent et méthodique, effectué par étapes. Le précipiter est aussi dangereux que de le sauter entièrement.

Étape 1 : La phase de « cuisson »

L'objectif initial est d'éliminer délicatement toute l'humidité absorbée. Cela doit être fait à basse température, généralement entre 150°C et 250°C (300°F à 500°F).

Maintenez le creuset à cette température pendant au moins 20 à 60 minutes. Pour les creusets plus grands ou dans des environnements humides, une durée plus longue peut être nécessaire. La clé est une chaleur lente et uniforme pour permettre à la vapeur de s'échapper doucement.

Étape 2 : La montée en température jusqu'au rouge

Une fois que vous êtes certain que l'humidité a disparu, commencez à augmenter lentement la température du four. Continuez cette montée progressive jusqu'à ce que tout le creuset brille d'un rouge terne et uniforme.

Cette étape garantit que la structure interne du creuset s'est normalisée à la chaleur et est prête pour l'augmentation finale de la température et l'introduction de la charge métallique.

Comprendre les pièges et les meilleures pratiques

Éviter les idées fausses courantes est crucial pour l'entretien de votre équipement et votre sécurité. Une approche disciplinée prévient les erreurs coûteuses et dangereuses.

L'erreur : « Il est neuf, donc il est sec »

Ne supposez jamais qu'un nouveau creuset est sec et prêt à l'emploi. Il a été exposé à l'atmosphère pendant l'expédition et le stockage, et il a presque certainement absorbé de l'humidité. Chaque nouveau creuset nécessite un cycle de préchauffage complet.

Le risque de dépasser les limites thermiques

Bien que le préchauffage consiste à ajouter de la chaleur, il doit être contrôlé. Chaque creuset a une température maximale nominale. Dépasser cette limite, même sur un creuset correctement préchauffé, entraînera la dégradation du matériau et une défaillance dangereuse. Opérez toujours dans les limites spécifiées par le fabricant.

Un stockage approprié fait la différence

Votre travail n'est pas terminé après la fusion. Le stockage correct de vos creusets minimise la quantité d'humidité qu'ils réabsorbent. Gardez-les dans un endroit chaud et sec, loin des sols froids et humides. Cela rend le prochain cycle de préchauffage plus rapide et plus efficace.

Faire le bon choix pour votre objectif

Le respect d'un protocole de préchauffage strict est la marque d'un professionnel. Il élimine une variable majeure et vous protège, vous, votre équipement et votre travail.

- Si vous utilisez un nouveau creuset : Effectuez toujours un cycle de préchauffage complet et lent pour éliminer en toute sécurité l'humidité absorbée et le conditionner pour sa première utilisation.

- Si vous réutilisez un creuset : Un cycle de préchauffage plus court est toujours nécessaire pour chasser toute humidité absorbée de l'atmosphère entre les fusions.

- Si votre objectif principal est la sécurité et la longévité : Faites du préchauffage une étape non négociable et documentée dans votre procédure d'exploitation standard pour chaque fusion.

Une préparation correcte du creuset est la base de toute coulée sûre et réussie.

Tableau récapitulatif :

| Étape de préchauffage du creuset | Plage de température | Durée | Objectif |

|---|---|---|---|

| Phase de cuisson (élimination de l'humidité) | 150°C - 250°C (300°F - 500°F) | 20-60 minutes | Éliminer l'humidité absorbée en toute sécurité |

| Montée en température jusqu'au rouge (normalisation thermique) | Augmenter lentement jusqu'au rouge | Jusqu'à lueur uniforme | Égaliser les contraintes internes et préparer à la fusion |

Assurez la sécurité de votre laboratoire et la longévité de vos creusets avec les solutions expertes de KINTEK. Une manipulation correcte des creusets est non négociable pour des opérations de fusion réussies. KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, y compris les creusets conçus pour la durabilité et une gestion thermique précise. Notre équipe peut vous aider à sélectionner le bon creuset et à établir des protocoles de préchauffage sûrs adaptés à vos besoins spécifiques en laboratoire. Ne risquez pas une défaillance de l'équipement ou des résultats compromis—contactez-nous dès aujourd'hui pour optimiser vos processus de fusion et protéger vos investissements.

Guide Visuel

Produits associés

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Qu'est-ce qui doit être vérifié avant d'utiliser un creuset ? Un guide pour un travail à haute température sûr et efficace

- Quelle température supporte un creuset en Al2O3 ? Facteurs clés pour un succès à haute température jusqu'à 1700°C

- Qu'est-ce qu'un creuset en porcelaine ? Choisir le bon récipient de laboratoire pour les hautes températures

- Quelle quantité de chaleur un creuset en céramique peut-il supporter ? Un guide des limites de température spécifiques aux matériaux

- Quelle est la plage de température des creusets en alumine ? Facteurs clés pour une utilisation sûre à haute température