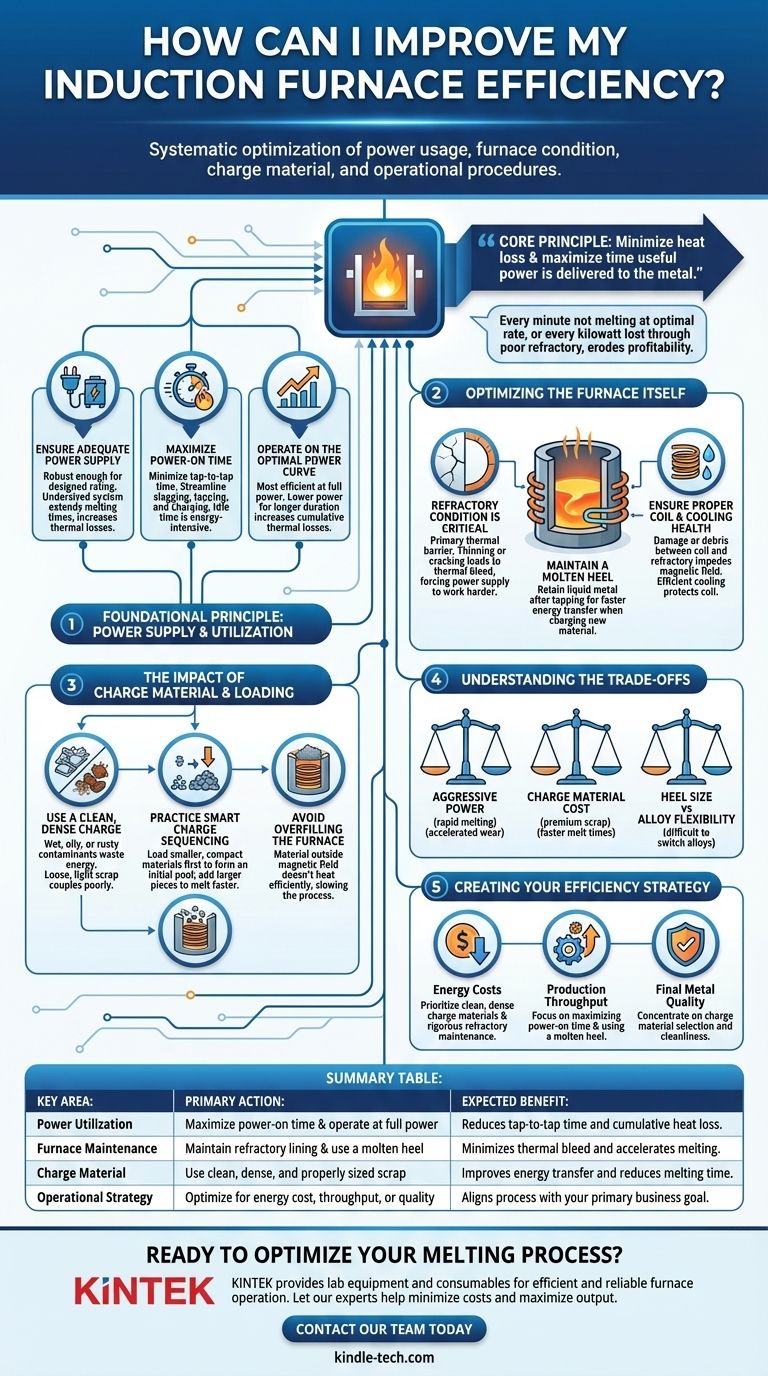

Améliorer l'efficacité d'un four à induction ne se résume pas à une simple mise à niveau d'équipement, mais à une optimisation systématique de l'ensemble de votre processus de fusion. Les véritables gains sont obtenus en analysant votre consommation d'énergie, l'état physique de votre four, la qualité de votre matériau de charge et la discipline de vos procédures opérationnelles.

Le principe fondamental de l'efficacité d'un four à induction est de minimiser les pertes de chaleur et de maximiser le temps pendant lequel une puissance utile est délivrée au métal. Chaque minute où le four est en marche mais ne fond pas à son rythme optimal, ou chaque kilowatt perdu à cause d'un réfractaire défectueux, érode directement votre rentabilité.

Principe fondamental : Alimentation et utilisation de l'énergie

L'efficacité de votre fusion commence par la manière dont vous gérez et appliquez l'énergie électrique. Avoir suffisamment de puissance est la première étape, mais la façon dont vous l'utilisez est ce qui compte vraiment.

Assurer une alimentation électrique adéquate

Votre alimentation électrique doit être suffisamment robuste pour faire fonctionner le four à sa puissance nominale. Un système sous-dimensionné qui a du mal à fournir la tension et le courant requis prolongera les temps de fusion, entraînant des pertes thermiques massives car le four rayonne de la chaleur pendant qu'il travaille lentement.

Maximiser le temps de mise sous tension

Un four à induction est plus efficace lorsqu'il est en train de fondre activement. L'objectif est de minimiser le temps de cycle (de coulée à coulée) en rationalisant le processus d'écumage, de coulée du métal en fusion et de chargement du lot suivant. Le temps d'inactivité ou le maintien du métal à température est incroyablement énergivore.

Fonctionner sur la courbe de puissance optimale

Les fours à induction sont généralement plus efficaces lorsqu'ils fonctionnent à pleine puissance ou presque. Fonctionner à une puissance inférieure pendant une durée plus longue est moins efficace car les pertes thermiques cumulées sur cette période prolongée seront beaucoup plus importantes.

Optimisation du four lui-même

L'état physique des composants de votre four a un impact direct et significatif sur la consommation d'énergie. Négliger l'entretien est une cause directe d'inefficacité.

L'état du réfractaire est critique

Le revêtement réfractaire est votre principale barrière thermique. Lorsqu'il s'amincit, s'use ou se fissure, la chaleur s'échappe du bain en fusion vers la bobine refroidie à l'eau et la coque du four. Cette "fuite" thermique signifie que l'alimentation électrique doit travailler plus fort et plus longtemps juste pour maintenir la température, sans parler de la fusion de nouveau matériau.

Maintenir un talon de métal en fusion

Conserver un "talon" de métal liquide après la coulée peut améliorer considérablement l'efficacité. Charger de nouveaux matériaux solides dans un bain en fusion assure un transfert d'énergie bien meilleur et plus rapide que de commencer avec un creuset complètement froid et vide.

Assurer la bonne santé de la bobine et du système de refroidissement

La bobine d'induction crée le champ magnétique qui chauffe le métal. Tout dommage, débris ou coulis entre la bobine et le réfractaire peut entraver ce champ et réduire le transfert d'énergie. De même, un système de refroidissement efficace est vital pour protéger la bobine et maintenir ses propriétés électriques.

L'impact du matériau de charge et du chargement

Ce que vous mettez dans le four et la manière dont vous le mettez sont tout aussi importants que le four lui-même. La charge n'est pas seulement une matière première ; elle fait partie du circuit électrique.

Utiliser une charge propre et dense

Les matériaux de charge humides, huileux ou excessivement rouillés gaspillent d'énormes quantités d'énergie. Le four doit d'abord brûler ces contaminants avant de pouvoir commencer à faire fondre le métal. La ferraille lâche et légère se couple également mal avec le champ magnétique, ce qui entraîne une fusion initiale lente et inefficace.

Pratiquer un séquençage de charge intelligent

Le processus de chargement lui-même a un impact sur l'efficacité. Une bonne pratique courante consiste à charger d'abord des matériaux plus petits et plus compacts pour former rapidement un bain de fusion initial. Des pièces plus grandes et plus lourdes peuvent ensuite être ajoutées à ce bain, où elles fondront beaucoup plus rapidement.

Éviter de surcharger le four

Remplir le four bien au-dessus du sommet de la bobine d'induction est contre-productif. Le matériau situé en dehors du champ magnétique efficace ne chauffera pas efficacement et ne fondra que par contact avec le bain en fusion en dessous, ralentissant ainsi le processus global.

Comprendre les compromis

La recherche de l'efficacité maximale implique souvent d'équilibrer des priorités concurrentes. Comprendre ces compromis est essentiel pour prendre les bonnes décisions opérationnelles pour votre installation.

Puissance agressive vs. Durée de vie du réfractaire

Faire fonctionner le four à puissance maximale pour une fusion rapide est très économe en énergie, mais la turbulence thermique et physique intense peut accélérer l'usure de votre revêtement réfractaire. Cela crée un compromis entre les économies d'énergie par fusion et le coût à long terme d'un réalignement plus fréquent du four.

Coût du matériau de charge vs. Économies d'énergie

L'achat de ferraille de première qualité, propre et triée par taille est plus coûteux au départ. Cependant, cela peut entraîner des économies substantielles grâce à une consommation d'énergie plus faible, des temps de fusion plus rapides, une réduction de la manipulation des scories et une chimie du métal final améliorée.

Taille du talon vs. Flexibilité de l'alliage

L'utilisation d'un grand talon de métal en fusion est excellente pour l'efficacité thermique, mais peut rendre difficile le passage d'un alliage métallique à un autre sans un processus long et coûteux de vidange complète du four ou de forte dilution de la nouvelle charge.

Créer votre stratégie d'efficacité

Pour améliorer l'efficacité, vous devez définir votre objectif principal. Des objectifs différents nécessitent de se concentrer sur différentes parties du processus de fusion.

- Si votre objectif principal est de réduire les coûts énergétiques : Donnez la priorité à l'utilisation de matériaux de charge propres et denses et à la réalisation d'une maintenance rigoureuse et programmée de votre revêtement réfractaire.

- Si votre objectif principal est d'augmenter le débit de production : Concentrez-vous sur la maximisation du temps de mise sous tension en optimisant vos procédures de coulée à coulée et en utilisant un talon de métal en fusion pour accélérer chaque nouveau cycle de fusion.

- Si votre objectif principal est d'améliorer la qualité du métal final : Concentrez-vous sur la sélection et la propreté de votre matériau de charge pour minimiser l'introduction d'impuretés, réduire les scories et obtenir des résultats constants.

Une approche systématique et disciplinée du fonctionnement du four transforme la consommation d'énergie d'un coût fixe en une variable gérable et optimisée.

Tableau récapitulatif :

| Domaine clé d'amélioration | Action principale | Bénéfice attendu |

|---|---|---|

| Utilisation de l'énergie | Maximiser le temps de mise sous tension et fonctionner à pleine puissance | Réduit le temps de cycle et les pertes de chaleur cumulées |

| Maintenance du four | Entretenir le revêtement réfractaire et utiliser un talon de métal en fusion | Minimise les fuites thermiques et accélère la fusion |

| Matériau de charge | Utiliser de la ferraille propre, dense et de taille appropriée | Améliore le transfert d'énergie et réduit le temps de fusion |

| Stratégie opérationnelle | Optimiser pour le coût énergétique, le débit ou la qualité | Aligner le processus avec votre objectif commercial principal |

Prêt à optimiser votre processus de fusion ? Les stratégies ci-dessus ne sont qu'un début. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables qui soutiennent un fonctionnement efficace et fiable des fours. Nos experts peuvent vous aider à sélectionner les bons outils et matériaux pour minimiser les coûts énergétiques et maximiser votre production. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et améliorer les performances de votre four.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la construction de base et le mécanisme de contrôle de la température d'un four tubulaire de laboratoire ? Maîtrisez le chauffage de précision pour votre laboratoire

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?