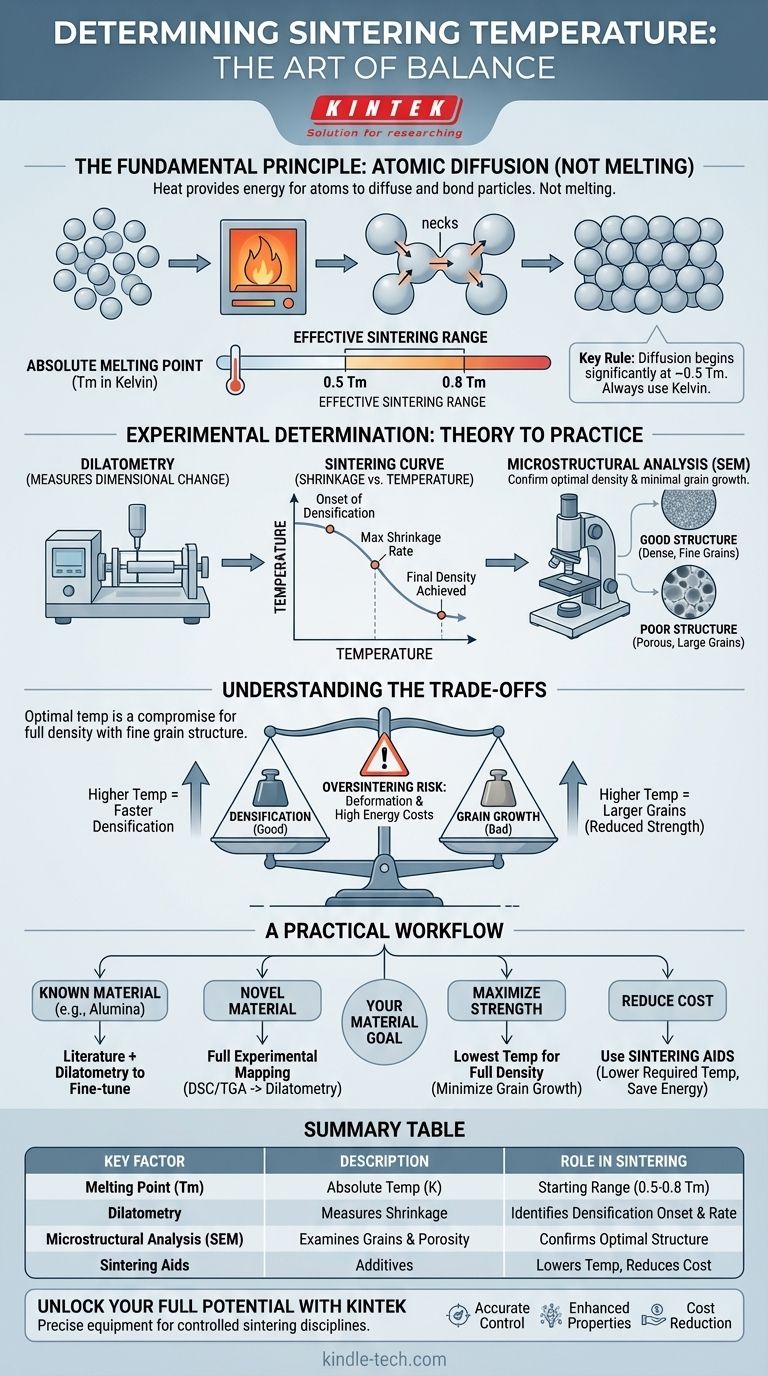

La température de frittage optimale pour un matériau donné n'est pas une valeur fixe unique, mais une plage soigneusement déterminée. Elle est principalement basée sur le point de fusion absolu du matériau (Tm) et est ensuite affinée par une analyse expérimentale précise pour équilibrer la densification et les effets secondaires indésirables comme une croissance excessive des grains.

Le défi principal du frittage est de fournir suffisamment d'énergie thermique pour stimuler la diffusion atomique et lier les particules entre elles, mais pas trop pour ne pas provoquer de fusion, de déformation ou créer une microstructure faible. Par conséquent, déterminer la bonne température est un processus qui consiste à trouver le point d'équilibre optimal pour votre matériau spécifique et vos objectifs de performance.

Le principe fondamental : Température et mouvement atomique

Le frittage comme processus de diffusion

Le frittage est le processus de conversion d'un compact de poudre en un corps dense et solide par la chaleur. Cette transformation n'est pas causée par la fusion, mais par la diffusion atomique.

Le chauffage du matériau donne à ses atomes l'énergie cinétique dont ils ont besoin pour se déplacer. Ils migrent des surfaces des particules de poudre individuelles vers les points de contact entre elles, formant des « cous » qui grandissent jusqu'à ce que les pores entre les particules soient éliminés et qu'un solide dense soit formé.

Le rôle du point de fusion (Tm)

Un point de départ fiable pour tout matériau est son point de fusion absolu (Tm), mesuré en Kelvin. La température de frittage effective se situe généralement dans la plage de 0,5 à 0,8 Tm.

Cette règle empirique existe parce qu'une diffusion atomique significative commence à environ la moitié de la température de fusion du matériau. En dessous de cette plage, le mouvement atomique est trop lent pour que la densification se produise dans un délai pratique. Au-dessus de cette plage, vous risquez une fusion partielle, une croissance rapide des grains ou une perte de la forme du composant.

Pourquoi la température absolue (Kelvin) est importante

La diffusion est régie par des lois physiques (comme l'équation d'Arrhenius) qui dépendent de la température absolue. Par conséquent, tous les calculs et règles empiriques doivent utiliser l'échelle Kelvin, et non Celsius ou Fahrenheit, pour être précis et comparables entre différents matériaux.

De la théorie à la pratique : Détermination expérimentale

Bien que la règle du Tm fournisse un point de départ, la température optimale doit être trouvée expérimentalement. Cela se fait le plus souvent à l'aide d'un dilatomètre.

Le rôle de la dilatométrie

Un dilatomètre est un instrument de précision qui mesure le changement dimensionnel (retrait ou expansion) d'un matériau en fonction de la température.

Un petit échantillon du corps cru (non fritté) est placé dans le dilatomètre et chauffé selon un programme défini. L'instrument enregistre la température précise à laquelle le retrait commence, le taux de retrait et le moment où la densification est complète.

Analyse de la courbe de frittage

Les données d'un dilatomètre produisent une « courbe de frittage » qui représente le retrait en fonction de la température. En analysant cette courbe, vous pouvez identifier :

- Début de la densification : La température à laquelle l'échantillon commence à rétrécir.

- Taux de retrait maximal : La température à laquelle la densification se produit le plus rapidement. C'est souvent un bon indicateur de la température de frittage optimale.

- Densité finale : Le point où le retrait s'arrête, indiquant que la densification maximale a été atteinte dans ces conditions.

Analyse microstructurale

Une fois que la dilatométrie a fourni une plage de températures cibles, les échantillons sont frittés puis examinés avec un microscope électronique à balayage (MEB). Cette analyse visuelle est cruciale pour confirmer que la température choisie donne une bonne microstructure avec une porosité résiduelle minimale et une taille de grain contrôlée.

Comprendre les compromis

Le choix d'une température de frittage est un exercice de gestion de facteurs concurrents. Une température « optimale » est toujours un compromis.

Densification vs. croissance des grains

C'est le compromis central du frittage. Des températures plus élevées accélèrent la densification, ce qui est bon. Cependant, elles accélèrent également la croissance des grains, où les grains plus petits fusionnent en des grains plus grands.

Une croissance excessive des grains entraîne souvent une réduction des propriétés mécaniques, telles qu'une résistance et une ténacité à la rupture moindres. L'objectif est d'atteindre une densité totale avec la structure granulaire la plus fine possible.

Le risque de surfrittage

Si la température est trop élevée ou le temps de maintien trop long, vous pouvez entrer dans un régime de « surfrittage ». Cela peut provoquer la formation d'une phase liquide aux joints de grains, entraînant une croissance rapide et incontrôlée des grains, voire un affaissement ou une déformation de la pièce.

Coûts énergétiques et débit

Du point de vue de la production, des températures de frittage plus basses sont toujours préférables. Chaque degré de réduction de la température maximale permet d'économiser une énergie et des coûts considérables. De même, trouver une température qui atteint une densité totale avec un temps de maintien plus court augmente le débit de l'usine.

Un flux de travail pratique pour votre matériau

Votre approche pour déterminer la température de frittage dépend de votre objectif spécifique et de votre système de matériaux.

-

Si vous travaillez avec un matériau connu (par exemple, alumine, acier) : Commencez par rechercher les valeurs établies dans la littérature, qui s'aligneront sur la règle des 0,5-0,8 Tm. Utilisez-les comme point de départ pour la dilatométrie afin d'affiner la température pour les caractéristiques spécifiques de votre poudre et la densité souhaitée.

-

Si vous développez un nouveau matériau ou composite : Votre approche doit être purement expérimentale. Commencez par une analyse thermique (DSC/ATG) pour identifier les transitions de phase ou les réactions, puis effectuez une série de tests de dilatométrie sur une large plage de températures pour cartographier le comportement de frittage.

-

Si votre objectif principal est de maximiser la résistance mécanique : Visez la température la plus basse possible qui permet une densification complète afin de minimiser la croissance des grains. Cela peut impliquer l'utilisation de temps de maintien plus longs ou de techniques avancées comme le frittage en deux étapes.

-

Si votre objectif principal est de réduire les coûts de fabrication : Envisagez l'utilisation d'auxiliaires de frittage. Ce sont des additifs qui peuvent abaisser la température de frittage requise en créant une phase liquide temporaire ou en améliorant la diffusion, ce qui permet d'économiser de l'énergie et du temps.

En combinant les principes théoriques avec une validation expérimentale précise, vous pouvez transformer le processus de détermination d'une température de frittage d'une estimation en une discipline d'ingénierie contrôlée.

Tableau récapitulatif :

| Facteur clé | Description | Rôle dans le frittage |

|---|---|---|

| Point de fusion (Tm) | Température absolue en Kelvin | Fournit une plage de départ (0,5-0,8 Tm) pour le frittage |

| Dilatométrie | Mesure le changement dimensionnel en fonction de la température | Identifie le début de la densification et le taux de retrait maximal |

| Analyse microstructurale (MEB) | Examine la taille des grains et la porosité | Confirme la densité optimale et la croissance minimale des grains |

| Auxiliaires de frittage | Additifs qui abaissent la température requise | Réduit les coûts énergétiques et améliore la diffusion |

Libérez tout le potentiel de vos matériaux avec KINTEK

La détermination de la température de frittage précise est essentielle pour atteindre une densité optimale, une résistance mécanique et une rentabilité dans votre laboratoire. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés – y compris des dilatomètres pour une analyse thermique précise et des fournitures MEB pour la validation microstructurale – pour vous aider à maîtriser le processus de frittage.

Notre expertise soutient les chercheurs et les fabricants dans :

- Contrôle précis de la température : Obtenez une densification parfaite sans surfrittage.

- Propriétés des matériaux améliorées : Minimisez la croissance des grains pour une résistance et une durabilité supérieures.

- Réduction des coûts : Tirez parti des auxiliaires de frittage et des protocoles optimisés pour économiser de l'énergie et du temps.

Laissez KINTEK être votre partenaire pour transformer le frittage d'une estimation en une discipline contrôlée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer vos innovations !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- À quoi sert un four à moufle ? Mesurer précisément les cendres, les matières volatiles et l'humidité

- Comment vérifier la teneur en cendres d'un four à moufle ? Un guide étape par étape pour l'analyse des matériaux

- Quelle doit être la température d'un four à moufle pour la teneur en cendres ? Obtenez des résultats précis avec la bonne chaleur

- À quoi sert le four à moufle pour la teneur en cendres ? Obtenez une analyse gravimétrique précise

- Quel est le principe de fonctionnement d'un four à moufle ? Obtenir un traitement pur, uniforme et à haute température