Pour choisir le bon creuset, vous devez adapter son matériau et sa forme à trois facteurs critiques : la température maximale de votre processus, la réactivité chimique de la substance chauffée et l'application spécifique, telle que la fusion ou l'analyse de matières volatiles. Le creuset doit avoir un point de fusion plus élevé que votre matériau et rester chimiquement inerte pour éviter de contaminer votre échantillon ou de dégrader le récipient lui-même.

Un mauvais creuset ne se contente pas de tomber en panne ; il peut contaminer votre échantillon, endommager votre équipement et compromettre vos résultats. L'objectif est de sélectionner un récipient qui soit fonctionnellement invisible pour votre processus—chimiquement inerte et thermiquement stable dans vos conditions spécifiques.

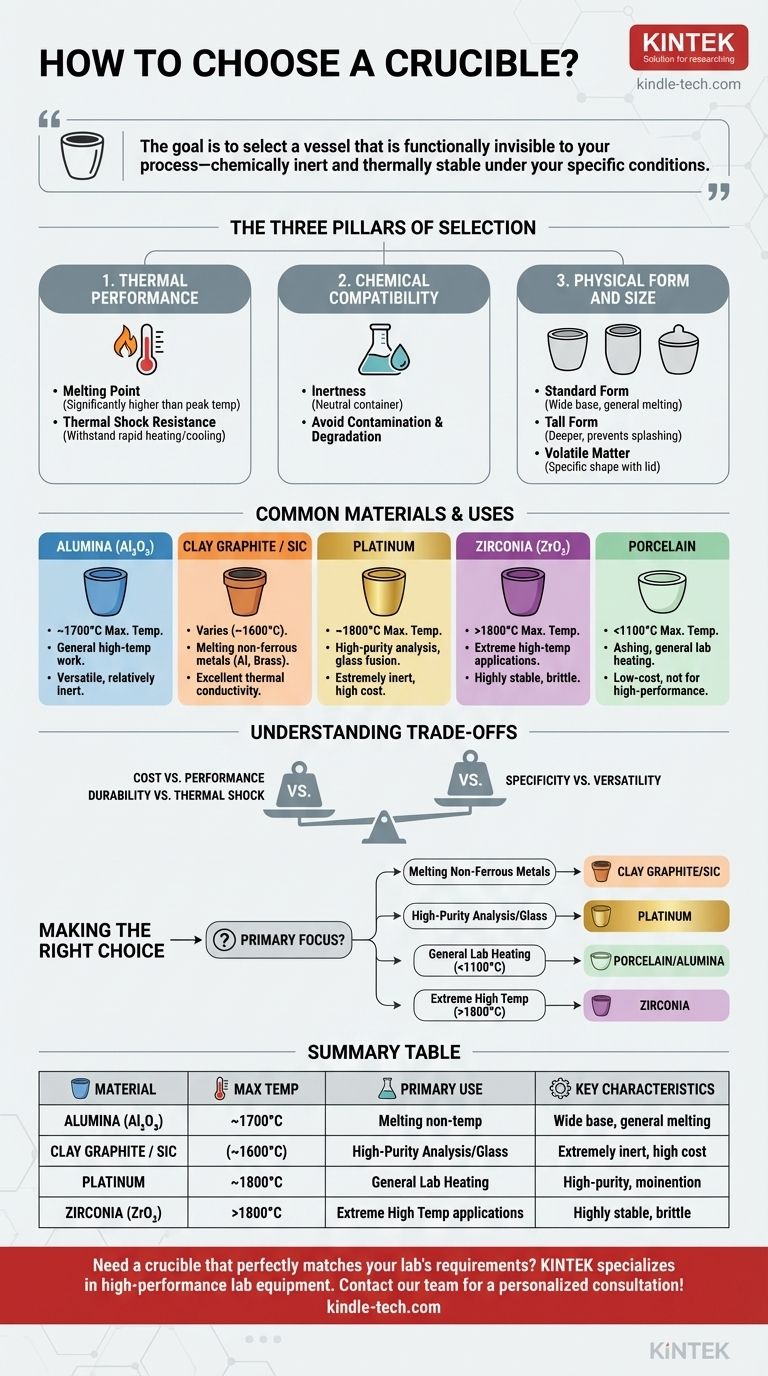

Les trois piliers de la sélection des creusets

Le choix d'un creuset est un processus d'équilibre des exigences. En évaluant vos besoins par rapport à ces trois piliers fondamentaux, vous pouvez sélectionner en toute confiance l'outil approprié pour votre travail.

Pilier 1 : Performance thermique

L'exigence la plus fondamentale est que le creuset doit résister aux températures de votre processus sans fondre, se déformer ou tomber en panne.

Le point de fusion est la première vérification. La température d'utilisation maximale du creuset doit être significativement plus élevée que votre température de fonctionnement maximale pour offrir une marge de sécurité.

La résistance aux chocs thermiques est également critique. Si votre processus implique un chauffage ou un refroidissement rapide, vous avez besoin d'un matériau capable de résister à la contrainte sans se fissurer.

Pilier 2 : Compatibilité chimique

Un creuset doit agir comme un récipient neutre. Toute réaction chimique entre le creuset et l'échantillon est une source de défaillance et de contamination.

L'inertie est l'objectif. Le matériau du creuset ne doit pas réagir avec, se dissoudre dans, ou contaminer de toute autre manière la substance que vous chauffez.

Les conséquences de l'incompatibilité incluent la ruine de la pureté de votre échantillon, la création de sous-produits indésirables et l'affaiblissement du creuset lui-même, ce qui peut entraîner une défaillance catastrophique à haute température.

Pilier 3 : Forme physique et taille

La géométrie du creuset est dictée par la tâche à accomplir. La bonne forme peut améliorer l'efficacité, prévenir la perte de matériau et assurer un chauffage uniforme.

Les creusets de forme standard ont une base large et sont excellents pour la fusion à usage général et le chauffage stable des matériaux.

Les creusets de forme haute sont plus profonds et aident à prévenir les éclaboussures ou les débordements lors de l'utilisation de fondus plus réactifs ou agités.

Les creusets pour matières volatiles sont souvent conçus avec une forme spécifique et un couvercle ajusté pour contrôler le dégagement de gaz pendant l'analyse, une procédure courante dans les essais de matériaux.

Matériaux de creuset courants et leurs utilisations

Différents matériaux offrent des combinaisons uniques de résistance thermique et chimique. Voici quelques-unes des options les plus courantes.

Alumine (Al₂O₃)

L'alumine est un choix polyvalent et courant pour les travaux à haute température (jusqu'à ~1700°C). Elle est relativement inerte mais peut réagir avec des scories très basiques ou certains métaux.

Argile-graphite et carbure de silicium

Ces matériaux composites sont les bêtes de somme pour la fusion des métaux non ferreux comme l'aluminium, le laiton et le bronze. Ils offrent une excellente conductivité thermique et une bonne résistance aux chocs thermiques à un coût raisonnable.

Platine

Pour les applications exigeant la plus haute pureté, telles que la préparation d'échantillons de verre ou la chimie analytique, le platine est la norme. Il est extrêmement inerte et possède un point de fusion très élevé, mais son coût est significatif.

Zircone (ZrO₂)

Les creusets en zircone sont utilisés pour les applications à très haute température (au-dessus de 1800°C) et pour les matériaux réactifs avec l'alumine. Ils sont très stables mais plus fragiles que les autres céramiques.

Porcelaine

Une option économique adaptée à l'incinération d'échantillons et au chauffage général à des températures plus basses (généralement inférieures à 1100°C). Elle n'est pas destinée à la fusion haute performance ou aux matériaux très corrosifs.

Comprendre les compromis

Il n'y a pas de "meilleur" creuset unique. Votre sélection est toujours un équilibre entre performance, durée de vie et coût.

Coût vs. Performance

Un creuset en platine offre une inertie inégalée mais est d'un coût prohibitif pour de nombreuses applications. Un creuset en argile-graphite est économique pour la fusion de grandes quantités d'aluminium mais serait inutile pour l'analyse de verre de haute pureté.

Durabilité vs. Résistance aux chocs thermiques

Certains matériaux très durs et durables peuvent être fragiles et ne pas bien supporter les cycles de température rapides. Inversement, les matériaux avec une excellente résistance aux chocs thermiques peuvent être plus doux ou avoir une température d'utilisation maximale plus basse.

Spécificité vs. Polyvalence

Bien qu'un matériau comme l'alumine soit un bon choix à usage général, les applications spécialisées exigent souvent un creuset spécialisé. Tenter d'utiliser une approche "taille unique" conduit souvent à des résultats compromis.

Faire le bon choix pour votre objectif

Sélectionnez votre creuset en identifiant votre objectif principal et les contraintes de votre processus.

- Si votre objectif principal est la fusion de métaux non ferreux courants : Un creuset en argile-graphite ou en carbure de silicium offre le meilleur équilibre entre coût et performance.

- Si votre objectif principal est l'analyse chimique de haute pureté ou la fusion de verre : Le platine est la norme de l l'industrie pour son inertie chimique extrême.

- Si votre objectif principal est le chauffage général en laboratoire ou l'incinération en dessous de 1100°C : Un creuset en porcelaine ou en alumine est un choix fiable et économique.

- Si votre objectif principal est de travailler à des températures extrêmement élevées (>1800°C) : Les creusets en zircone offrent la stabilité nécessaire là où d'autres échoueraient.

En fin de compte, un creuset bien choisi est un investissement dans la précision et la fiabilité de votre travail.

Tableau récapitulatif :

| Matériau du creuset | Température maximale | Cas d'utilisation principaux | Caractéristiques clés |

|---|---|---|---|

| Alumine (Al₂O₃) | ~1700°C | Travaux généraux à haute température | Polyvalent, relativement inerte |

| Argile-graphite / Carbure de silicium | Varie (par ex. ~1600°C) | Fusion de métaux non ferreux (Al, laiton) | Excellente conductivité thermique, économique |

| Platine | ~1800°C | Analyse de haute pureté, fusion de verre | Extrêmement inerte, coût élevé |

| Zircone (ZrO₂) | >1800°C | Applications à très haute température | Très stable, fragile |

| Porcelaine | <1100°C | Incinération, chauffage général en laboratoire | Faible coût, non destiné à la fusion haute performance |

Besoin d'un creuset qui corresponde parfaitement aux exigences de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, y compris une large gamme de creusets conçus pour la stabilité thermique et l'inertie chimique. Nos experts peuvent vous aider à sélectionner le creuset idéal pour votre application spécifique—assurant précision, sécurité et efficacité dans vos processus. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Comment l'utilisation de creusets en céramique résistants à la corrosion garantit-elle la pureté chimique des matériaux ? | KINTEK

- Quel rôle jouent les creusets en alumine de haute pureté dans l'oxydation à la vapeur à haute température ? Assurer l'intégrité des données jusqu'à 1350°C

- Pourquoi l'utilisation de creusets en alumine de haute pureté est-elle nécessaire pour les poudres NMC ? Assurer la pureté dans la synthèse des cathodes

- Quels sont les avantages de choisir un creuset en alumine pour l'ATD ? Assurer des données d'analyse thermique de haute précision

- Pourquoi un creuset en alumine de haute pureté est-il préféré pour l'oxydation à haute température ? Assurez une intégrité des données inégalée