À la base, un four rotatif est un grand four industriel rotatif utilisé pour traiter des matériaux solides à très hautes températures. Le matériau est introduit dans l'extrémité surélevée d'un cylindre rotatif légèrement incliné. Au fur et à mesure qu'il tombe et glisse le long du four sous l'effet de la gravité et de la rotation, il est chauffé par un gaz chaud pour induire une réaction chimique ou un changement physique souhaité, tel que la calcination, le frittage ou l'incinération.

Les industries ont besoin d'une méthode fiable pour chauffer en continu et uniformément de grands volumes de solides granulaires. Les fours rotatifs résolvent ce problème en combinant le culbutage rotatif, l'écoulement gravitationnel et le chauffage contrôlé, ce qui en fait des outils polyvalents et puissants pour des processus allant de la fabrication de ciment à l'élimination des déchets dangereux.

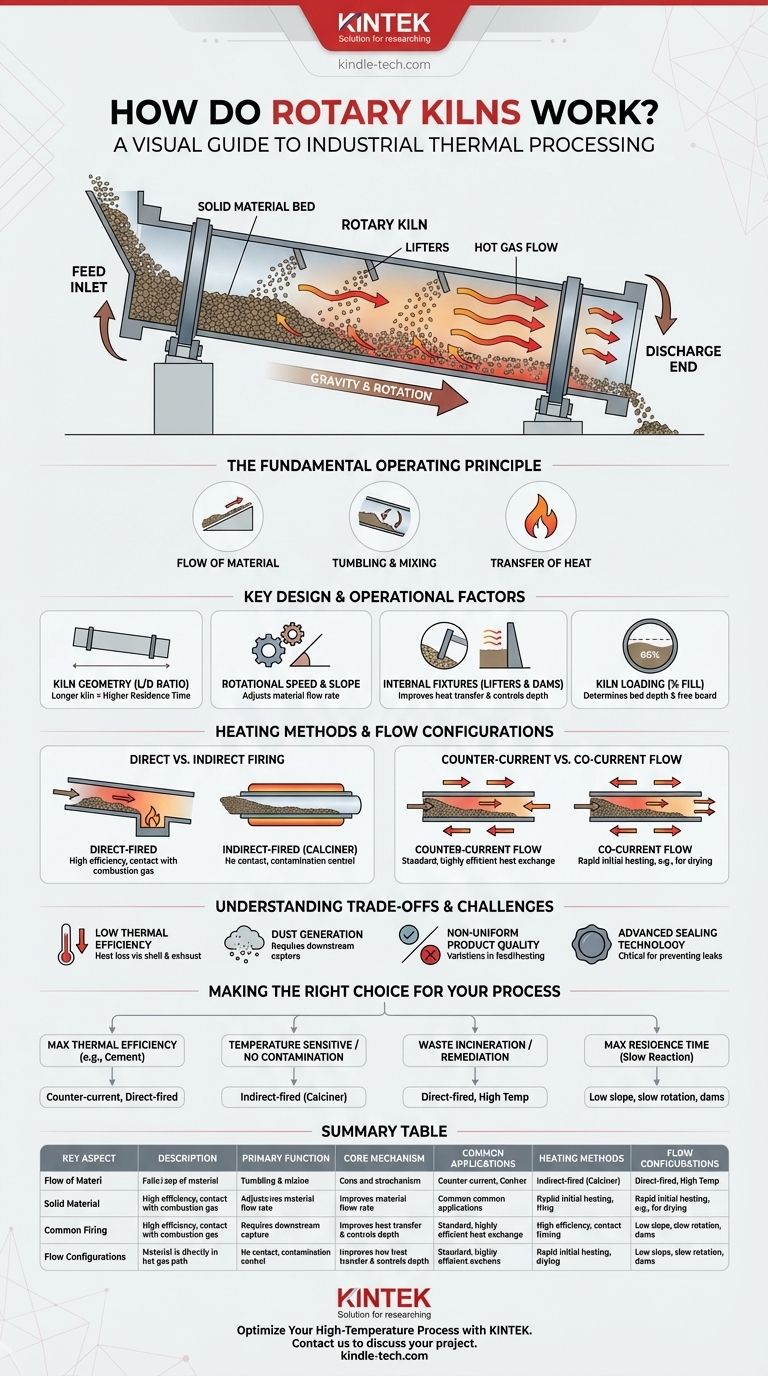

Le principe de fonctionnement fondamental

Un four rotatif fonctionne comme un échangeur de chaleur continu, déplaçant le matériau à travers un environnement thermique contrôlé. Son fonctionnement est défini par l'interaction du flux de matière, du mélange et du transfert de chaleur.

Le flux de matière

Le matériau est alimenté en continu dans l'extrémité supérieure du cylindre incliné. La combinaison de la pente du four et de sa rotation lente fait avancer progressivement le matériau vers l'extrémité de décharge inférieure. Cela crée un processus continu et automatisé.

L'action de culbutage et de mélange

Lorsque le four tourne, le matériau solide à l'intérieur est constamment soulevé et culbuté. Cette action, similaire à celle d'un grand sèche-linge, est essentielle pour garantir que toutes les particules sont uniformément exposées à la chaleur. Ce « lit » de matériau bien mélangé favorise des réactions cohérentes et un produit final homogène.

Le transfert de chaleur

La fonction principale est de transférer l'énergie d'une phase gazeuse chaude vers le lit de matériau solide. Cette chaleur entraîne le processus final, qu'il s'agisse de sécher l'humidité, de brûler des matières organiques ou de provoquer une transformation chimique à haute température. La capacité du four à atteindre des températures allant jusqu'à 2273 K (2000 °C) le rend adapté aux applications exigeantes.

Facteurs clés de conception et d'exploitation

La performance d'un four rotatif est dictée par une combinaison de sa conception physique et de son mode de fonctionnement.

Géométrie du four (rapport L/D)

Le rapport longueur/diamètre (L/D) est un paramètre de conception fondamental. Un four plus long avec un rapport L/D plus élevé augmente le temps que le matériau passe à l'intérieur, appelé le temps de séjour, ce qui est crucial pour assurer des réactions complètes.

Vitesse de rotation et pente

Les opérateurs peuvent ajuster la vitesse de rotation et, dans certaines conceptions, la pente du four. L'augmentation de la vitesse ou de la pente diminuera le temps de séjour en déplaçant le matériau plus rapidement à travers le four. Ce sont les principaux contrôles pour gérer le processus au quotidien.

Accessoires internes (élévateurs et barrages)

De nombreux fours comprennent des structures internes pour contrôler le flux de matière. Les élévateurs sont des aubes qui ramassent le matériau et le projettent à travers le flux de gaz chaud, améliorant considérablement l'efficacité du transfert de chaleur. Les barrages sont utilisés pour augmenter la profondeur du lit de matériau, augmentant ainsi le temps de séjour.

Chargement du four (% de remplissage)

Le pourcentage de la section transversale du four remplie de matériau est son chargement. Cela détermine la profondeur du lit de matériau et la taille de l'espace libre – l'espace ouvert au-dessus du matériau où circulent les gaz de traitement.

Méthodes de chauffage et configurations de flux

La manière dont la chaleur est introduite et dont elle interagit avec le matériau sont des choix de conception critiques qui définissent l'application du four.

Chauffage direct vs indirect

Un four à chauffage direct est le type le plus courant. Les gaz de combustion chauds circulent directement à travers le four et entrent en contact avec le matériau. C'est très efficace pour transférer la chaleur.

Un four à chauffage indirect, également appelé calcinateur, est chauffé de l'extérieur. La coque rotative chauffe et rayonne de la chaleur vers le matériau à l'intérieur, sans aucun contact entre le matériau et le gaz de combustion. Ceci est utilisé pour les processus où la contamination doit être évitée ou l'atmosphère doit être étroitement contrôlée.

Flux à contre-courant vs à co-courant

Le flux à contre-courant est la configuration standard. Le matériau entre par l'extrémité supérieure et descend, tandis que le gaz chaud entre par l'extrémité inférieure et monte. Ce flux opposé crée l'échange de chaleur le plus efficace, car les gaz les plus chauds rencontrent le matériau le plus traité.

Le flux à co-courant est moins courant. Le matériau et le gaz chaud entrent par la même extrémité et se déplacent dans la même direction. Ceci est généralement utilisé pour des applications comme le séchage, où un chauffage rapide de l'alimentation humide entrante est souhaité.

Comprendre les compromis et les défis

Bien qu'incroyablement utiles, les fours rotatifs ne sont pas sans leurs complexités et limitations opérationnelles.

Faible efficacité thermique

Les fours rotatifs sont de grands systèmes chauds qui peuvent perdre une quantité importante de chaleur à travers leur coque et leurs gaz d'échappement. Cela peut entraîner une efficacité thermique relativement faible, ce qui les rend énergivores à exploiter.

Génération de poussière

L'action de culbutage qui fait des fours d'excellents mélangeurs crée également des particules fines, ou de la poussière. Cette poussière est entraînée dans le gaz de traitement et doit être capturée par des équipements en aval comme des filtres à manches ou des cyclones pour éviter la pollution.

Qualité de produit non uniforme

Bien que l'objectif soit l'uniformité, l'atteindre parfaitement peut être difficile. Des variations du débit d'alimentation, de la taille des particules ou du chauffage peuvent entraîner de légères incohérences dans la qualité du produit final, nécessitant un contrôle qualité robuste.

Technologie d'étanchéité avancée

L'étanchéité du four rotatif aux deux extrémités, d'alimentation et de décharge, est essentielle pour empêcher l'air froid de s'infiltrer ou les gaz chauds et poussiéreux de s'échapper. Les fours modernes utilisent des systèmes d'étanchéité avancés, mais l'entretien de ces joints est une tâche de maintenance constante et vitale.

Faire le bon choix pour votre processus

La configuration spécifique d'un four rotatif est toujours adaptée à son processus industriel prévu.

- Si votre objectif principal est une efficacité thermique maximale pour les réactions à haute température (comme le clinker de ciment ou le frittage de minerai) : Un four à contre-courant et à chauffage direct est la configuration standard et la plus efficace.

- Si votre objectif principal est le traitement de matériaux sensibles à la température ou l'évitement de la contamination par les gaz de combustion : Un four à chauffage indirect (calcinateur) est le choix nécessaire pour protéger votre produit.

- Si votre objectif principal est l'incinération des déchets ou la dépollution des sols : Un four à chauffage direct fournit l'environnement robuste et à haute température nécessaire pour assurer la destruction complète des contaminants.

- Si votre objectif principal est de maximiser le temps de séjour du matériau pour une réaction lente : Une conception avec une faible pente, une vitesse de rotation lente et des barrages internes est l'approche idéale.

Comprendre ces principes fondamentaux vous permet de considérer le four rotatif non seulement comme un équipement, mais comme un outil précis et adaptable pour la transformation des matériaux.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Traitement continu à haute température de matériaux solides. |

| Mécanisme de base | Le matériau culbute le long d'un cylindre rotatif incliné tout en étant chauffé. |

| Applications courantes | Production de ciment, frittage de minerai, incinération de déchets dangereux, calcination. |

| Méthodes de chauffage | Chauffage direct (efficace) ou chauffage indirect (pour le contrôle de la contamination). |

| Configurations de flux | Contre-courant (standard, efficace) ou co-courant (pour un chauffage rapide). |

Optimisez votre processus à haute température avec KINTEK

Que vous développiez un nouveau matériau, traitiez des minerais ou gériez des déchets, l'équipement de traitement thermique approprié est essentiel à votre succès. KINTEK est spécialisé dans les solutions de chauffage industrielles et de laboratoire avancées, y compris les systèmes de fours rotatifs adaptés à vos besoins spécifiques.

Nous fournissons l'équipement et l'expertise pour vous aider à obtenir un contrôle précis de la température, un chauffage uniforme et une production efficace. Laissez notre équipe vous aider à sélectionner le système parfait pour votre application.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer l'efficacité de votre processus et la qualité de vos produits.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quels sont les avantages de la pyrolyse catalytique ? Produire des biocarburants de grande valeur à partir de la biomasse

- Qu'est-ce que la pyrolyse à température contrôlée ? Maîtriser la chaleur pour transformer les déchets en carburant, en charbon ou en gaz

- Quel est le rôle du catalyseur dans la pyrolyse ? Transformer les déchets en produits de grande valeur

- Quelles sont les parties d'un four de régénération de carbone ? Un guide de ses composants essentiels et de son fonctionnement

- Qu'est-ce que la calcination élimine ? Un guide de la décomposition thermique pour le traitement des matériaux

- Quelle est la structure d'un four rotatif ? Une analyse détaillée de ses composants essentiels

- Quelle est l'efficacité thermique d'un four rotatif ? Atteignez des performances optimales avec la bonne méthode de chauffage

- Quelle est la réaction chimique de la calcination ? Un guide des processus de décomposition thermique